美国德克萨斯大学顶刊丨汽车金属零件的直接增材制造研究

增材制造或3D打印为汽车行业提供了巨大的机会,可以通过整合零件、定制材料特性、启用多功能部件和简化制造流程来减轻车辆重量和提高车辆性能。然而,直接制造汽车零部件的增材制造研究是有限的,部分原因是汽车生产量巨大。

近期,美国学者研究探讨了使用增材制造和衍生设计方法直接制造金属汽车部件的潜力。以雷达安装支架为例,通过减轻42%的重量并简化制造和装配过程,可以实现所需的零件强度和安全性能。还基于两个主流增材制造系统进行了生产成本分析。结果表明,金属粉末的成本是在汽车行业更广泛采用增材制造的限制因素。

正文

汽车行业正在广泛采用增材制造(AM)技术,以在其所有细分市场中探索新的设计和制造机会。如今,增材制造已经发展汽车制造商不仅可以将其用于快速原型制作,还可以用于生产对满足严格要求至关重要的最终用途部件,包括不断增加的燃油经济性监管、定制需求和大流行后世界的供应链挑战。增材制造缩短了周转时间,最大限度地减少了材料浪费,提高了能源效率,并简化了汽车制造新时代的供应链。与衍生式设计相结合,增材制造可以通过使用计算机模型和算法将传统的设计-审查-改进-迭代循环整合到一个单一的过程中来实现更高水平的汽车工程,以实现设计目标和约束。

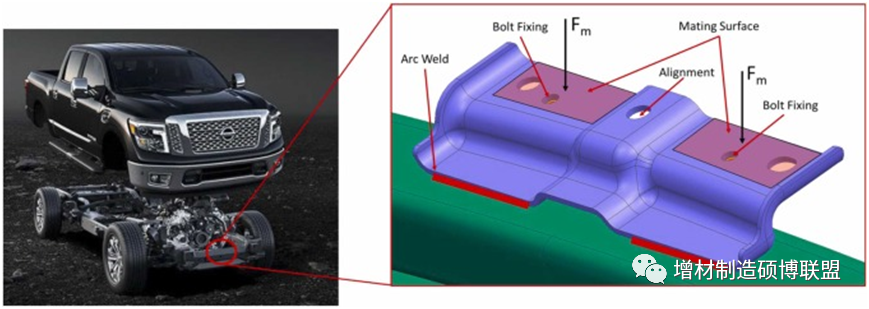

图1.智能巡航控制雷达传感器安装支架的基准设计和加载条件

增材制造可以为汽车行业带来新的改进,允许在短时间内制造更轻、更复杂的结构。就内燃机汽车的燃油经济性以及纯电动和混合动力电动汽车的能源效率而言,轻量化是重中之重。有许多例子表明增材制造已被探索用于减轻车辆零部件的重量或生产复杂的零件和备件。使用增材制造,本田展示了一种重量减轻50%的曲轴;通用汽车(GM)将八个部件合并为一个座椅支架部件;BMW为Roadster车型减轻了44%的车顶支架重量;福特使用AM制作了原型,这是一种传统制造不可能实现的歧管;保时捷制造了一个3D打印活塞以提高功率和效率;奥迪利用3D打印工具进行热成型,为一系列车辆生产多个零件。

图3.设计决策矩阵

图4.通过粘合剂喷射增材制造的ICC雷达安装支架的顶视图和底视图

增材制造领域已经活跃了几十年。然而,汽车行业的金属增材制造主要侧重于工具、原型制作,而不是最终用途部件。主要采用AM技术大规模生产汽车零部件仍然具有挑战性。解决增材制造在汽车行业中的主要应用障碍的文献和研究有限。在该研究中,作者探讨了使用增材制造(尤其是粘合剂喷射方法)直接制造车辆金属部件的潜力。粘合剂喷射由于其更高的印刷分辨率、更好的表面质量、更少的支撑结构需求、更少的材料浪费、更高的产量以及降低总体生产成本。以雷达安装支架为例,通过增材制造和衍生式设计,可以显着减轻重量(约42%)并简化制造和装配过程,从而提高零件强度和安全性能。还进行了基于两种主流增材制造系统的生产成本分析,表明金属粉末的成本是增材制造在汽车行业更广泛采用的主要限制因素之一。

全文结论

作者探索了使用增材制造直接制造金属汽车部件的潜力,特别是粘合剂喷射方法与汽车应用的衍生设计相结合。以雷达安装支架为例经过重新设计和增材制造的部件达到并超过了所有必需的性能规格和安全要求,重量减轻了42%并简化了工艺。P50®和X160Pro®粘合剂喷射系统在批量生产中显示出相似的每个零件最终成本,其中P50®在构建速度方面具有优势,而X160Pro®在构建体积方面具有优势。金属粉末的高成本仍然是在大批量汽车制造应用中更广泛采用金属增材制造的限制因素。未来的研究将包括降低粉末成本的方法和评估其他3D打印工艺,包括选择性激光熔化和直接能量沉积,以实现具有成本效益的金属增材制造,用于最终用途车辆部件的中等批量生产。