4D雷达中的天线互联及能量转换问题

本期将讨论4D雷达中的芯片和天线间的互联以及能量转换问题。

Part I天线设计及选型

微带天线因其尺寸紧凑、轻薄和定向辐射模式而成为汽车雷达系统中最受欢迎的天线形式。贴片阵列天线由一系列阵列单元构成,具有结构简单,体积小、重量轻,便于制造和批量生产以及较宽的频带范围内工作等优势。

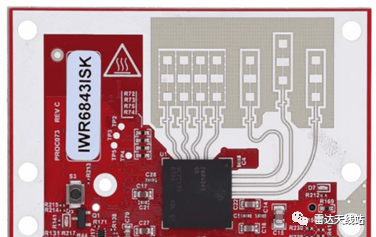

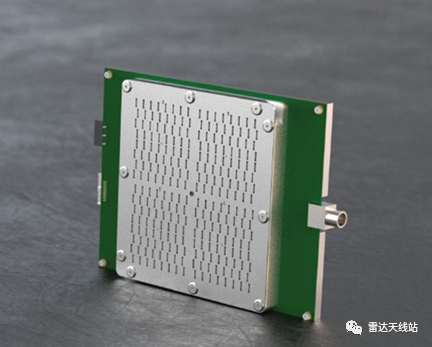

图1:TI6843微带贴片阵列(图片来源:德州仪器)

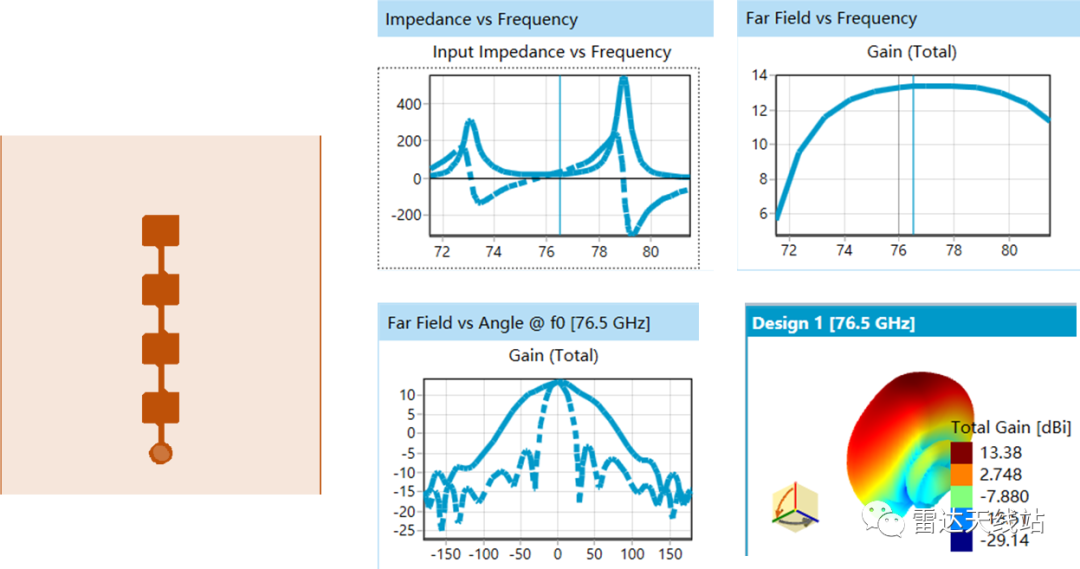

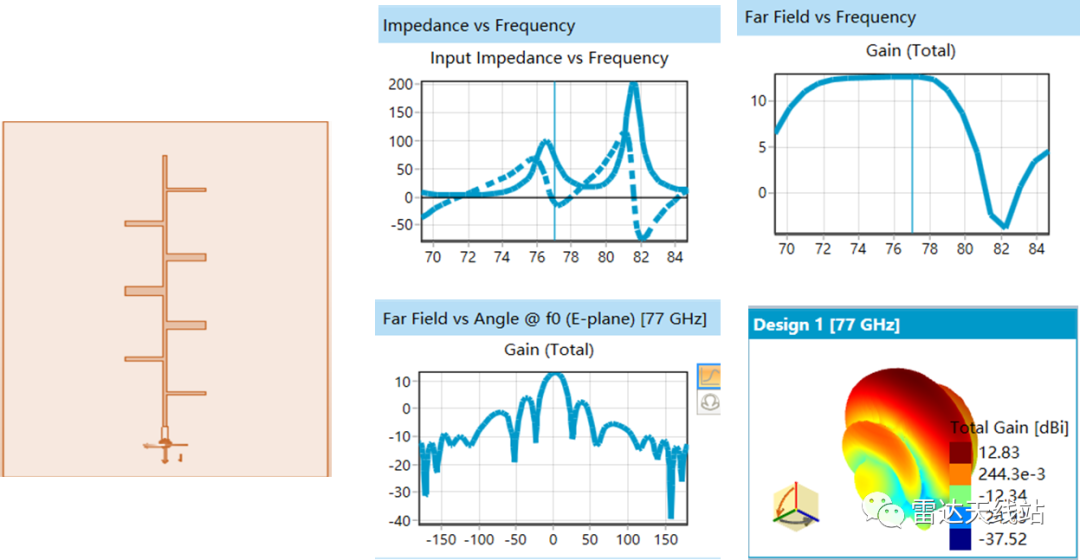

阵列天线是根据电磁学原理,利用多个小型天线组成阵列,以实现更高的信号增益、更低的副瓣电平和高指向精度。阵列天线的主要设计参数包括阵列布局、天线间距、天线尺寸和馈电方式等。通过合理调整这些参数,可以满足不同应用场景的需求,如通信、雷达和遥感等。常规微带阵列天线主要有串馈贴片阵和梳状阵列。

图2:贴片微带阵列

毫米波雷达的高工作频率给贴片天线阵列的设计带来了挑战。天线馈线的损耗可能很大,会导致贴片阵列的效率和增益损失。PCB介电材料和金属线的高电阻会产生损耗。因此,最好保持线路尽可能短,同时使用高质量层压板作为印刷天线层的基材。此外,串联馈电贴片阵列的带宽受到用于PCB的介质材料上各个贴片元件的带宽的限制,馈线还会进一步限制可实现的带宽。阵列天线实现最大FoV时的最佳阵元距离是半个波长。这意味着串行馈电贴片天线阵列中的相邻贴片间隔很近,这可能导致较高的互耦,从而降低阵列的性能。此外,某些频率可能会出现高交叉极化水平,从而降低天线的整体性能。因此必须在天线的仿真阶段对天线的各个指标进行把关,以实现雷达相应的功能。

图3:梳状微带阵列

从加工制造的角度来讲,制造公差也将阵列天线的性能产生很大影响。蚀刻公差、表面光洁度缺陷和材料参数的变化将对性能产生重大影响。为了保持所需的一致性,需要高质量的材料如Rogers3003/G2或国产替代的mmWave等材料和高精度的制造技术,不过也增加了电路板的成本,从而增加了整个系统的成本。

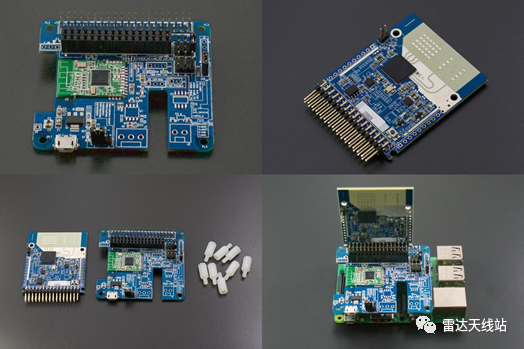

图4:雷达开发板(图片来源:中国台湾,玖邦 mmWave Sensor)

B.波导缝隙阵列

波导由于其性能好、可靠性高、易于集成等优点,也广泛应用于汽车雷达系统中。与其他天线类型相比,它们的主要优势之一是它们可以在更高的频率下以更低的损耗运行,因为波导中的传播介质是空气,这几乎消除了所有介电损耗。波导通常由导电材料制成,过去会使用铜或铝,并通过高精度加工蚀刻出缝隙。但随着制造技术的进步,金属化塑料注射成型和3D打印技术越来越受欢迎。

图5:波导缝隙阵列(图片来源:SWAN)

图6:GapwavesmmWave antenna model(图片来源:Gapwaves)

线性贴片阵和波导缝隙阵列是汽车雷达应用中最常用的两种天线类型,但它们具有不同的特性,使它们更适合不同类型的应用。最终,雷达系统采用的天线类型的选择将取决于应用的具体要求,例如所需的范围和视场,以及雷达模块在车辆中集成的物理约束,成本、可制造性和系统复杂性也将是决定性因素。波导阵列可能更适合需要高功率、增益和精度的远程和成像雷达系统,因为小尺寸和宽波束宽度的优势,贴片阵列天线可能更适合短距离雷达应用。无论选择哪种天线类型,仍然有一个比较关键的问题:如何优化雷达信号从雷达收发器到天线的传输。

Part II 天线连接方式

在毫米波 (mmWave) 频率下,芯片、电路板或天线上两条不同传输线之间的任何转换都会对整个系统的性能产生重大影响。接口中的任何故障都会导致信号衰减或干扰,从而导致性能下降或系统故障。因此,雷达模块设计的关键挑战之一是在MMIC 和所选天线之间的整个RF信号路径中保持高信号完整性和低损耗。在毫米波频率下,由于涉及的波长较短,芯片到板的转换具有挑战性。最常见的方法是使用BGA将射频信号从芯片传输到印刷在电路板上的传输线,通常是微带线,但也可以使用带状线、共面波导 (CPW) 或基板集成波导 (SIW)。

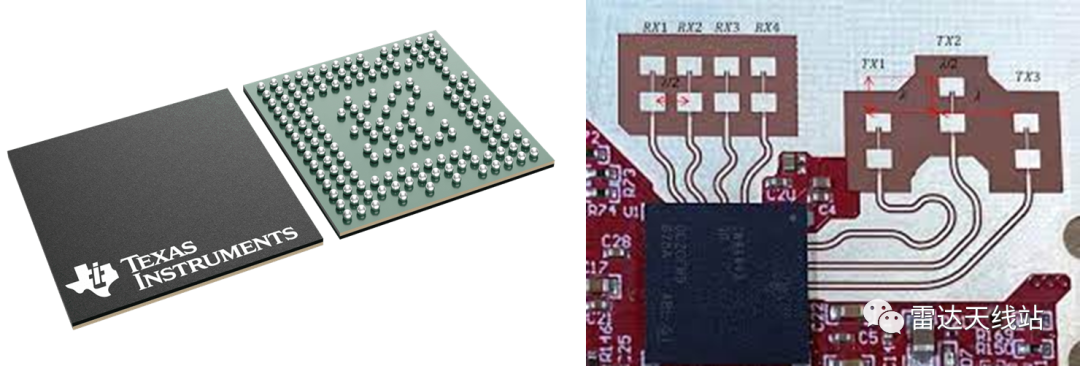

图7:天线和MMIC通过BGA连接(德州仪器)

过渡结构的设计需要使 MMIC 的阻抗与电路板上传输线的阻抗相匹配,以最大限度地减少损耗和反射。对有效的功率传输和最佳的辐射效率至关重要,并且可以通过逐渐减小线路的宽度和/或添加匹配结构来实现。涉及优良的接口有助于最大限度地减少串扰和干扰的影响。同时确保与PCB地线的良好连接可以进一步减少干扰,提高信噪比。电路板的制造应采用高质量、低损耗的材料,以减少芯片和天线之间传输线上的损耗。此外,在组装过程中必须特别小心,以确保焊球和线路之间正确对齐,以避免不匹配并最大限度地减少寄生效应。设计必须适应所需的层叠和PCB布局,以保证实现目标性能。仿真可以扩展到包括天线,最终包括整个 PCB,并分析材料和制造公差的影响。

A.微带转波导结构

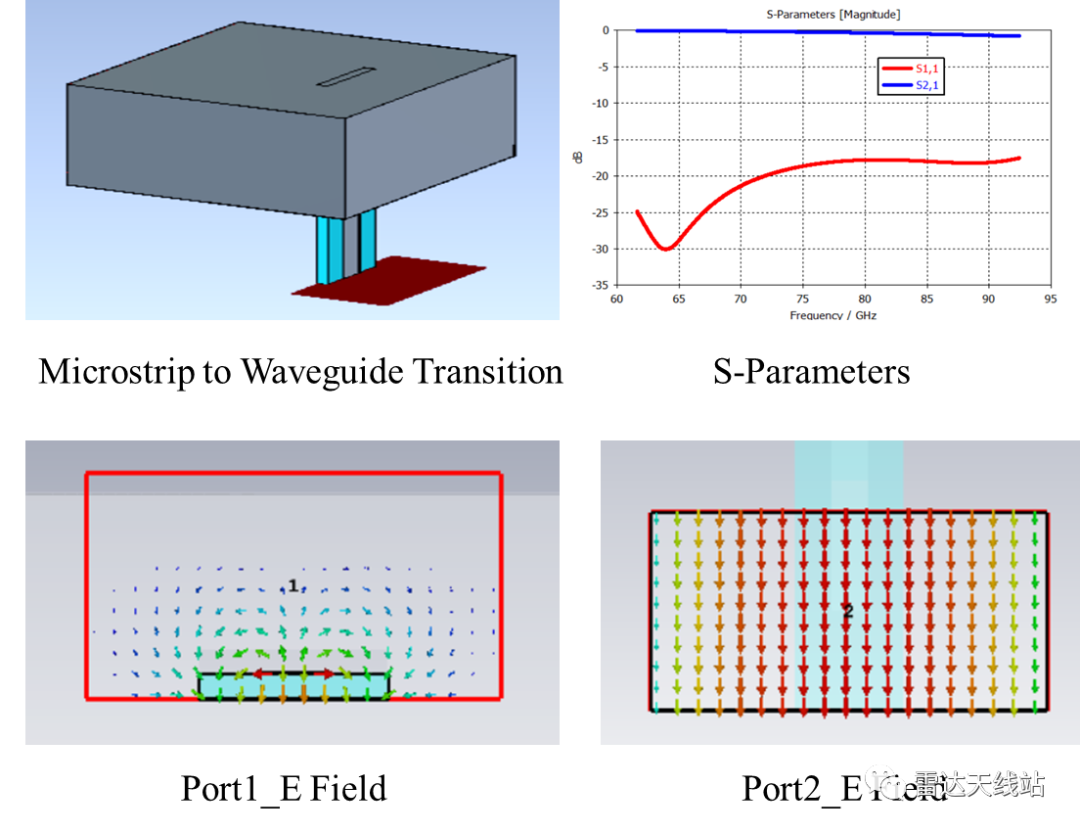

一般来说,为了将收发器连接到波导天线,需要使用PCB上的中间过渡。过渡的额外插入损耗和PCB板空间消耗导致设计繁琐,从而降低了波导天线的潜力。当使用3D波导天线时,需要添加第二个过渡,从电路板到天线模块。为此,在PCB上传输信号的传输线模式(例如微带准TEM模式)必须转换为波导模式。微带转波导转换器是一种用于将微带线(一种用于射频和微波应用的传输线)与波导(另一种用于射频和微波应用的传输线)相互转换的器件。它主要应用于无线通信、卫星通信和雷达系统等领域。其原理是通过设计特定的匹配结构,使得微带线上的信号在进入波导后能够顺利传输,同时保证波导中的信号在输出到微带线时也能实现良好的匹配。这样可以实现微带线与波导之间的高效能量传输。在设计微带转波导转换器时,需要考虑以下几个关键因素:首先是匹配结构,为了实现微带线与波导之间的匹配,需要设计合适的匹配结构,如阶梯阻抗匹配、渐变阻抗匹配等。第二是材料选择,材料对其性能也有重要影响。常见的材料有铜、铝、陶瓷等。最后是加工工艺:微带转波导转换器的制造工艺会影响其质量、可靠性和性能。常见的工艺有蚀刻、焊接、粘接等。

图8:微带转波导结构

微带转波导转换器是设计在PCB传输线末端的小型接口,为雷达MMIC生成的电磁波耦合到波导天线提供一种手段。转换器形状必须进行优化,以最大限度地提高耦合效率,并使板上传输线的阻抗与波导的阻抗相匹配。为了确保平滑过渡,通常使用锥形形状。事实上,尖锐的边缘和突然的不连续性会导致高反射水平,从而导致功率损耗和信号失真。

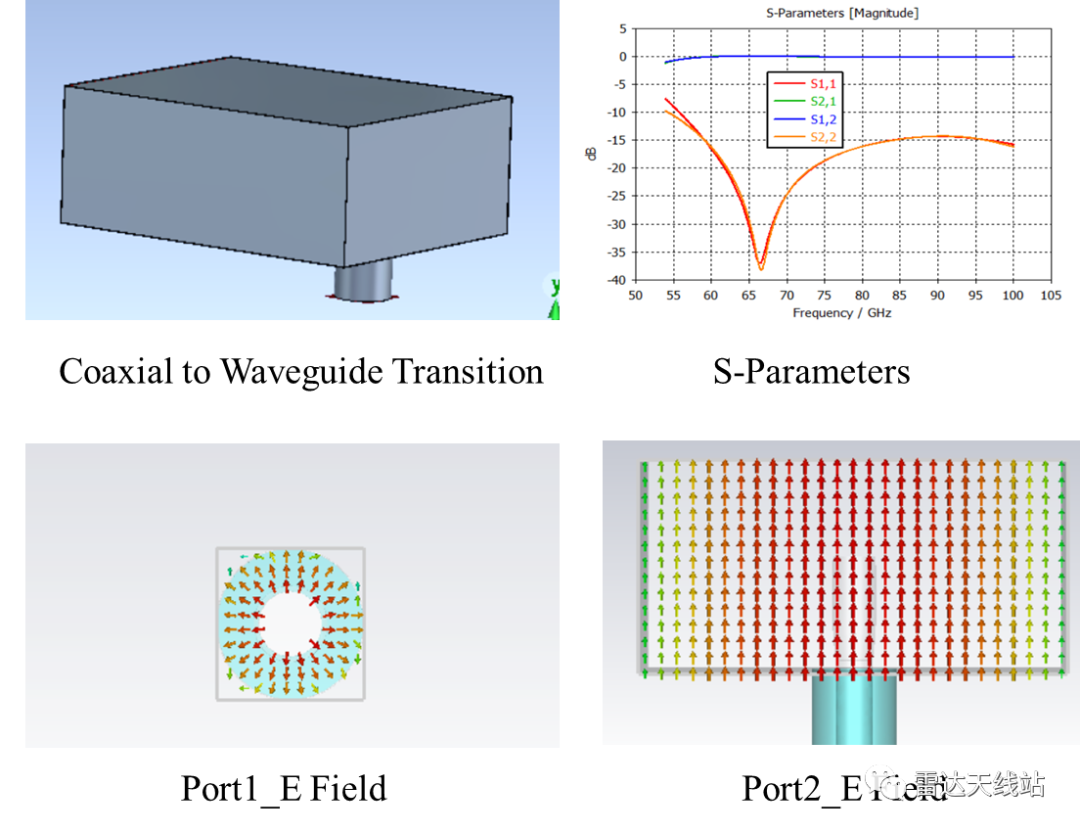

图9:同轴转波导结构

波导转换器的尺寸也非常重要。需要足够小以适合电路板,并保持线路长度尽可能短。另一方面,物理定律要求它足够大,以便有效地将信号从PCB传输线耦合到波导天线。此外在加工和组装过程中需要提高精度,以确保电路板和波导天线之间的精确接触和对准。对准或间隙中的任何公差都可能导致性能变差。

B.launcher in Package

图10:顶部/底部结构

采用底部发射方法时,MMIC 和天线放置在 PCB 的相对两侧。MMIC 球栅阵列 (BGA) 的某些球将用于定义波导过渡。毫米波信号将通过由 BGA 和 PCB 上的短波导耦合到天线。

在这两种情况下,每个发射器都有一个最小尺寸,由工作频率决定,封装的总体尺寸将相对于传统BGA 接口的尺寸有所增加。收发器配备有用于射频连接的波导接口,可与波导天线直接集成。与采用微带到波导转换器的情况一样,封装中的发射器需要设计为提供从MMIC 到波导的平滑过渡,最大限度地减少反射和散射造成的损耗,同时将芯片的阻抗与芯片的阻抗相匹配。MMIC重新分配层中的馈电网络必须设计为向每个波导发射器提供均匀的功率分配,同时最大限度地减少不同RF端口之间的耦合。封装中使用的材料需要具备损耗低和介电常数小等特点。LiP封装的机械稳定性对于确保长期可靠性非常重要。该结构的设计应能够承受机械应力和温度变化。此外,确保发射器和波导之间的精确对准和正确接触也很重要,不仅可以避免因不匹配而造成的性能损失,还可以减少泄漏,避免导致不同射频通道之间的耦合增加。

LiP技术在2014年的时候就有相关的专利,不过目前在雷达的应用上还属于“新技术”,随着芯片封装技术的发展,由天线馈线或者介质带来的损耗会越来越低,意味着天线的增益强度会很大程度的逼近理论值(考虑加工制造引入的损耗)。同时,利用封装技术做成双频或者三频的波导天线在学术界也慢慢涌现。

参考文献:V Tapia,Millimeter-Wave Launcher-in-Package Concept forCar Radar Applications,2023.