增材专栏 | 基于Fluent的散热仿真分析在LCD光固化桌面机上的应用

光固化技术,除了SLA激光扫描和DLP数字投影,目前形成了一种新的技术,就是利用LCD作为光源的技术,简单理解就是DLP技术的光源使用LCD来代替。桌面型打印机光源位于下侧,通过窗口和离型膜,成型往上拉出。

LCD光固化打印机的优点:精度高,可轻易达到平面精度100微米。价格便宜,性价比突出。结构简单,因为没有激光振镜或者投影模块,容易组装和维修。树脂通用,所有DLP类的树脂或者大部分光固化树脂理论上都可以兼容。可以同时打印多个零件而不牺牲速度,因为是面成型光源。缺点:需要关键部件对405光有很好的选择性透过,需要经得住几十瓦405LED灯珠的数小时高强度烘烤,考验散热和耐温性能。因此散热仿真也是光固化打印机研发过程中的重点。

本文增材专栏主要基于某款LCD桌面机对灯源区的温度进行散热仿真分析,以期获得整个下侧腔室内部温度分布状况,为后期产品的设计改进提供参考依据。

LCD光固化桌面机模型简化处理

某款LCD桌面级光固化打印机模型(图2-1),其中上半部分为打印腔室,下半部分腔室主要包括LED灯泡光源区以及其周围的电机与风扇。针对该打印机热仿真需求主要为(1)灯珠内腔散热设计是否合理(2)制冷片外侧是否需要加装水冷。所以重点关注下部腔室的整体散热系统包括风扇与水冷以及内腔下部的散热片,针对此款LCD打印机,此机型腔体结构流体部分主要进行三部分的仿真计算:

1)内腔流场的热量仿真;

2)流场与周围固体元件的温度场仿真;

3)确定正确的半导体元件仿真方案:确定整体散热情况,是否需要加装水冷。

对现有设计进行打印平台下方灯区内腔的散热性能做评估,112颗LED灯产生大量热量会烧坏板子和屏幕(工作温度不能超过60度),大大降低屏幕的使用寿命,为了降低温度灯珠内腔侧壁加装5个半导体制冷片,使用对角风扇形成内部循环。仿真计算首先从得到内腔的热流场开始。

图2-1 LCD机型整体构造

散热仿真模型的建立

对LCD灯区内腔模型进行几何清理,主要保留尺寸较大、对流动有明显影响的结构以及主要的散热与受热部件,如内部散热器、玻璃灯罩、两层亚克力板、PCB板、风扇等。内部为空气流域,四周壁面简化为绝热平面,去掉倒角及螺孔。

图3-1 灯区内腔散热及上方屏幕示意图图

3-2 腔体流场主计算域

为简化计算,本部分腔体主计算域不保留上方铝板及玻璃屏幕、下方的散热板以及右侧的半导体元件。风扇流量为45标准件(45mm*45mm*10mm)0.04kg/m3。灯源内腔尺寸:230mm*417mm*55mm。

整个仿真模型是基于仿真软件Ansys 19.2进行搭建,由于结构复杂,使用四面体划分网格,在细小结构附近采用小尺寸1mm捕捉曲率变化,模型中最小间隙尺寸为2mm,保证小间隙内至少有2层网格。灯区内腔网格总数为3055362,网格最大畸率为0.8,网格质量良好。

图3-3 局部放大灯泡热源

同时对仿真模型进行了如下假设:

1.四周壁面在流场中均按绝热壁面设置。

2.上部分壁面分别按照铝薄壁与玻璃薄壁设置,粗略估算上方温度(距离实际中上方屏幕仍有一段距离),设置为自然对流。

3.内腔侧壁的散热片右侧壁面给出不同的传热系数(模拟不同散热效率下流场情况),近似看成不同导热能力下的半导体元件即工况设置。

4.下方壁面因与散热器连接,给一个较大的传热系数,近似模拟为增大散热面积。

5.灯罩及亚克力板壁面均按照绝热壁面设置。

6.循环气体介质为空气,密度取1.205kg/m3,粘度为2.593e-5kg/m.s,因为流场域内的温度范围理论上不会太高,所以先假设空气的热传导系数为常数。

7.led灯源不是辐射光源,仅考虑空气的热对流,暂不考虑热辐射,所有热量加载上表面,功率为3w全部转化为热能,灯珠PCB电路板按照铝基板设置。

图3-4 热源施加处示意图

边界条件设置:

操作环境压力为101325Pa,四周壁面设置为绝热光滑壁面边界,上下边界为自然对流,内散热片右边界为自然对流。

气循环工况流场边界条件:风扇(2个)绝对静压10pa。

工况设置:

内腔散热器右侧外壁面设置三种不同的传热系数,近似模拟无半导体情况,加装散热片情况以及更高效率下的散热情况。

表格3-1工况设置

仿真计算结果及分析

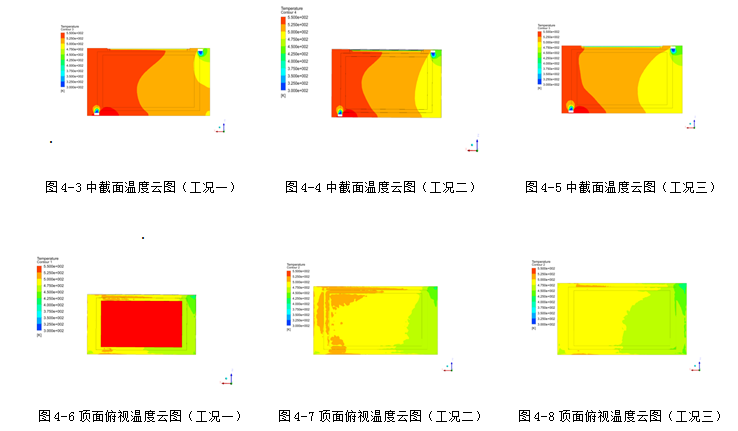

结果重点展示速度与温度云图,显示面为XZ中截面(Y=-43.75 mm),上玻璃与铝板俯视图。截面见图4-1。XZ截面 (灰色)位于两个风扇以及内散热的中心位置,便于观察内腔的流场结果。上部顶板的俯视图观察顶部的温度结果。

图 4-1中截面位置图

图 4-2中截面速度云图

从中截面的速度云图看出,对角风扇形成的流场是基本对称的,内腔中间的流速均匀,这样就达到了使内腔的热量随着气体均匀分布其中,对散热起到了良好的推进作用,由于对流存在,气体有向散热片流动的趋势,由于散热片的存在,热量向散热区聚拢,散热设计起到了效果。

由中截面温度云图可以看到随着传热系数的增大,温度在相同位置得到了下降。而工况一顶面的俯视图看到,无论是玻璃顶层还是铝板顶层均远远超过了60度,即在不加散热的情况下,会影响配件的使用寿命,随着传热系数进一步提升,顶部温度下降十分明显。

结论

随着外侧墙壁的导热率的提高,近似模拟了半导体即散热系统的存在,对内腔的散热起到了良好的效果,顶部温度下降明显。对角风扇的设计合理,使得内腔形成均匀流场对散热起到积极作用。

—作者—

薛一戈

安世亚太流体工程师,伊利诺伊理工机械与航空航天工程专业,硕士学位,超过2年的汽车行业CAD设计与CAE仿真,擅长湍流、边界层、多相流、颗粒物等多个领域的仿真与CFD分析,目前主要参与增材设备的流体仿真分析项目,积累大量3D打印设备流体优化经验。