电子束热源由于其能量效率高,能够利用自身的高扫描速率在真空环境下维持高温环境,在加工一些特殊高性能材料时具有一定的优势。然而,缺陷阻碍了电子束增材制造(EBAM)的进一步应用。不稳定的熔池会导致一些与加工稳定性相关的缺陷,如冒烟、飞溅、附着力低、表面粗糙度高、残余应力和变形高、元素蒸发等,进而引起微观结构层面的缺陷,如孔隙率、各向异性和微观结构、裂纹和位错的不均匀性。而且,EBAM在高预热温度和高真空环境下的缺陷形成过程更加复杂,难以完全理解。因此,建立缺陷形成机制与加工稳定性之间的关系对于控制缺陷、改善性能具有重要意义。

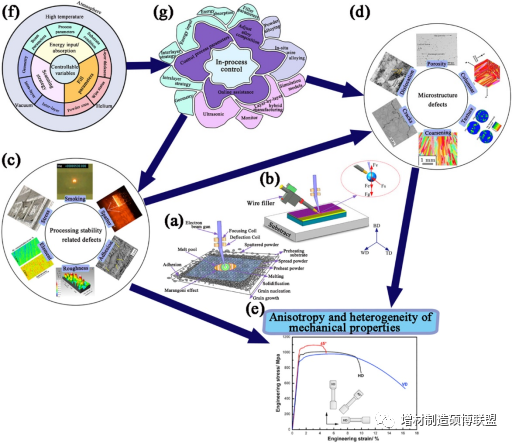

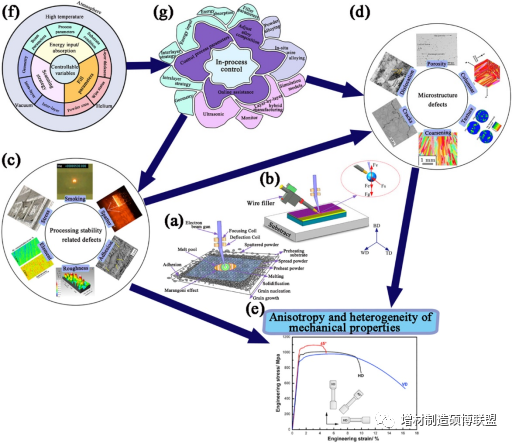

Graphical abstract

近日,北京航空航天大学、中国航空制造技术研究院、南京理工大学、清华大学和北京卫星制造厂等五单位研究人员在《Journal of Manufacturing Processes》期刊共同发表最新综述文章“Electron beam metal additive manufacturing: Defects formation and in-process control”,基于电子束-材料相互作用因素,系统地描述了选择性电子束熔化(SEBM)和电子束自由成形(EBF3)技术中这些缺陷的形成机制。该文讨论了缺陷对拉伸和疲劳性能各向异性以及显微硬度不均匀性影响的根本原因。此外,还总结了一些从影响熔池动力学因素方面控制缺陷的过程控制方法,包括沉积过程中热工艺条件的控制、粉末改性和原位线材合金化以及过程在线辅助。这些方法将成为未来EBAM的进一步研究点,并能推动EBAM技术进一步应用以细化增材制造在特种高性能材料领域的需求。

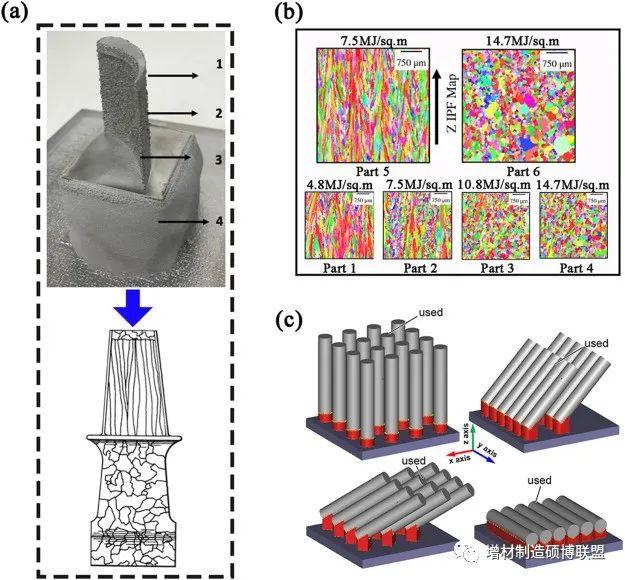

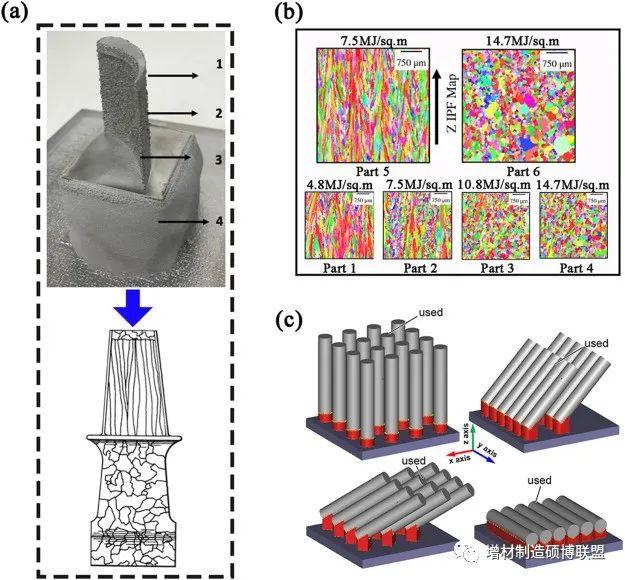

电子束增材制造(EBAM)由于其能量效率高,并且能够利用自身的高扫描速率在真空环境下维持高温环境,因此在加工一些特殊高性能材料时具有一定的优势。本文分析了与加工稳定性相关的缺陷和显微组织缺陷的形成机制,介绍了EBAM加工稳定性变量对缺陷的影响,以及缺陷对拉伸和疲劳性能各向异性以及材料不均匀性影响的根本原因。评估了显微硬度,并深入探讨了控制缺陷的工艺策略。可以得出以下结论: 1)加工稳定性相关水平显示出冒烟、飞溅、附着力较低、表面粗糙度高、残余应力和变形高以及元素蒸发等缺陷,这些缺陷主要取决于影响熔池动力学的这些因素的变化。在微观结构层面,存在孔隙、微观结构的各向异性和不均匀性、裂纹和位错等缺陷。这些分别与重熔、相变、外延生长、定向凝固和元素偏析等热循环有关。引起拉伸、疲劳和裂纹扩展各向异性和显微硬度不均匀性的缺陷可归因于各因素的微观结构各向异性和不均匀性。 2)影响熔池动力学的EBAM加工因素与缺陷形成显着相关,具体来说:(i) 焦点位置、波形图案、束流、扫描速度、加速电压、基板厚度、材料和方向导致实际热输入的差异由熔池获得并改变熔池的形状;(ii) 不同的零件形状、层内线偏移、线序扫描模式、层间旋转、停留时间和层熔体数量影响熔池内的剧烈运动和热梯度方向;(iii) 粉末状态、送丝条件以及设定层厚与实际层厚的偏差影响试件中未熔合缺陷的数量和体积分数;(iv)熔池的传热和流体流动行为还受到加工气氛的影响,如真空压力、预热温度、氦气比例等。

图1. (a)SEBM过程和粉末-材料相互作用的物理机制;(b) EBF3过程和液滴过渡状态;(c) EBAM 加工稳定性相关缺陷;(d) EBAM 的微观结构缺陷;(e) 机械性能的各向异性和异质性;(f) 加工稳定性变量;(g) 过程控制策略 3)过程控制策略如可控工艺参数调节影响熔池稳定性、凝固过程和显微组织形貌,但单纯通过改变EBAM参数并不容易完全消除缺陷。粉末改性和线材原位合金化可以实现CET、微观结构细化、相变、裂纹缓解和微观偏析。然而,金属合金等轴凝固所需的低G值需要通过大量的试验和错误来实现。超声波振动可以改善微观结构的各向异性和非均质性,控制孔隙率并抑制裂纹。然而,零件的几何形状可能会影响超声波条件,并且无法在构建高度保持恒定的振幅。因此,磁致伸缩换能器通过调整频率并考虑EBF3中导线的振动自动调谐到可变谐振条件将是未来进一步的研究点。逐层混合处理,使层间产生累积残余压应力,可解决施工阶段的开裂、分层问题。然而,这些混合制造技术需要额外的设备集成,以实现几何精度、复杂性和灵活性方面的全面性能改进。使用原位反向散射成像进行动态监测需要对电子束进行额外的重新扫描,以揭示3D缺陷,从而调整处理窗口。而其他监测方法必须事先了解适当的加工参数范围。 因此,原位监测仍需进一步研究:i)将物理模型与数据驱动模型相结合,加快数据采集速度;ii)多信息融合,提高监测系统的准确性和可靠性;iii)实现从表面状态监测到内部缺陷和微观结构的一体化。预测建模用于模拟熔池形状、焊丝熔滴转移、智能扫描策略、预测晶粒结构、临界裂纹条件、加工参数和断裂韧性、孔隙率和表面粗糙度以及元素蒸发等目的。然而,开发这种复杂程度的模型涉及高昂的计算成本和商业代码访问限制。

图2. SEBM中(a)飞溅、(b)附着力较低等缺陷示意图

图 3. 模拟 SEBM 凝固熔池区域 (a) 速度1m/s,(b) 速度6m/s

SEBM过程中能量输入、表面形态和孔隙缺陷之间的关系示意图

缺陷缓解的关键在于增强电子束增材制造(EBAM)工艺中能量-材料相互作用状态的稳定性、材料制备、填充和改性方法、增强EBAM设备的稳定性以及闭环环路反馈系统对于减少缺陷以推动进一步的应用至关重要。因此,还有很多方面需要加强,可以作为进一步深入的方向。 (1) 材料性能优化:i)为EBAM设计新材料和多合金设计系统;ii)粉末混合物的化学计量比、均匀性、元素蒸发、流动特性和填充特性的精确控制;iii)用于SEBM的重力送粉系统,以防止粉末暴露于氧化系统,以及用于EBF3的特殊多级送丝机;(iv)智能控制送丝/送粉状态,感知表面状况并自动优化能量输入和送丝/送粉量。 (2) 设备改进:i)优化基于等离子体阳极的高功率增材制造专用电子枪束源;ii)混合热源集成,如多丝多热源协同控制或在熔池中引入加速和湍流马兰戈尼流、超声波和冲击波。iii)增强设备的长期稳定性,实现长时间工作时光束质量、加速电压、预热温度、真空度、氦气的可靠性和稳定性,并在出现冒烟现象后及时建立在线补救措施,包括基板预热温度维持和粉末补充是SEBM基础研究的未来方向。 (3) 与加工稳定性相关的缺陷的过程控制是减轻任何缺陷的先决条件。在这方面,开发实时闭环控制系统和过程中调整工艺参数以解决与加工稳定性相关的缺陷,包括在高温高压环境下对熔池进行现场观察作为结合多物理场的数值模拟。

Shi Y, Gong S, Xu H, et al. Electron beam metal additive manufacturing: Defects formation and in-process control[J]. Journal of Manufacturing Processes, 2023, 101: 386-431.