涡轮丨624所:燃气轮机高速动力涡轮气动设计及试验

本文基于30 MW级燃气轮机增压机组动力涡轮设计要求及其研制特点、难点,在注重强度寿命的前提下开展了高速动力涡轮及排气系统的气动设计。完成了两级高速动力涡轮的一维方案设计、叶片造型设计和排气系统设计,并进行了准三维分析和全三维流动评估。动力涡轮直接串装燃气发生器,开展了燃气轮机整机工厂性能试验。试验结果表明:该动力涡轮气动效率和排气段总压恢复系数均超过指标要求,燃气轮机整机热效率超过设计要求0.6个百分点。

目前,我国天然气输送管线使用的燃气轮机(以下简称燃机)均为国外机组,其中干线增压所选用的30 MW级燃机主要是英国Rolls-Royce公司的RB211-6562和美国GE公司的PGT25+。这两种燃机流量接近,且均采用两级动力涡轮。其动力涡轮转速较高,首翻期寿命均达到25 000 h。

国内很早便开始了燃机的设计、制造,研制过多种型号、功率等级覆盖10 kW~114 MW的燃机发电机组,并已大量应用到油田、石化、钢铁、通信等行业;也研制过4 MW级QY40燃机增压机组,但这些燃机动力涡轮设计转速相对较低,高速动力涡轮—尤其是转速达6 100 r/min的动力涡轮几乎没有涉及,缺乏高速动力涡轮研制经验。

针对国内管道增压用燃机需求,中国航发四川燃气涡轮研究院基于GT25000燃气发生器,改原四级动力涡轮为两级动力涡轮,将转速从3 270 r/min提高到6 100 r/min,配套6 100 r/min压缩机组,组成30 MW级燃机压缩机组。主要开展了两级高速动力涡轮研制及排气系统设计,包括气动、结构、空气系统、强度、轴承和润滑系统等。本文介绍了两级动力涡轮及排气系统气动设计结果,以及动力涡轮串装燃气发生器的燃机增压机组工厂试车结果。

1 高速动力涡轮气动设计特点及难点

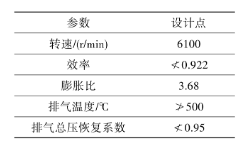

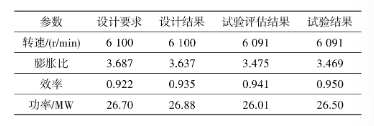

燃机动力涡轮[1]具有长寿命、低维护等要求。另外,相比于原型四级3 270 r/min的动力涡轮,6 100 r/min的动力涡轮在相同几何条件下,仅由于转速提升造成的离心拉伸应力水平即提高了约4倍(离心拉伸应力与转速的平方呈正比)。因此,高速动力涡轮的气动设计,必须同时兼顾长寿命和高性能的设计要求。中国航发四川燃气涡轮研究院设计的两级高速动力涡轮的性能指标要求见表1。

表1 动力涡轮性能设计要求

Table 1 Performance design requirements of power turbine

该燃机动力涡轮气动设计主要有以下特点及难点:

(1) 流量大,尺寸大。相较于航空发动机,燃机动力涡轮转速低。为充分利用切线速度做功,满足涡轮设计指标要求,需要通过增大径向尺寸提高切线速度,从而导致动力涡轮流道外径较大,叶片较高。

(2)转速高。相较于大多数3 000 r/min的动力涡轮,本动力涡轮设计转速达6 100 r/min。较高的设计转速造成离心应力成倍增加,给强度寿命设计带来巨大影响。

(3)寿命长。燃机动力涡轮作为民用产品,具有较长的寿命要求,如PGT25+等,首翻期寿命必须达到25 000 h。

(4)效率高。原型四级动力涡轮效率约为0.920,改为两级动力涡轮后气动效率提升为0.922。这对气动设计有了较高的要求,必须设计气动性能良好的叶栅,减少二次流损失。同时,需在燃气发生器和动力涡轮之间设计高效率的过渡段,提高动力涡轮的做功能力。

(5)对排气参数要求较高。动力涡轮出口排气方向必须接近于轴向,排气速度也不能过高,以减小排气损失,降低排气段设计难度。同时,动力涡轮排气温度也受到严格限制,以降低排气段材料性能要求和生产制造成本。

2 设计思路

30 MW级燃机研制总的思路是在原型燃气发生器的基础上,将燃料由柴油改为天然气,工作环境改为标准大气,配套全新研制的6 100 r/min动力涡轮及压缩机组,组成30 MW级燃机压缩机组。高速动力涡轮气动设计的总体思路为:

(1)采用三维粘性设计体系,对原型燃机动力涡轮气动设计进行摸底分析,了解其工作特点和保障高效率、长寿命设计所采取的技术方案,为自主设计长寿命高速动力涡轮奠定技术基础。

(2)分析国外其他在役30 MW级燃机动力涡轮性能、结构、材料、工艺、强度、寿命等方面设计要求和设计准则,为开展自主设计燃机高速动力涡轮提供技术参考。

(3)保持燃气发生器出口接口尺寸和换算流量不变,基于三维设计方法,开展高速动力涡轮气动设计,并优化燃气发生器和动力涡轮之间过渡段流道。

(4)分析原型燃机及国外其他动力涡轮的排气系统,匹配设计的动力涡轮,开展综合评估。

(5)开展动力涡轮在燃机中的串装试验,并在整机条件下开展动力涡轮特性试验,验证动力涡轮、排气系统性能,同时了解燃机整机性能。

3 设计结果

3.1 一维设计

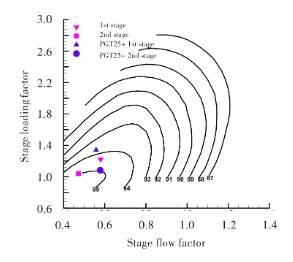

涡轮级间匹配优化设计是多级动力涡轮气动设计的关键技术之一,合理选取各级涡轮载荷对提高动力涡轮气动效率具有重要意义。图1为高速动力涡轮Smith图[2]。为提高气动效率,动力涡轮均选取了较小的载荷系数和流量系数。由于动力涡轮设计转速较高,一维设计中着重控制了动力涡轮的强度应力水平。两级动力涡轮均采用等中径设计,气流通过两级动力涡轮后轴向出气。一维设计方案表明,采用两级动力涡轮能够获得较高的气动性能。

图1 动力涡轮Smith图

Fig.1 Power turbine stages loading coefficients

3.2 流道设计和叶片造型

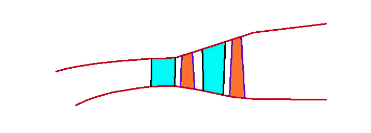

为实现动力涡轮与燃气发生器之间的均匀过渡,设计了一段较长的过渡段,见图2。动力涡轮流道采用了逐渐扩张的方式。设计中,为进一步降低动力涡轮出口气流速度和提升出口排气压力以及方便动力涡轮后支撑设计,动力涡轮出口仍保持了较大的扩张。

图2 动力涡轮子午流道

Fig.2 Meridian flow path of power turbine

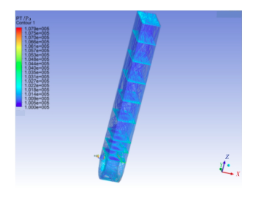

根据一维设计结果,完成了动力涡轮四排叶片的造型设计。叶型设计采用三个基准造型平面截面,并采用S1IC[3]对平面叶栅进行设计、分析和性能评判。采用涡轮叶片气动设计软件BladeDesign[4]完成叶片的三维积叠成型,见图3。

图3 动力涡轮叶片三维外型

Fig.3 3D model of power turbine blade

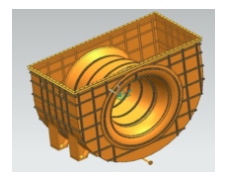

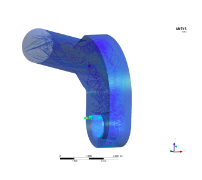

30 MW级燃机排气系统包括排气支板、排气缸、排气烟道三部分,以保证燃气在动力涡轮中有效膨胀,使动力涡轮乃至整机正常匹配工作。排气系统设计借鉴了原型排气缸结构,同时参考了FT8和PGT25+的排气缸结构,通过排气系统和动力涡轮匹配优化,在降低排气损失的基础上尽量缩小排气装置的轴向长度和高度。排气系统模型见图4。

3.3 准三维评估

S2流面分析除了检查两级动力涡轮的流量、功率和效率等总参数外,还着重关注了两级动力涡轮之间的匹配、动力涡轮转/静匹配,以及各叶片排出口参数沿径向的分布。

图4 排气系统模型

Fig.4 Model of exhaust system

图5为两级动力涡轮准三维子午面马赫数分布。从图中可看出,子午面气流在各叶片排分布较好,马赫数变化均匀,没有出现分离流动。

图5 S2流面子午面马赫数分布

Fig.5 Meridian Mach number distribution of S2

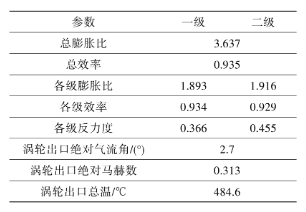

表2为设计状态下动力涡轮准三维计算结果,计算中考虑了各叶片排盘前封严冷却影响和动力涡轮转子叶尖间隙影响。设计状态准三维计算的动力涡轮效率为0.936。两级动力涡轮反力度均较高。二级动力涡轮出口绝对气流角与轴向的夹角为0.4°。

表2 动力涡轮准三维计算结果

Table 2 Results of quasi-3D computation

3.4 全三维验算

采用全三维流场分析软件CFX[5-7],对两级动力涡轮及排气系统进行数值仿真,着重评估两级动力涡轮及排气系统的匹配关系,分析三维通道流场细节。计算采用CFXTG 12.0[8]进行六面体网格划分,网格节点总数约143万。转子叶尖间隙选取为1 mm,忽略冷气的影响。

表3为设计状态下动力涡轮全三维计算结果。可见,全三维计算的动力涡轮效率为0.935。动力涡轮出口排气段位置处的绝对马赫数为0.313,出口绝对气流角(与轴向的夹角)为2.7°,有利于排气段及排气蜗壳的设计。排气温度484.6℃,满足动力涡轮出口温度低于500℃的要求。

表3 动力涡轮三维计算结果

Table 3 Results of 3D computation

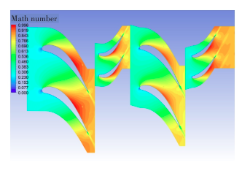

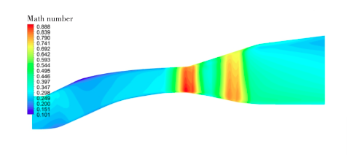

图6、图7分别为动力涡轮中截面的马赫数云图及子午面马赫数云图。可见,气流在通道中流动较好,未见明显分离流动现象。

图6 动力涡轮中截面相对马赫数云图

Fig.6 Relative Mach number contour at 50%span of power turbine

图7 动力涡轮子午面绝对马赫数云图

Fig.7 Meridian absolute Mach number contour of power turbine

图8为动力涡轮和排气系统的三维流线。排气缸总压恢复系数达0.953,满足设计要求。

3.5 一维特性分析

图8 动力涡轮和排气系统的三维流线

Fig.8 Three-dimensional stream line of power turbine and exhaust system

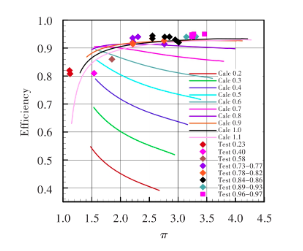

对动力涡轮进行了一维特性评估。动力涡轮不同换算转速(nˉ)下气动效率随膨胀比的变化曲线如图9所示。在设计点附近,高速动力涡轮效率曲线变化较平滑,具有良好的非设计工况性能。

图9 不同换算转速下动力涡轮气动效率随膨胀比的变化

Fig.9 The change of aerodynamic efficiency of power turbine with expansion ratio at different corrected speed

4 试验结果及分析

由于动力涡轮尺寸大,国内无相关试验设备开展部件性能试验,无法对动力涡轮性能进行准确评判。为此,动力涡轮设计、加工完成后,在开展动力涡轮托转试验及动力涡轮与燃气发生器、测功器耦合振动分析的基础上,直接串装燃气发生器开展整机试验(图10),并开展了动力涡轮特性试验,录取了部分动力涡轮特性参数。为减少测量探针对整机的影响,仅安排了少量测量探针。在动力涡轮进口安排了2×5探针测量燃气的总温、总压,在动力涡轮出口安排了3×1探针测量燃气的总温、总压,燃气发生器出口安排16支总温探针作为动力涡轮进口总温的辅助修正。燃机最大工作状态达到1.0工况。

图11为燃机整机输出功率与热效率曲线。随着功率输出的增加,燃机热效率逐渐增加。燃机设计点试验热效率为37.14%,比设计值高0.64个百分点。

图10 燃机性能试验现场照片

Fig.10 Gas turbine in test

图11 燃机输出功率与热效率曲线

Fig.11 The power change of gas turbine with thermal efficiency

图12为排气系统总压恢复系数随燃机功率变化曲线。动力涡轮排气系统总压恢复系数随着燃机状态的降低而逐渐增加。燃机1.0工况动力涡轮排气系统总压恢复系数0.954,满足设计要求(≮0.950)。

图12 排气系统总压恢复系数曲线

Fig.12 Total pressure recovery coefficients of exhaust system

图13示出了动力涡轮试验效率特性。当燃压机组达到1.0工作状态时,动力涡轮折合转速0.97,膨胀比3.46,气动效率0.95。

图13 动力涡轮试验效率特性

Fig.13 Test efficiency characteristics of power turbine

采用全三维粘性流场计算方法对燃机1.0工况动力涡轮试验性能进行分析。图14为燃机试验分析模型。根据加工喉道面积检测结果,通过调整安装角的方式,分别调整了一级、二级导向器喉道面积;采用热态流道;无转子叶尖间隙;排气缸由设计的直排改为试验的侧排。

图14 燃机试验分析模型

Fig.14 Computation model of test

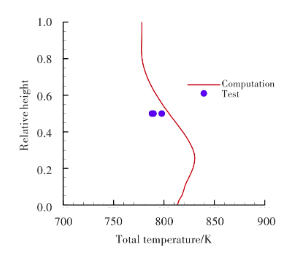

图15、图16分别为动力涡轮进口总压、总温测量结果及其拟合端壁修正曲线。调节动力涡轮出口静压,确保动力涡轮出口总压计算值与试验测量值一致。图17、图18分别为三维计算的动力涡轮出口总压、总温及其分布。动力涡轮出口总压计算值沿径向基本呈线性分布,同时三点试验测量值基本一致,且位于计算拟合曲线上,这说明动力涡轮的膨胀比较为可靠;动力涡轮出口三点总温测量值差异较大。

表4为燃机1.0工况动力涡轮性能评估结果。试验状态三维评估效率0.941,比试验结果低0.9个百分点;三维计算功率为26.01 MW,比试验结果低1.84%。

图15 动力涡轮进口总压及拟合修正曲线

Fig.15 Inlet total pressure of power turbine

图16 动力涡轮进口总温及拟合修正曲线

Fig.16 Inlet total temperature of power turbine

图17 动力涡轮出口总压

Fig.17 Outlet total pressure of power turbine

5 结论

采用涡轮三维粘性设计体系,在充分考虑民用动力涡轮设计特点和难点的基础上,结合强度、寿命要求,开展了动力涡轮及排气系统的全新气动设计,并完成了高速动力涡轮在燃机中的特性试验验证。主要研究结论为:

图18 动力涡轮出口总温及其分布

Fig.18 Outlet total temperature distribution of power turbine

表4 燃机1.0工况动力涡轮性能评估结果

Table 4 Performance results of power turbine in test

(1)动力涡轮气动效率达到并超过了0.920的设计指标要求,一维、准三维和全三维设计精度均较高。

(2)动力涡轮排气速度低、排气气流角基本接近轴向,有利于排气装置设计;动力涡轮排气段总压恢复系数达0.954,超过设计指标要求。

(3)高速动力涡轮具有良好的非设计工况性能。

声明: 文章内容来源于《燃气涡轮试验与研究》