弱酸+乙醇+低温 华盛顿大学实现碳纤维复合材料的再循环

摘要

美国华盛顿州立大学Jinwen Zhang教授团队研发了新碳纤维塑料回收法,采用弱酸在低温下化学分解复合材料,以保护碳纤维和树脂便于再利用,该技术已申请专利并推进商业化。乔治亚理工学院也开发了一种CFRP碳纤维回收工艺,利用乙醇溶剂浸泡实现高效分离回收。这些创新技术解决了碳纤维复合材料回收难题,有望推动产业化和市场应用发展。

正文

据外媒报道,美国华盛顿州立大学(WSU)机械与材料工程学院(School of Mechanical and Materials Engineering)的教授Jinwen Zhang与他的团队首次研发了碳纤维塑料的再循环方法,其采用弱酸在低温条件下对碳纤维复合材料进行化学分解,以便日后的循环再利用。

随着汽车轻量化的发展,兼具轻量化、安全性、舒适度和可靠性等优异性能的碳纤维复合材料(也译作为“碳纤维强化塑料”,Carbon fiber reinforced plastics)的使用正呈现上升趋势,然而,这类材料却并非没有瑕疵,该材质往往难以分解或循环再利用,使人们逐渐开始关注对该材料的回收处理。该材质与热塑性塑料不同(thermoplastics),无法轻易实现固化、分解并还原为初始的原材料。

业内常用的处理方式弊端多

为实现碳纤维复合材料的循环再利用,大多数情况下,研究人员会采用机械设备将该材料磨碎,或利用超高温度使其发生分解,抑或是在严苛的化学条件,将其还原为昂贵的碳纤维材料。

然而,在采用上述工艺后,碳纤维通常会受损,且残存的化学物质往往具有腐蚀性,会对人体造成危害。更糟糕的时,难以实现废弃物的妥善处理。此外,若采用上述处理方式,会对该材料所含的树脂基材料(matrix resin material)造成破坏,生成各类化学物质,由于难以清除赶紧,进而加大了废弃物的处理难度。

多种弱酸+液态乙醇+低温操作

Jinwen Zhang教授与他的团队为解决碳纤维复合材料的循环再利用问题,他们研发并采用了一种新的化学回收法:

他们将多种弱酸(mild acids)作为催化剂,将其添加到液态乙醇中,在低温条件下发生化学反应,使得该类热固性材料(thermosets)被分解。

值得一提的是,他们在试验中采用了结合使用了多种化学品。

为提高固化材料的分解速率,研究人员提升了材料温度,使含有催化剂的液体得以渗入到复合材料中,进而实现碳纤维复合材料的化学分解。Zhang采用乙醇液体,使树脂体积发生膨胀,随后又用氯化锌分解碳氮键(carbon-nitrogen bonds),这一步可谓至关重要。

他表示:“该回收方法的关键在于研发高效的催化体系(catalytic system),使其能够渗透到固化后的树脂中,进而使固化树脂的化学键被分解。”

该研究团队还研发了一套高效的方法,妥善保存碳纤维与树脂,以便以后再利用上述材料。目前,该团队已为其技术申请专利,并致力于推动该技术的商业化运作。

文章来源:盖世汽车

另一回收技术

100%碳纤维回收技术如何实现?

所谓碳纤维复合材料废弃物的回收再生或再利用主要是针对碳纤维增强塑料(CFRP)而言,因为根据调查它已占碳纤维市场的90%以上,随着CFRP在航空航天、大型风电叶片、土木建筑、汽车等领域应用的迅速扩大,其废弃物的回收再利用技术的开发和产业化已迫在眉睫。其中碳纤维增强热塑性树脂(CFRTP)可通过制成切片再利用,而碳纤维增强热固性树脂的回收是有难度的。

最近,乔治亚理工学院研究人员研究出了一种新的CFRP碳纤维回收工艺,这种工艺对于某些类型的CFRP几乎可以实现100%回收。

100%回收碳纤维如何实现?

这种新的方法是通过将复合材料浸泡在乙醇溶剂中使环氧树脂缓慢溶解,从而将碳纤维与环氧树脂分离,实现新的应用。

由乔治亚理工学院教授Jerry Qi表示,传统碳纤维的再回收面临着挑战——CFRP的聚合物基体通常都是像橡胶一样的交联结构,不能轻易溶解,因此很难除去聚合物以回收嵌在其中的更有价值的碳纤维。而由该研究团队研究的一种名为vitrimer的特殊的环氧树脂含有在某些条件下可以替换结构但不损坏交联网络完整性的动态键,通过使小分子化合物乙醇参与到网络结构的替代反应中,能有效地溶解vitrimers。这种新的循环过程有望实现美国和欧洲每年产生的数千吨碳纤维废料的回收再利用。同时,该方法还另一个显著优点,即工艺过程简单快捷。

产业化的碳纤维回收工艺还有哪些?

(1)东丽、东邦Tenax和三菱丽阳公司

早在2006年日本通产省就通过其补助的“碳纤维再生技术的实证研究开发”课题在福冈县大牟田市内建设了中试厂,自2009年起得到了福冈县和大牟田市的资助,从而可作为日本碳纤维制造商协会(JCMA)的活动内容,并积极从事基础技术开发。通过研究,取得了可控制所回收碳纤维长度、并可除去金属杂质和树脂残渣量低的再生碳纤维技术,从而达到了碳纤维协会的开发目标,并于2013年底终止了协会活动。为此由上述 3 家PAN-CF企业接力,设立了“碳纤维再生技术开发组合”,以进一步深化该回收技术,以期实现产业化。

据日本日立化成公司2014年发布的一份报告指出, JCMA回收厂联合东丽株式会社、日本帝人集团和日本三菱丽阳株式会社,已扩充了不需要预粉碎就可进行热解过程的RCF生产技术。在此之前,JCMA已经拥有1000t/a的RCF生产能力,该新增的新工艺具有60t/a的回收能力,甚至可以回收连续纤维以及排列不连续RCF(例如取向排列与随机排列)。

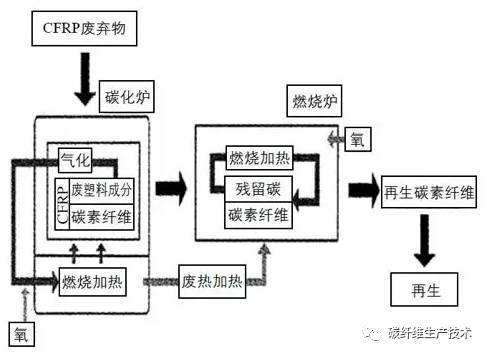

(2)日本碳纤维再生工业公司

日本碳纤维再生工业公司(CFRI)创立的热解法由废CFRP回收碳纤维的独有技术,其特点是以废料燃烧时所产生的热分解气作为碳纤维回收工程的热源,从而可比以往的方法节约 6 成的能源,而所回收的碳纤维强度可达原生碳纤维的80%以上;再生过程是通过碳化炉和烧成炉两段烧成而得,可原封不动地回收长纤维。该回收系统所回收的碳纤维产能约为60 t/a,目前该回收产品已应用于汽车部件,可实现整车减重20%以上。

(3)德国宝马和美国波音公司

2012年德国宝马(BMW)汽车公司和美国波音飞机公司达成了共同研发碳纤维回收再生技术的协议,内容包括制造技术秘密共享等,并致力于自动化过程的研究。波音公司采用约50%CFRP的B-787飞机已经实现商业化运行,目前月产7架。而宝马在i3和i8系列车型中也开始使用废弃循环利用的材料,为宝马生产碳纤维汽车零部件的SGL汽车碳纤维公司已经通过收集i系列汽车CFRP机织和针织预成型件废料获得RCF,回收的RCF制成绗缝非织造材料后用于生产i3和i8车顶和后座的CFRP。

(4)德国CFK Valley e.V.和Karl Meyer AG

德国CFK Valley e.V. 与Karl Meyer AG合作,于2007年就建立了名为CFK Valley Recycling的产业化RCF生产线,目前已经具有1000t/a的回收碳纤维生产能力。2011年,德国金属回收生产商ELG Haniel也通过收购英国Recycled Carbon Fibre及其商业化的回收工厂,进军RCF市场。

CFK Valley Recycling的产业化RCF生产线(1分选;2热解;3表面处理;4切割;5分销)

另外,日本日立化成、日本精细陶瓷中心(JFCC)与大同大学、德国RWTH Aachen大学纺织技术研究所、西门子中央研究院、德国萨克森纺织研究所(STFI)等均已经研究出可产业化的碳纤维回收技术,可以明确的是,目前CFRP的回收再利用已经可以解决技术问题,面临的主要问题还是产业化和市场应用。

来源:纺织导报