国外疯狂打压,国内严重亏损,碳纤维“凛冬已至”?走在十字路口的碳纤维产业

摘要

碳纤维是一种高性能材料,具有高强度、高模量和耐蚀性等特点,在国防和民用领域应用广泛。其生产以聚丙烯腈纤维为原料,经过多步工艺制成。日本在全球碳纤维产能中占主导,而国内碳纤维企业面临生产效率和成本控制挑战。未来,碳纤维行业需重视原始创新和应用能力,开发具有标志性的应用市场,提升竞争力。

正文

碳纤维(carbon fiber,简称CF)是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。既有碳材料“硬”的固有特征,又兼备纺织纤维“柔”的可加工性,被誉为新材料之王。与传统的玻璃纤维相比,碳纤维的强度可达高性能玻璃纤维的2倍,模量超过其3倍;与芳纶纤维相比,碳纤维不仅强度达到凯夫拉KF-49的1.5倍,模量达到其2倍以上,而且耐蚀性更是出类拔萃。与钢、铝等金属材料相比,碳纤维具有高强度、高模量、耐高温、耐磨损、耐腐蚀、抗疲劳、抗蠕变、线膨胀系数小等诸多优异性能:碳纤维的密度仅为钢的四分之一,强度达到特种钢的10倍,模量是钢的7倍,比强度、比模量均为钢的数十倍。

碳纤维制备

碳纤维制备

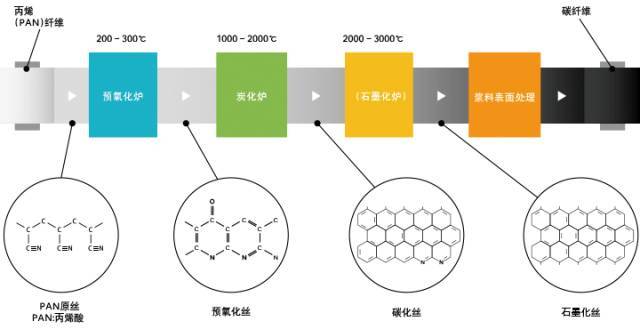

碳纤维一般采用聚丙烯腈纤维(PAN原丝)、沥青纤维、粘胶丝或酚醛纤维等为原料,在200~300℃的空气中进行预氧化,然后在1000℃以上高温的惰性气体(如氮气)保护环境中完成碳化,最后加热到1500~3000℃制得碳纤维产品。

由聚丙烯腈纤维原丝制得的高性能碳纤维,其生产工艺较其他方法简单,产量约占全球碳纤维总产量的90%以上。其生产过程一般可分为原丝生产和碳丝生产两大部分。

聚丙烯腈基碳纤维制备工艺过程

原丝生产过程主要包括聚合、脱泡、计量、喷丝、凝固浴牵伸、水洗、上油、干燥、蒸汽牵伸、烘干收丝等工序。碳化过程主要包括放丝、预氧化、低温碳化、高温碳化、表面处理、上浆烘干、收丝卷绕等工序。

碳纤维生产企业

碳纤维生产企业

国外碳纤维生产厂家主要有日本的东丽、东邦、三菱丽阳,美国的卓尔泰克(已被东丽收购)、赫氏(也称赫克塞尔)、氰特(也称苏泰克),欧洲的西格里、陶氏-阿克萨,韩国晓星等。

国内碳纤维生产厂家主要有台湾地区的台塑集团、台湾永虹、江苏恒神、浙江精功、威海拓展、永煤碳纤维、山西钢科、中复神鹰、中安信、常州中简、吉林碳谷、中钢吉碳、吉研高科等公司。

其中,日本作为世界碳纤维大国,其碳纤维产能约占世界总产能的三分之二左右。

在新材料里,石墨烯仰望着碳纤维,渴望同样有一个高端应用的起点。然而,碳纤维又以谁为榜样呢?

突破 封锁

“石墨烯比我们会宣传!”北京化工大学材料科学与工程学院副院长、国家碳纤维工程技术研究中心主任徐樑华笑言。“宣传可以虚一点,但材料一定要用出去。如果研究一个材料,没研究到用的地方,等于白研究。”

“这一辈子就干了一件事!”说起老本行,徐樑华对《经济》记者笑道。1986年,他毕业后投身碳纤维研究,当时我国研究碳纤维已有十几年了。那会儿干得很苦。他总结了几点原因:技术积累不够、科技投入较少、条块分割严重。“碳纤维是跨学科的,但当时的学科之间几乎没有交叉,导致相互之间的技术链条未打通。”

碳纤维是国民经济和国防建设不可或缺的战略性新材料,技术含量高、辐射面广、带动力强,在国防军工、航空航天、汽车工业、能源装备、建筑工程等领域应用广泛。

“当时撞墙的心都有!无论怎么试,都不成!”2000年,徐樑华入行整15年。令他苦闷的是,依然没有找到碳纤维的制备方法。

后来他去国外待了两个多月,突然离开“现场”。他慢慢静下来,大学里学的知识在脑中闪现,让他豁然开朗。等他回国后一实验,竟做成了!“干活的时候,老是绷紧神经也不行,放松一下也许就行了。”徐樑华笑言,现在觉得很容易,但在当时是摸黑寻找方法,没有抓手。

“从2000年用二甲基亚砜技术做出碳纤维后,国产碳纤维有序发展的时期开始了。”徐樑华淡淡地笑着。

“其实,碳纤维技术国外早就成熟了,但对它的封锁非常厉害。一方面,它属于敏感材料,基本上禁运。另一方面,我们与发达国家差距大,人家不屑于与我们的技术人员交流。”正如我国材料科学家师昌绪先生所说:“我国的碳纤维是在没有可借鉴的情况下,自主研发的。”

不仅材料封锁,装备也有限制。目前国内设备多数由美国、德国引进,但采取许可证制,对设备的性能指标或参数进行限制,主要为了防止生产军用、高端的碳纤维。“我们只能做适应性改造。”徐樑华表示,中小型的装置我们可以做,但在精度、可控性、连续使用寿命等方面,还略有欠缺。

探索应用

碳纤维在国防安全中的地位至关重要,全世界都一样。现代军事装备和航天航空领域都离不开碳纤维或其他高性能纤维。就应用效果与成本特征而言,碳纤维仍是一个小众产品。

国际上碳纤维需求量主要来自航空航天领域,如波音787、空客350、空客380等大飞机,约占20%,体育用品约20%,工业领域约占60%。但国内工业需求量相当低,碳纤维主要应用在体育休闲领域,约占70%,而在航空航天领域不到10%。

我国经过多年的积累和投入,在航天航空领域具备了较好的设计能力,但工业领域的设计能力相对较弱,亟需根据碳纤维复合材料的结构特点,建立数据库,培育高水平的设计能力。

以汽车用碳纤维复合材料为例,宝马I3系全复合材料车型的研发,引发了我国汽车应用碳纤维复合材料的研究热潮。

香港科技大学霍英东研究院先进材料研发部总监吕冬给记者算了一笔账,我国每年汽车产销量2000多万辆。若一辆车使用10-20公斤的碳纤维复合材料来替代金属结构件或程力件,将实现一个用量的跨越,成为一个远超10亿美元的市场。

但是宝马I3系列的市场反响不如预期。随着宝马后续几款车型所用材料出现了金属化回归。

徐樑华认为,碳纤维复合材料应用在汽车上前景要谨慎乐观。一方面,钢便宜,碳纤维复合材料贵,可能会影响消费者的购买力。“如果嫌碳纤维贵,说明它不是一个理想的应用场景。”另一方面,碳纤维复合材料综合性能好,但一撞就碎。比如,采用碳纤维复合材料的F1赛车即便撞碎了但抵消了冲撞力,保护赛车手。但家庭乘用车不能一撞就碎,而且投保难。

“目前碳纤维复合材料没有大规模应用到汽车上,主要是它的生产效率赶不上汽车的生产效率。大部分碳纤维复合材料用在对成本和生产效率不太敏感的领域。”吕冬对记者补充道。

在汽车领域,徐樑华认为,用在储氢罐上比作汽车结构件要有前途。目前国外氢燃料动力汽车里面的储氢罐多采用碳纤维复合材料,储氢容量大。未来随着氢燃料动力汽车数量增多,也会加大碳纤维复合材料的用量。

产能的诱惑

由于碳纤维是国家关心的战略物资,很多地方政府对它感兴趣。今年,没有产业基础的山东省临淄市临淄区、山东省荣成市、黑龙江省大庆市对布局碳纤维项目兴致颇高。

据临淄区政府网站显示,2017年2月,中国华电集团到该区考察洽谈总投资为60亿元的碳纤维项目,产线分两期建设,初期年产1000吨,后期可扩至4000吨。

记者从黑龙江省大庆市政府网站获知,8月,大庆缘通碳纤维制造项目在大庆市经开区新材料产业园奠基。该项目建成投产后可年产1万吨碳纤维产品。

此外,康得集团与山东荣成市政府欲共同投资500亿元,建年产6.6万吨高性能碳纤维生产基地。

“国内已经突破了T1000G级碳纤维技术,千吨T800级碳纤维已经实现产业化。”赛迪智库原材料工业研究所副所长曾昆对《经济》记者表示,我国加快发展碳纤维行业,不仅可以满足导弹、运载火箭、卫星飞行器和大飞机等高精尖领域需求,对于保障国家安全意义重大。还可以满足汽车、建筑、风电、体育休闲等国民经济领域的需求,带动传统产业转型升级。

因此,地方政府更看重未来新产业对地方经济的拉动作用。但在徐樑华看来,这类大手笔的投资建设,更需要理性思考。

大规模建厂扩大碳纤维产能是好事。但不能忽视碳纤维企业亏损的事实。

“10年前,一公斤的碳纤维T300几百元到上千元不等。现在约100元/公斤,高质量的碳纤维不超过200元/公斤。”吕冬对记者说。

碳纤维价格下降,复合材料界很高兴,但对碳纤维企业不是一个好消息。“有时候我们买碳纤维,日本的比国产的还便宜。”吕冬购买碳纤维原料做复合材料发现这个怪现象。细琢磨,其实是外国打压我们的过程。日本、德国公司技术储备雄厚,它们可以放弃低端产品的利润。但在这种情况下,国内生产碳纤维丝的企业亏损非常常见。“卖得越多亏得越多。”

目前国内绝大多数企业仍沿用15年前的制备方法。令徐樑华意外的是,业内升级技术的意识并不强烈,“因为大多数企业还在亏损,没有精力去改进,这也恰是科研院所义不容辞的事。”

“政府还要加强引导,防止地方政府盲目上碳纤维项目,出现低端产能过剩现象。”曾昆中肯地说。

另外,对于国外企业的打压行为,曾昆建议,一是国内企业还是要增强自身竞争力,提高碳纤维性能和质量,加大和下游用户的合作,开展应用技术研发和扩散;二是国内企业要抱团取暖,扩大规模,通过规模化生产降低成本;三是要积极争取国家支持,比如申请新材料首批次应用保险补偿机制,申请筹建新材料生产应用示范平台等。

从抢蛋糕到做蛋糕

“当初,我准备将我们研发的碳纤维复合材料增强增韧技术在工业界转化,恰好碰到生产无人船的珠海云洲智能公司觉得这项技术适合他们的无人船。”吕冬告诉记者,他们做了一系列放大实验、生产后,2016年该公司用纯碳纤维复合材料或者混合纤维复合材料替换了原来的材料。“使用碳纤维复合材料以后,可为中型无人船减重一百多公斤,可以多储油或增加电池,增强续航能力。消费者对这家公司使用碳纤维复合材料接受度很高。”

相信以后,碳纤维的应用领域会逐渐被挖掘出来。“我们要学会从分蛋糕转变为画蛋糕、做蛋糕。”徐樑华表示,中国的工业很发达,有很多地方需要先进材料。我们应该改变喜欢跟国外学的思维,要重视原始创新。

未来,碳纤维企业经历大浪淘沙以后,会出现以几家龙头企业为核心的产业聚集区。现在的产业聚集区,仍不够理想。中国碳纤维行业的发展要有自己的应用能力,不能总跟随国外。“当我们开发出一个国外没有的、标志性的碳纤维应用市场时,这个行业才算有竞争力。”徐樑华笑道,但现在可能还卡在设计能力上。

来源:经济网