高速动车组碳纤维复合材料应用研究

引 言

引 言

世界经济贸易往来的日渐频繁和城镇化水平的逐步提高,推动了高速铁路产业的快速发展,世界高速铁路达到空前规模。我国高速列车运营里程与列车保有量均占世界份额 50%以上。 目前,全国投入运营线路 54 条,总里程超过 2.05 万公里,在线运营动车组 2 122 组(时速 350 公里 1 313 组,时速 250 公里 809 组),预计 2020 年,建成 3 万公里,列车总量超过 3 500 组。随着印尼、 泰国、 俄罗斯等国家高速列车项目的陆续启动,高速列车市场进入新一轮快速发展期,巨大的市场需求为轨道交通技术的进步和新技术、新材料的推广应用提供了良好契机。 飞速发展的中国高速列车产业应抓住机遇,推行走出去战略,抢占新技术、新材料的技术制高点,不断提升行业话语权。

随着世界高速列车谱系的不断完善, 用户对个性化订制的需求逐步成熟,并呈现多样性发展趋势。用户在追求列车速度的同时, 开始更多地关注如何提升服务品质,如何提高列车节能性、环保性、舒适性、便利性。 而目前金属材料制造的传统结构列车在不断提高速度的同时,加大了振动、冲击、阻力、噪声问题的解决难度。并且在应对诸如高原、沙漠、高温、高寒及高海拔等复杂多变的服役环境时,现有材料显得越来越力不从心。 铝合金车体存在应力腐蚀、外表处理困难、焊接要求高、疲劳强度低的问题;不锈钢车体存在封闭性、局部屈曲、焊接变形等问题;碳钢车体存在易腐蚀、不利于轻量化、焊接变形大等问题。 传统结构、材料应对挑战的技术方案显得不够丰富,技术难度大,无法满足用户对列车综合性能的要求。如何实现列车的进一步轻量化,降低轴重,平抑速度的不利因素,解决轻量化与各种性能(强度、振动、噪声、隔热、辐射)的矛盾,寻找列车技术性能平衡才能更好地顺应发展趋势,也是占领未来国际市场的关键。

在传统的单组份结构材料难以满足性能需求的情况下,结构与材料的多元化势在必行。具有轻量化、高强度、 高耐候等优异性能的芳纶纤维复合材料(AFRP)、玻璃纤维复合材料(GFRP)、碳纤维复合材料(CFRP)等先进材料和蜂窝夹层、泡沫夹层结构、功能层合板等复合结构在飞机、船舶等交通装备领域的成熟工程化应用, 为解决高速列车轻量化问题提供了可行性指导。 纤维复合材料在高速列车领域的成熟运用将提高轨道车辆的综合性能指标, 并有望系统解决金属材料应用领域常见的轻量化、环境适应性等问题。世界各国围绕如何快速推进纤维复合材料在轨道交通领域的成熟应用开展了很多研究。

纤维复合材料性能与产业现状分析

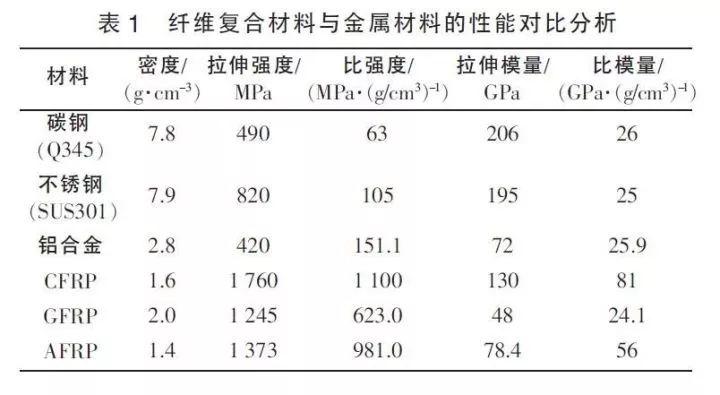

表 1 为纤维复合材料与金属材料的性能对比分析。 由表 1 可以看出纤维复合材料拥有比金属材料更小的密度,在轻量化方面优势明显, 力学性能优异,拉伸强度和比强度高,完全可以满足列车对材料性能的要求。 在高速列车应用研制过程中,综合分析技术要求、材料性能、工艺、成本等因素,主承载结构优先选用碳纤维复合材料,次结构可采用玻璃纤维复合材料等材料, 局部抗冲击部位可考虑选用芳纶纤维复合材料。

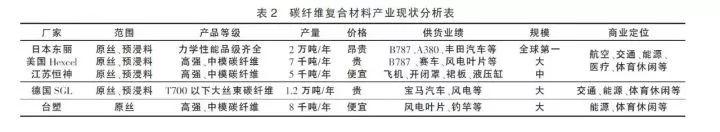

碳纤维复合材料构件的研制与大规模采用首先要确保原材料有稳定的性能和产能。 表 2 为国内外碳纤维等复合材料的产业现状分析。总体来说,国外原材料及相关产品技术成熟,产能比较稳定,产业布局充分,成本较高。 国内正处于发展期,部分材料水平接近国外,但部件产业链尚不完善,规模效益尚未显现。在纤维复合材料结构件的试制阶段,应推行国内外合作求对各型号产品进行择并举, 根据具体列车使用需优选择,积累经验,学习先进技术,最终实现国产化产业链。

国外轨道交通装备碳纤维复合材料应用现状

国外纤维复合材料已在航空、船舶、汽车、体育用品等领域实现成熟运用,技术基础雄厚,在材料设计结构、制造工艺、服役性能及维护等多方面积累的丰富经验,为CFRP在高速列车领域的应用提供借鉴。国外轨道交通类企业和研究机构在前期基础上,针对列车用的碳纤维复合材料开展了系统研究, 目前已实现众多技术突破,积累了丰富的工程化应用经验,应用范围从内饰、车内设备、司机室外罩等非承载部件和次承载部件,扩大到车体、转向架等主承载结构。

2.1 日本 CFRP 应用情况

日本在CFRP车体研制方面进行了循序渐进的探索,取得了显著的成绩。图1为日本典型复合材料车体实例。 1999年研制的E4司机室采用CFRP复合材料,实现减重30%,并有效改善了变形问题,降低了噪声和震动;2005 年在 N700 系列车上采用 CFRP 制造了车顶,减重500kg,降低重心,提高了气密强度。

图1 日本典型复合材料车体实例

日本在复合材料转向架的研发方面优势明显。 1989 年日本铁路试制成功 CFRP 转向架构架, 该构架侧梁为 CFRP 层压材料叠层结构, 板厚 16.4mm,横梁采用缠绕成型,构架自重0.3 t,比普通钢制构架减轻 70%,设计最高时速 160 公里。 2014 年,川崎重工最新研发的 efWING转向架将刚性焊接构架改为采用碳纤维侧梁的柔性构架(如图2 所示)。 主承载部件侧梁形似弓形弹簧,取消传统二系弹簧,比传统金属侧梁减重约 40% 。

图2日本 efWING 转向架

2.2 韩国 CFRP 应用情况

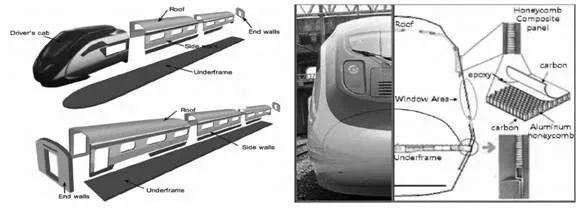

韩国铁路行业在纤维复合材料的应用方面也取得显著成绩。 2010 年投入商业化运营的韩国 TTX (TitleTrain eXpress) 摆式列车是碳纤维复合材料车体最成功的案例,采用 4 动 2 拖 6 节编组,设计速度 200km/h,运营速度180 km/h。 TTX 列车是在法国阿尔斯通公司向韩国转让第二代TGV-A 高速列车成套技术后,由韩国铁道研究院(KRRI)于 2001 年开始研制。 研究初期采用的方案为车顶、侧墙及端墙采用复合材料层合板制备,底架采用中空挤压铝合金型材制备, 并且两部分通过弹性胶黏剂和螺接的方式连接起来构成整体车体结构,如图 3 所示。

图3 韩国CFRP 车体研究方案

复合材料层合板是 T300/AD6005graphite/环氧树脂, 底架选用 6006A-T6中空挤压铝合金型材,其屈服极限为 207 MPa。 研制初期车体性能可以达到标准要求,但随时间推移, 车体服役稳定性差, 底架变形逐渐增大;老化加速、弯曲刚度超标;层合板表面纤维网格移位。

后期改进方案车体制造采用复合设计理念, 车体外壳采用碳纤维三明治复合材料构建铝蜂窝夹芯结构来实现轻量化,3.5 mm外板+40 mm铝合金蜂窝+ 1.5mm 内板夹芯结构,面板为CF1263 碳纤维/环氧树脂复合材料。 并在复合层中嵌入不锈钢骨架来改善车体的结构刚度(见图 3),经大型热压罐整体成型得到复合车体。与传统铝合金车体相比,复合材料车体外壳总质量分别降低40%。 车体的静强度、疲劳强度、防火安全性、模态特性等各项性能指标完全满足设计要求。底架采用不锈钢便于安装电气设备,易改性高。碳纤维复合材料车体与不锈钢底架则采用了铆接、胶接及焊接相混合的连接形式。

转向架研制方面,韩国铁路研究院在 2011 年研制了 CFRP 地铁转向架(如图 4 所示),较钢制构架减重 30%左右(约 635 kg),目前仍在各种测试试验阶段,尚无实现商业运用。

图4 韩国铁研CFRP地铁转向架

2.3 欧洲复合材料应用情况

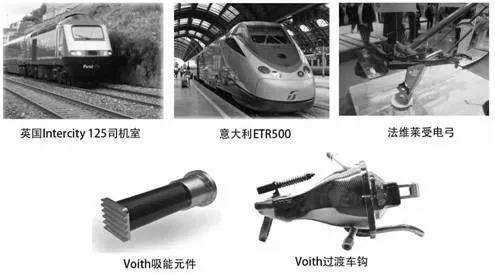

欧洲复合材料技术基础雄厚,在轨道车辆上应用广泛,积累了丰富的经验,从非承载的内饰件到头罩吸能元件、 过渡车钩、 受电弓等零部件到司机室、车体、转向架等大型部件均有不同程度的尝试。

图5 所示为欧洲典型产品。 英国 Intercity125是最早采用FRP 整体成型的驾驶室端盖机车之一,芯材为聚氨酯泡沫,外蒙皮整体成型,内蒙皮三件拼合,整个司机室较传统钢结构减重 30%~35%,同时抗击能力优良,耐 0.9kg 钢块 300km/h 的冲击。意大利 ETR500 型高速列车上,内部结构边墙、天花板和行李舱采用高比刚度复合材料夹层板(两层 Tedlar 聚氟乙烯塑料薄层中夹有 Nomex蜂窝芯材),头部采用Kevlar 纤维和环氧树脂模压成型,刚性和抗冲击性良好,列车时速 300 公里。 法维莱受电弓采用芳纶纤维复合材料,减重 30%~40%,空气动力学性能良好。德国福伊特公司(Voith) 研制的 Galea 车前碰撞吸能元件, 总质量约 90 kg,满足防火、噪声、隔热等要求,已用于200 km/h 以上的城际列车。此外,Voith 研制的应用于故障列车牵引操作的碳纤维增强复合材料过渡车钩,结构极其紧凑,总质量仅23 kg,比钢铁过渡车钩减重达 50%,单人就可携带进行安装。

图 5 非承载件车型

欧洲的车体复合材料结构多样, 制造工艺异彩纷呈。图 6 为欧洲各类复合材料车体照片。庞巴迪研制的旅客捷运系统车体,由6 个玻璃钢模块组成,底架采用不锈钢,通过胶粘和螺栓连接形成整体承载结构,总长 12 m,运行速度 80km/h,载客量100 人。 瑞士辛德勒公司应用玻纤和碳纤维绕成的车体, 车辆减重 10%,运行时速 140 公里。磁悬浮列车采用铝板夹泡沫芯的三明治结构,可以承受350 kN 的压缩、280 kN 的拉伸载荷。 瑞典斯德哥尔摩地铁列车,侧墙、地板和顶盖均为不锈钢三明治夹 PMI 泡沫芯结构,端梁嵌入在三明治结构中。侧墙的总厚度减少 120 mm,增加了室内空间。

图 6 欧洲各类复合材料车体

高速列车领域以法国TGV 双层车体(如图 7 所示)为代表,实现 CFRP 车体结构的重大突破。 CFRP 双层车体标准模块,5m/节,采用蜂窝夹层复合材料和真空袋压固化成形,较铝制车减重>25%,通过线路运行验证了 CFRP在强度、冲击、防火、降噪、隔热等性能方面的优点和工业可行性。

图 7 法国 TGV 双层客车

欧洲对转向架的压制同样采用材料-结构一体化设计,但仅限于研究测试阶段,尚未投入大规模商业化应用。 图 8 为欧洲试验的转向架产品照片。 德国 20 世纪 80 年代中期开发的 HLD-E 型转向架是世界上第一台复合材料构架(FVW 构架)的转向架,时速 200 公里,并通过了静态模拟试验和耐久性试验。随后又相继开发了HLD-L 型和 HLD-300 型转向架。 2012 年,雷丁大学成功研制了 GFRP 转向架,其构架结构为上、下两构架型式,各包括两根侧梁和一根横梁,各构架分别采用整体成型。

图 8 欧洲试制的复合材料转向架

国内轨道交通装备碳纤维复合材料应用现状

国内纤维增强复合材料在轨道交通领域的应用研究起步较晚,但发展迅速,目前已完成了次承载件和零部件的研制与应用(如图 9 所示),诸如高速列车司机室头罩、裙板、受电弓导流罩、内饰板,低地板车的侧墙和顶板,城轨车辆司机室头罩、司机台,城际动车组裙板等。 2011 年底在中车青岛四方股份落成的 500km/h 高速试验车上采用了碳纤维复合材料车头罩。其抗冲击性能和力学性能优良,能耐住 1 kg 铝弹的 660 km/h 高速撞击和 350 kN的静载荷,阻燃性能 S4 级(DIN 5510-2)。 其内饰板采用玻纤+纸蜂窝结构,减重 30%, 导流罩利用中空织物整体成型, 减重约50%。此外,四方股份与恒神共同研制的城际动车组用碳纤维设备舱裙板已于 2013 年底装车试运行中。相比铝合金减重≥30%,抗冲击性能优异(UIC-651,未击穿),阻燃性能达到 S3,SR2,ST2 级(DIN5510-2),车体油漆划格达到1级水平。

图 9 国内纤维复合材料应用实例

总体来说,国内从材料、工艺、结构设计、标准及验证各环节进行了大量研究,积累了丰富的经验,为推动纤维复合材料全方位工程化应用、提高国际竞争力奠定了坚实的基础。

中国标准动车组设备舱实施实例

中车四方股份研制的标准动车组CFRP设备舱,采用模块化设计结构,既可单件组装拆卸,也可模块整体装卸。 CFRP在设备舱中的应用,最重要的是其结构的整体化。结构整体化既是一种设计思路,也是一种制造思路,为了在工程上实现整体结构,应在产品研发过程中强化材料-设计-制造一体化的思想,分阶段引入积木式设计流程,形成高速列车复合材料结构设计方法。在复合材料运用的积木式设计流程中,充分考虑高速列车强度要求高,疲劳强度大,耐碰撞,耐冲击,耐风沙磨损,耐大温差、大湿度变化,减振隔音效果高,隔热性好,电磁辐射性能优良,振动模态匹配复杂,寿命长等各种因素。将顶层指标分解到相应零部件,纳入积木式各阶段,建立高铁产品特有的控制要素和目标域值,分流解决。

设备舱中主要采用CFRP的结构件为弯梁、 横梁、裙板、底板和端板,如图10所示。

图 10 CFRP 各构件

首先针对各结构件的结构及服役状况,对其结构、铺层设计及成型工艺进行具有针对性的设计和开发,再进行仿真及试验验证,以保证满足装车运行条件。

弯梁:设备舱的主承载结构件,属于箱型梁结构,断面为矩形。采用CFRP预浸料交叉铺覆设计,采用袋压成型工艺制造,得到的样品成品率较高,制造成本降低。

横梁:设备舱的主承载结构件,为工字梁结构,选用T300 级 CFRP,主要组装方式为胶接和铆接;采用真空导入技术成型。

裙板:设备舱的次承载结构件,采用弧形芳纶蜂窝夹芯结构,内侧以玻璃纤维布为主,外层对抗砾石冲击性能要求较高,选用芳纶纤维布,提高其耐冲击性;选用模压成型工艺。

底板:设备舱次承载结构件,采用平面芳纶蜂窝夹芯结构,对抗砾石冲击性能要求较高,与裙板相似,因此底板的铺层和成型工艺与裙板相同。

端板:设备舱次承载结构件,采用带加强筋的平面结构,内部使用单向布铺层,提高端板横纵向性能;选用模压成型工艺。

CFRP各构件试制完成后,对其进行仿真分析及材料和结构试验验证。仿真试验包括固结强度分析、疲劳强度分析、模态分析等,材料试验则包括基本力学性能试验、疲劳性能试验、抗冲击试验、防火性能试验等,结构试验包括骨架、端板、裙板等模块的静强度试验、疲劳强度试验、振动冲击试验等。

仿真分析中,选用的工况条件分别为静载气动载荷3750Pa,动载气动载荷±2500Pa及模态分析,仿真分析结果如图11所示。在静载荷作用下横梁连接孔区域应力最大,为 72.24 MPa,最小安全系数 4.83;在动载荷作用下最大应力 48 MPa,最小安全系数 4.75;设备舱模态与铝合金结构相当,满足设计要求。

图 11 仿真分析结果

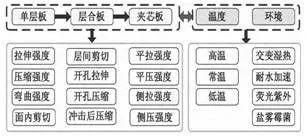

材料试验中,对单层板、层合板及夹芯板进行力学性能试验验证,其中包括的拉伸强度、层间剪切、平拉强度等,详见图 12。 在不同温度、环境下验证样品 4 000 余件,各项力学性能满足设计要求。

图 12 材料力学性能试验

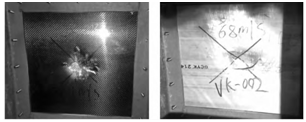

选用 CFRP 底板进行抗冲击试验,时速 250 公里垂直冲击样品,冲击后样品如图 13 所示。 冲击过后底板样品未击穿,与铝合金样品的抗冲击性能相当,满足装车运营要求。

图 13 底板抗冲击性能试验照片

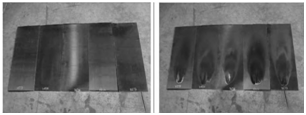

对 CFRP 样品进行防火试验, 图 14 为燃烧前后样品的表面宏观形貌,样品在燃烧前后并无弯曲、变形、烧损等异常出现,满足标准动车组对材料防火性能的要求。

图 14 防火试验燃烧前后样品形貌照片

按照积木式测试方法, 材料性能满足条件的情况下对结构件进行验证试验, 首先对骨架进行静强度试验,静载荷从 7.1 kN开始递增加载,直至破坏。骨架最大承受载荷为 28 kN,安全系数 3.94。 其次对底板进行疲劳强度试验, 疲劳载荷为±2 500 Pa 气动载荷,1 000 万次后样品未发生疲劳失效。 按照 IEC61373 中 1 类 A 级进行振动冲击试验,试验过后各部件无损坏、无裂缝、无松脱、无明显变形。 结构件的整体力学性能满足装车运用条件。

中车四方股份首次在高速列车中进行 CFRP 大型结构件应用,相对于铝合金结构,CFRP 的采用使设备舱减重 35%,可承受振动、地面效应及风沙冲击和高温、高湿、风雪侵蚀,各项指标满足时速350 公里运营要求。 本列车已于 2015 年 6 月出厂,目前已进入大西线进行350 公里试验考核和长期跟踪,状态良好。

结束语

碳纤维复合材料既可以应用于列车内饰、 受电弓和设备舱等非承载、次承载部件,又可以应用于车体、转向架这类主承载部件。 如果实现全面采用CFRP 等复合材料的中长期规划发展, 以每年 3 000 列机车计算,车体对 CFRP 的需求量为 156240 t/年,转向架构架需求 40 320 t/年,内饰用量为 40 725t/年,整车共计276 832 t/年。

除此之外,考虑城轨、地铁的应用情况,CFRP 等复合材料的用量将增加一倍以上,即使保持多样性选择,仅部分车辆使用,需求量依然惊人。如此巨大的需求规模将促进新产业的发展,提高高速列车的技术水平。面对挑战,尚需做好以下准备:

1) 加大国家对高铁 CFRP 复合材料应用方面的政策支持力度, 推动国家对高铁CFRP 复合材料应用方面的项目支持;

2) 建立、完善高铁CFRP复合材料应用相关的设计、制造、检验及验收规范;

3) 鼓励国内厂家和研究机构进行高铁CFRP复合材料应用的战略思考,积极参与产业链建设。

当前中国正处在轨道交通建设的繁荣时期,已经成为世界上最大的城市轨道交通市场。 这是一个崭新的、大有可为的应用领域,应抓住这一契机,建立产、学、研、用一体化研究平台,深入研究具有自主知识产权的复合材料制造技术及其批量化产品,进一步推动 CFRP在轨道车辆领域的大规模应用,特别是在大型、复杂、通用的承载结构件上应用,促进我国高速轨道交通事业的发展。

来源:赛奥碳纤维