摘要

阿尔法罗密欧Giulia汽车在中国大陆上市,其碳纤维材质的传动轴在X射线透视下显得模糊,却比金属更坚固。碳纤维是一种含碳量高、强度大、耐高温的新型纤维材料,其复合材料(CFRP)具有比金属更优异的机械性能和更轻的质量,已在F1赛车和超级跑车中广泛应用。尽管加工复杂,宝马集团致力于降低碳纤维成本,提高产能,可能成为推动碳纤维普及的先驱。宝马7系已采用碳纤维复合材料车身骨架,并获2015欧洲车身大奖。

正文

美好的事物总能引人关注,最近来自亚平宁半岛的“女神”——阿尔法罗密欧Giulia登陆中国大陆,当人们的目光都聚焦在她那性感的外表时,我偷窥了她的“裙底”……

当你面对这样的尤物时,心里难免荡起些波澜,窥视的欲望是每个正常男人都无法完全剔除的,游离的目光总也无法从她身上转移,总想多看一些,多看一些,再多看一些。

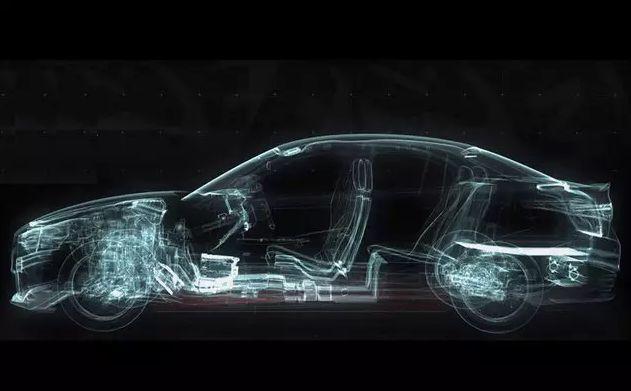

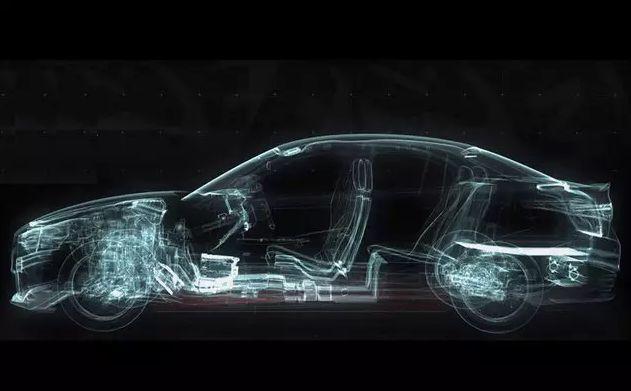

阿尔法罗密欧似乎并不介意人们对自家“女神”的非分之想,反而大方的把她展示给各位。在阿尔法罗密欧的官网上,一张X射线图让我们把Giulia看得透透彻彻。

细心的人可能会发现,前置后驱的Giulia本应凸显出来的传动轴,在这张透视图中反而有些模糊不清。Giulia的“裙底”有何秘密?

Giulia的传动轴在X射线下之所以不明显,是因为它的这根传动轴并没有采用同车身骨架一样的金属材质,而是由碳纤维材质打造而来。在X射线下,碳纤维虽没有金属那样显眼,但实际上它比金属要更加“强硬”。

关于碳纤维传动轴和金属传动轴谁更坚固这件事儿,原Top Gear主持人理查德·哈蒙德可以告诉各位。“鼹鼠”哈蒙德在主持Top Gear之前曾是BBC《工程典范》节目主持人。在其中一期介绍莲花车队的节目中,实验人员曾搞了一次对决——碳纤维传动轴VS金属传动轴。

相同粗细的两根传动轴被放置在扭力机上进行试验,当扭力机施加的扭矩达到1376Nm时,金属传动轴明显变形。而碳纤维传动轴在扭矩达到4700Nm左右时才发生断裂。

一、何为碳纤维?

开头说了这么多,还没有解释什么是碳纤维。名词解释真的很烦人,解释完你还是不清楚我在说什么,不信你读读下面这句话——“碳纤维是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。”

还是来个不严谨但能让你知道我在说什么的解释——“碳纤维就是碳含量很高的超细毛线。”(是不是豁然开朗?仅用于理解,不能当真。)

这种“毛线”虽细,但是强度很大,比同样细的钢丝要结实得多。别看这种“毛线”碳含量很高,但是耐高温性能好,并不易燃。

当把这种“毛线”按照一定规律编织,就出现了你熟悉的碳纤维面料。

闪亮的“黑格”造型你应该很熟悉了吧,看看那些跑车的内饰板和方向盘。

二、碳纤维复合材质有何优点?

当把树脂、固化剂等材料按照一定比例混合,然后再浸润碳纤维面料,经过一系列固化处理便形成了碳纤维复合材质,也就是我们在车上经常可以看到的黑格子材质。别看和塑料似的,但这种材质具有传统金属材料无法比拟的优点。

1、强度高

碳纤维复合材料的机械性能优于金属材料。其抗拉强度是普通钢材的4-5倍,刚度是普通钢材的3-4倍。这些数据太抽象,不好理解,让我们通过2016赛季F1赛场上的一场事故来阐释一下碳纤维复合材料的坚固程度。2016赛季F1揭幕战在澳大利亚阿尔伯特公园赛道打响,比赛过程中迈凯伦车队车手阿隆索发生了严重撞车事故,自己的赛车被撞的仅剩下了驾驶舱,但是阿隆索本人却并无大碍。

F1赛车应该是碳纤维材质应用最多的车型了,其车身基本全部由碳纤维组成,就连悬挂连杆也都是由碳纤维材料打造。阿隆索的撞车事故虽惨烈,但因为碳纤维驾驶舱的保护,他本人并无大碍。

2、质量轻

碳纤维复合材料在有着优良机械性能的同时,又有着超轻的质量。人们传统意识中的“越结实就越重”的观念被彻底颠覆。碳纤维材质在比普通钢材强度高上数倍的同时,它的质量仅为钢材的数分之一。

同样的车身部件,如果由碳纤维材质打造,其重量可以减轻很多,这对于提升车辆的操控性和燃油经济性有不小帮助。

三、铝合金靠边站 碳纤维才是汽车新宠儿

铝合金材质可谓是目前汽车圈的当红炸子鸡,从车身框架到底盘悬挂,如果使用的是铝合金材质,似乎就可以说明这辆车高端上档次。

奥迪是将铝合金大量应用在汽车领域比较早的汽车品牌,其在1983年就开始研发铝制车身。相比再早之前的钢铁车身,铝合金车身在重量方面具有明显优势,如今一般高端车型才会大量应用铝合金。

但是随着强度更高、重量更轻的碳纤维材料被发明出来,铝合金的地位明显降低,尤其是在超跑领域,碳纤维大有取代铝合金之势。

全新奥迪R8便是很好的例子,之前老款奥迪R8引以为傲的便是车架应用大量铝合金材料,如今全新奥迪R8已经将车架中大量应用碳纤维材料作为宣传亮点。

除了在车架这些我们看不到的地方应用碳纤维外,车身外饰件、内饰件也越来越多的使用碳纤维材质。在一些超级跑车上,轮圈甚至都是由碳纤维打造而来。铝合金材质的地位正逐步被取代。

四、这些碳纤维部件是怎么被加工出来的?

相比金属零件加工,将柔软的碳纤维布料加工成为坚固的汽车零件机械化程度还不是很高。一些造型简单的碳纤维零件可以进行机械化生产,但是对于一些造型复杂的部件来说,手工依然是最优选择。我们以布加迪Chrion的碳纤维座舱为例简单了解一些碳纤维部件的成型过程。

作为世界上性能最强的跑车,布加迪Chrion少不了碳纤维材质的应用。同不少跑车一样,布加迪Chrion的座舱由碳纤维材质打造,整个座舱独立成型,我们称之为碳纤维单体壳结构。

碳纤维单体壳座舱生产的第一步便是把碳纤维布料粘贴成型,由于模具造型复杂,这个过程一般都是由人工完成。每个单体壳大概都需要150层碳纤维布料。

铺好的碳纤维布料会放进一个高压釜内进行高压高温处理,在135℃的高温下烘烤超过15个小时,这时候原本柔软的碳纤维布料会固化成型。

接下来,成型的单体壳座舱会进行精细化处理,去掉多余的边角,之后还会进行精度检测。加工成型的碳纤维单体壳重量仅为100kg。

整个过程完成之后就可以进行组装了。

五、宝马可能成为碳纤维材料普及的先驱者

通过前面的介绍,不难看出碳纤维加工成本高昂,再加上原材料本身就价格昂贵,这让碳纤维材料的普及受到了制约。但这些问题很有可能被宝马公司化解,近些年致力于碳纤维研究的宝马可能会成为碳纤维材料普及的先驱者和推动者。

宝马集团对于碳纤维的关注和投入非常高。早在2009年德国西格里集团与宝马集团就宣布共同成立合资公司,生产用于汽车工业的碳纤维和碳纤维织物。

2014年5月9日,两集团又在位于美国华盛顿州的西格里汽车碳纤维公司摩西湖工厂举办扩产奠基仪式,宣布继续扩大这家合资企业的产能,目前碳纤维的年产能达9000吨,摩西湖工厂已经成为世界上最大的碳纤维生产基地。在提高产能的同时,宝马建立目标,到2020年,将碳纤维车架的造价降低到与铝合金车架同一水平。

宝马7系的车身骨架就是由碳纤维复合材料、铝合金和高强度钢构成,这项技术还获得“2015欧洲车身大奖”。

来源:万海科技WHKJ

轻量化文章:轻量化材料丨轻量化材料应用对比丨汽车轻量化路径丨飞机汽车轻量化丨车用复材专利分析丨汽车轻量化难题丨汽车用碳纤维面临的挑战丨康得降成本