『玻纤』一文读懂玻璃纤维生产工艺及其行业需求与应用

摘要

玻璃纤维是一种轻质、高强度、耐热、抗腐蚀的无机非金属材料,广泛应用于交通、建筑、电子、风电等行业。中国以池窑拉丝法为主生产玻纤,纤维质量受拉丝机性能影响。玻纤纱按直径分类,用于不同领域。玻纤制品包括无纺和纺织制品,如玻璃钢,替代传统材料。中国汽车轻量化和风电叶片推动玻纤需求增长。中国是全球最大玻纤生产国,出口比例高。当前玻纤行业周期低位,但供需改善,价格趋稳,预计将迎来景气周期。

正文

我的名字叫“玻纤”

1. 玻纤质量轻强度高应用广泛

玻璃纤维诞生于二十世纪30年代,是一种以叶腊石、石英砂、石灰石、白云石、硼钙石、硼镁石等主要矿物原料和硼酸、纯碱等化工原料生产的无机非金属材料。玻璃纤维有着机械强度高、吸收冲击能量大、耐热性强、抗腐蚀性好等优点,通常用作复合材料中的增强材料。

玻璃纤维的生产工艺有坩埚拉丝法、池窑拉丝法,目前我国池窑拉丝比例约为94%。拉丝机是玻璃纤维成型过程中的关键设备,其作用是将漏板流出的玻璃液高速拉伸,并按一定方向卷绕成型,拉丝机的性能与精度直接影响纤维的质量。

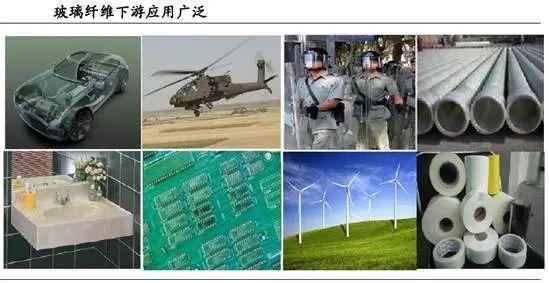

由于玻纤增强塑料质量轻、强度高、耐高低温、耐腐蚀、隔热、阻燃、吸音、电绝缘等优异性能以及一定程度的功能可设计性,在诸多应用领域逐步替代钢、铝、木等传统材料,发展成为普遍应用的功能及结构增强材料,因此在交通运输、建筑、电子电器、管道、化工、环保以及国防军工等领域实现较大规模应用。

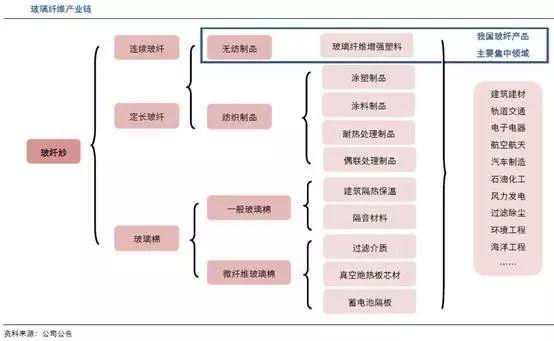

玻纤产业链:相对于下游复合材料企业,上游原料企业同质性显著、集中度高,周期性更强。玻纤增强塑料主要应用于汽车、建筑和电子电气领域,其中汽车和建筑领域的应用分别占到总体应用的约1/3,电子电气领域应用则占到约15%。

玻纤纱按其单丝直径分为细纱和粗纱,细纱用于电子、工业,粗纱多进行再加工:

细纱,通产指单丝直径小于10 微米的纱线,主要用作电子纱、工业纱。电子纱主要用于纺织电子布,下游为电子元件印刷线路板,常见单丝直径5、7、9 微米;工业纱用于工业织物,如防火帘、模建筑、同步带、帘子线、编制套管等,常见单丝直径5-9 微米。

粗纱,通常指单丝直径在10 微米以上的纱线,这类纱线均为无捻纱。粗纱分为直接纱和合股纱。直接纱指的是平行单丝不加捻并合而成的集束体,合股纱指的是平行原丝(多股原丝无捻粗纱)不加捻并合而成的集束体。合股纱其实就是通过络纱这道工序,把tex 低的原丝并合成高tex的产品。tex为表示纱线的线密度,如常见的2400tex,意思就是1000米纱线的重量为2400克。

玻纤纱按是否加捻分为有捻、无捻纱。捻度是指单位长度内纤维与纤维之间所加的转数, 以捻/m 为单位,按其转向不同分为S捻和Z捻。加捻的作用主要是为了提高纤维之间的抱合力,改善单纤维的受力情况。但由于加捻后不便于树脂的浸透,因此一般玻璃钢上用的纤维均为无捻纱,如拉挤纱、缠绕纱均为无捻纱。加捻纱主要用于一些纺织制品, 如电子布等。

2. 从玻纤纱到玻纤制品,工艺复杂多样

(1)玻纤制品分类

玻纤纱通常以玻纤制品形式应用于下游领域,玻纤制品包括无纺制品和纺织制品。

玻璃纤维制品主要分为无纺制品、纺织制品。无纺制品是指采用非织造方式(机械、化学或热学方式)将玻璃纤维制成的产品,主要包括玻璃纤维毡(如短切毡、连续毡、针 刺毡等)、磨碎纤维。

(2)从玻纤纱到玻纤制品,工艺复杂多样

常见的如手糊成型工艺、拉挤工艺、制毡工艺、BMC 成型工艺、CFRT 成型工艺、GMT 成型工艺等

3. 玻璃钢为最常见的玻纤制品

玻璃纤维增强塑料( Glass-Fiber Reinforced Plastics),是以玻璃纤维及其制品(毡、布、带等)为增强材料、以合成树脂为基体的复合材料,简称GRP。由于玻纤增强塑料强度相当于钢材,又含有玻璃纤维且具有玻璃那样的色泽、形体和耐腐蚀、电绝缘、隔热等性能,因此在我国被俗称为“玻璃钢。玻璃钢是玻璃纤维的最大市场,其玻纤用量约占玻纤制品总量的70-75%,其次是玻纤纺织制品约占25-30%,还有少量增强沥青用玻纤增强材料。

玻璃钢根据树脂类型的不同,分为玻纤增强热塑性塑料(FRTP)和玻纤增强热塑性塑料(FRP),热塑性塑料(LFT 等)的加热变软、冷却变硬过程是物理变化、可逆,可以反复进行。热固性塑料(SMC 等)的加热固化过程则发生了化学变化,分子链内部进行铰链而使形状达到稳定,硬化后再加热会破坏内部结构,因此不能通过加热对其再次进行加工成型。

玻璃钢根据工艺不同,分为缠绕制品、模压制品(SMC/BMC)、挤拉制品、手糊制品、液体模塑成型制品、热塑性复合材料制品(SFT、LFT、GMT、CFT)等。风电叶片多为液体模塑成型制品,之前均为热固性玻璃钢,在叶片大型化和轻量化发展趋势下,目前也出现了热塑性玻璃钢。汽车轻量化材料多为LFT、GMT 以及SMC/BMC 制品,应用在零部件、内饰、前端支架、发动机底部护板等领域。

下游需求分析

1. 玻纤下游需求旺盛

玻璃纤维下游应用领域多样,主要包括以下领域:建筑建材、交通、工业、风电及其他行业,与其多样的应用环境相对应,玻纤品种纷繁,目前,全球玻纤品种已超 5000 种,终端应用规格超 60000个。

在全球玻纤消费市场中,玻纤的主要应用领域集中在建筑、交通、工业、电子电气、新能源等领域,占比分别达32%、28%、21%、11%和8%;

中国玻纤消费市场中,玻纤的主要应用领域集中在建筑和交通运输领域,合计占比60%。根据全球玻纤及制品龙头欧文斯科宁判断,玻纤行业需求增速约为全球工业产值增速的1.6 倍,按照未来三年全球工业产值增速3%(中国约6%)来计算,玻纤行业需求增速约5%(中国接近10%)。

2017 年随着风电回暖、基建升温,我们判断国内玻纤需求有望回暖,假设风电领域需求增速回升至15%,建筑业需求增速回升至4%,交通领域需求大致持平,在其他行业增速不变下,全年玻纤需求增速有望回升至5%。

2. 汽车轻量化需求测算

玻纤复合材料是汽车轻量化的首选材料

前期工信部出台的关于《乘用车燃料消耗量限值》。标准进一步加严乘用车燃料消耗量限值,提高乘用车产品市场准入的最低要求,确保2020年达到油耗5L/100km节能目标的实现,其中第四阶段标准自2016年开始导入,2016年全行业平均油耗为6.56L/100km,执行压力较大。不达标企业采取处罚措施,在严苛的能耗标准下,汽车轻量化将成为各大厂商完成标准的核心手段。若汽车整车重量降低8%-10%,燃油效率可提高6%-8%;汽车整车质量每减少100公斤,百公里油耗可降低0.3升-0.6升。因此汽车轻量化是各大车企达到百公里油耗限值较为直接的手段。目前行业内普遍使用碳纤维、铝合金、镁合金、玻璃纤维复合材料和碳纤维复合材料等密度较小的材料进行技术改进升级。

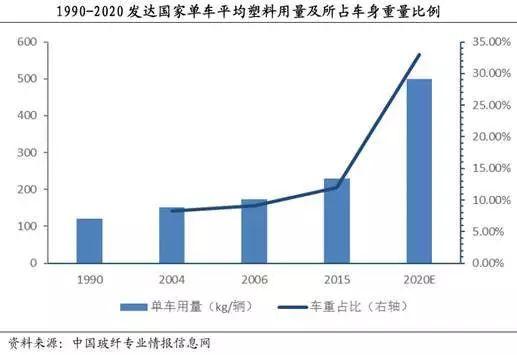

汽车用玻纤复合材料达到200万吨

近三十多年来,国际上汽车塑料的用量在不断增加,平均每辆车上塑料的用量从20世纪70年代初的50~60Kg已发展到目前的300Kg,且用量还在持续增长,目前世界范围内发达国家汽车塑料用量占比汽车自重的20%,国产车占比仅有8%-10%。

随着汽车轻量化水平的不断提高,预计到2020年前后,国外汽车最大塑料用量将会达到600kg/辆,占整车质量的比重将达到30%-40%。

从2016至2020年将是我们汽车轻量化快速发展阶段,因此对玻纤复合材料的需求将明显加大。2016年我国汽车产销超过2800万辆,预计到2020年将达3000万辆,以平均车重1100kg、增强塑料用量占比20%计算,到2020年玻纤增强塑料潜在市场需求将达到60万吨。

3. 风电行业需求

风电叶片是玻纤制品的一大重要用途,根据测算,目前全国风电纱用量接近40万吨, 约占全部玻纤用量比重约10%。 在节能环保大趋势下,风能利用已成为可持续发展的重要方向,据GWEC发布的《全球风电报告:年度市场发展》显示2016年全球风电新增装机容量超过54GW,2017年全球风电年新增装机有望达到60GW,到2021年新增装机容量将增至75GW,且增长主要由亚洲国家引领,中国将继续处于领先地位。

供需分析及价格

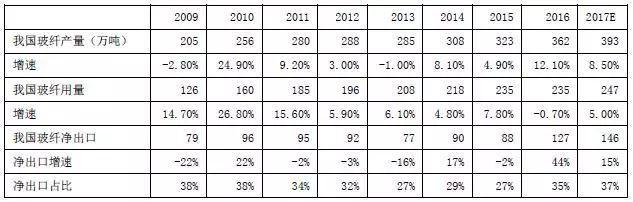

我国玻纤行业高度依赖于海外市场-----中国玻纤产能占全球的60%以上,且由于成本和规模优势,出口占比较高,净出口规模占我国玻纤产量的30%左右,大企业的出口比例会更高。

复苏中的周期:供需改善,周期景气向上

玻纤处于周期什么位置?目前玻纤行业处于周期相对低位,低端纱价格(代表性的就是缠绕直接纱)2016 年一路下滑,回到历史低位。2017 年以来价格平稳库存较低,继电子纱、中碱纱后,泰山玻纤、内江华原、OC 等企业部分无碱纱价格有所上涨。

来源:红眼兔