『分析』轻量化产业发展现状与技术解析,值得一看!

摘要

文章指出汽车轻量化是未来汽车行业的发展方向,对新能源汽车尤为重要,可提升续航里程。宝马等车企通过采用轻量化材料、优化结构设计及先进制造工艺实现轻量化。碳纤维材料虽有效,但成本高、修复工艺复杂,限制了其应用。随着碳纤维原材料价格下降,技术成本成为决定其应用的关键。全球多国推动轻量化材料应用,中国虽起步晚,但新能源汽车发展正加速此进程。文章还讨论了轻量化技术的具体应用及国际汽车节能标准法规动态,强调汽车轻量化对节能减排的重要性。

正文

汽车轻量化是未来汽车行业发展方向之一,特别是对于时下发展迅速的新能源汽车而言,重量的减轻直接意味着续航里程的增加。研究表发现,对纯电动汽车而言,整车重量降低 10kg,续驶里程可以增加 2.5km。所以越来越多的整车、零部件厂都开始重视轻量化。

一、轻量化技术

实现汽车轻量化的主要途径有三种:一是使用轻量化材料;二是优化结构设计;三是采用先进的制造工艺。国内外车企纷纷从这几方面入手,推动电动汽车轻量化发展,并取得了一定成绩。

1) 全新制造工艺减少零部件数量

碳纤维的应用将会带来一场革命,其原因在于碳纤维在汽车上的应用改变了传统汽车的设计思想、开发流程及制造工艺。碳纤维材料是可设计的,其零件工艺是多样化的,未来碳纤维应用于汽车没有标准化的材料,整个车和零件的开发过程就是材料开发过程,也是工艺开发过程。

铝型材的三维弯曲、钢铝焊接以及碳纤维零件的成型是目前面临的全新工艺。采用新工艺可大大减少零部件使用数量,实现轻量化目标。其中,碳纤维总成的方式已取得突破性进展。在兰博基尼Sesto Elemento的项目中,将前围、地板、后围集成为一个整体式座舱,取代了传统结构的48个零件,把零件分为4—6大片,成型之后直接粘接,工艺简单,减重效果突出。整备质量在加注燃料和其它液体之前只有960 公斤。

2)结构优化提高材料利用率

汽车车身结构轻量化采用结构优化设计方法,可以在保证车身结构性能要求的前提下,提高材料的利用率,减少冗余的材料,而达到车身结构轻量化的目的,结构优化主要包括尺寸优化、形状优化、形貌优化和拓扑优化。

拓扑优化作为结构优化的一种,不同于车辆构件的尺寸优化和形状优化,是对布局和节点联接关系进行优化,使结构的某种性能指标达到最优化。汽车厂在新车开发时,公司决策层会给出一个整车定义,包括车多大多重,涉及到成本控制,同时希望车达到什么性能。拓扑优化能够在给定设计空间,给定设计重量、设计性能的约束下,迅速得到一个布局和节点联接基本判断,为设计人员提供结构质量最轻、性能最优的力学传递路径方案。

3)应用碳纤维复合材料减重显著

高强度钢和铝合金都可以在一定程度上实现车身减重,而汽车用工程塑料和复合材料则对车体的减重最为明显,由此成为汽车轻量化的首选用材。发达国家已将汽车用塑料量的多少作为衡量汽车设计和制造水平的一个重要标志。2015年,我国车用塑料的用量已经达到1046万吨,而且呈逐年上升的趋势。

目前,北美汽车轻量化材料是全球最大的市场。预计该地区的年复合增长率约为 5.6%,在 2021 年达到362.3 亿美元。欧洲是全球第二大市场。未来,亚太地区轻量化材料市场将是这个行业中发展最快的地区。

碳纤维复合材料(CFRP)是汽车工业轻量化道路上的主要材料之一。但由于碳纤维及其复合材料的高成本限制了其在汽车轻量化领域的大规模应用。目前,商业级的碳纤维主要为PAN基碳纤维,其高成本问题主要集中在较高的PAN 原丝生产成本(占总成本的51%)和较长的生产流程。因此,降低车用CFRP成本的主要路径是降低碳纤维原丝成本,寻求低成本纤维生产工艺以及低成本的CFRP制备工艺。

除纤维成本外,车用复合材料最大的挑战是汽车行业高效率的生产预期,其中成型树脂是决定复合材料生产效率的最主要影响素之一。由于优异的粘合强度和模量、耐蠕变性、高韧性和良好的抗疲劳性能,环氧树脂通常是汽车复合材料生产商的首选。通过研究和开发“瞬间固化”(能够流动和彻底浸润纤维预制件,并在5 min之内固化)的环氧树脂及其配套的预成型和成型设备,从而开发高效、低成本的复合材料生产技术,已经成为降低车用复合材料成本的主要手段之一。

德国: 是当前汽车轻量化材料占比最高的国家,其次是美国和日本。德国汽车工业十分发达,在新材料工业和机械制造领域聚集了世界上最优秀的几个生产企业,具有推动汽车轻量化得天独厚的优势;其次,美国豪华品牌车型也较多,且电动汽车发展很快;日本是在碳纤维方面属全球首位,以东丽公司为代表,目前该公司全球遥遥领先;中国轻量化起步较晚,技术和应用程度都落后于德美日等发达国家。但是随着新能源汽车的发展,材料轻量化正在加速进行中。

美国:美国虽然高端豪华品牌车型也较多,但是美国汽车行业对于新型轻量化材料的热衷主要来源于新能源汽车的发展以及排放和能耗的压力,代表企业是特斯拉、GM、福特等。特斯拉目前的 Model S 和 Model X 在车身和底盘上基本都采用了铝合金和其他复合材料,而GM 的高端品牌凯迪拉克在近两年的新车型中也开始采用钢铝复合车身结构,比如凯迪拉克CT6,福特则是将铝合金车身首先搭载在 F150 这类高端皮卡车型上。

日本:目前日本汽车企业轻量化材料的使用也主要是集中在一些非结构件上,比如铝合金的发动机罩、塑料的翼子板和尾门等,还有就是底盘和发动机的一些铸铝件。其中代表企业是丰田的雷克萨斯和本田阿库拉。随着2020年全球的能耗和排放政策的越发严格,预计到2020年,日本汽车企业轻量化材料在底盘和车身中的占比会赶上美国,达到 20%左右。

中国: 中国汽车轻量化起步不足十年,借助新能源汽车崛起契机,对发达国家呈现赶超之势。汽车轻量化已经从分散化、高端化、单一化的 1.0 时代走向集约化、普及化、多元化的 2.0时代。轻量化的发展受到智能网联、节能减排、性能提升等多重需求牵引,通过全产业上下游深度合作,在轻量化材料应用、制造工艺、结构优化、零部件研发领域多面发力,使轻量化应用车型更加普及,其中新能源汽车细分市场将有望率先取得突破。

目前,不少车企不仅与汽车零部件供应商合作,还与碳纤维材料制造商建立合作关系以为其开发专用的新型碳纤维产品。如日产汽车、本田汽车与东丽公司联手开发汽车车体用新型碳纤维材料,赢创同江森自控、雅各布塑料、东邦特纳克斯公司共同研发碳纤维增强塑料轻质材料,东丽与戴姆勒达成共同研发协议为梅赛德斯-奔驰研发碳纤维复合材料部件等。 2017年日本东丽、三菱、帝人,美国赫氏等碳纤维行业巨头动作频频,布局覆盖航空航天、汽车轻量化等未来主要应用市场。

日本东丽工业株式会社是全球最大的碳纤维供应商,在全球26个国家和地区进行着事业运作;9月,东丽首次在欧洲建立一家树脂化合物生产基地; 11月研发出新的小丝束碳纤维品种Z600,着重在汽车工业领域推广;

日本帝人株式会社是全球第二大碳纤维产商,截止2016年三月份资本金未708.16亿日元,2016年度销售额达到7413亿日元,本期净利润为501亿日元,其中高性能纤维及其复合材料的销售额为1368亿日元,占比高达18.4%。主营业务包括高级纤维和复合材料(含高性能纤维、碳纤维及其复合材料两部分),电子材料和化工产品、医药医疗、交易零售、IT等。9月,帝人全资收购了美国CSP公司,将其打造成为高性能复合材料业务的核心企业,持续扩大集团在美国市场的影响力;

三菱化学是日本第三大碳纤维产商,2016年财年的销售收入达到了33761亿日元,其营业利润为3075亿日元,2016年度包含碳纤维业务在内的功能材料业务销售收入为8067亿日元,利润为815亿日元,同比增长7.66%。主营业务包括碳素材料、碳纤维及其复合材料、塑料加工品、化纤、聚合物、树脂、功能化学品、无机材料、农业及IT等;所生产碳纤维增强塑料被采用生产新奥迪RS 5Coupé车顶;

美国氰特是美国著名的化学材料生产企业,成立于1991年,总部设立在美国新泽西州,是世界上生产特种化学品和原材料的领导者之一。氰特公司是美国第二大小丝束碳纤维生产厂商,主营业务包括从事开发高科技聚亚氨酯、环氧复合物与合成树脂系列,其产品主要涉及浇注、包封、敷形涂层、粘合、密封、模具树脂、合成橡胶等领域。2017年收购了进复合材料和工艺材料的顶级供应商UMECO;

美国赫氏拥有40年的碳纤维制造经验,有大量的航空航天数据资料;是中模量碳纤维技术(小丝束)的领导者。就在2017年11月,赫氏与UTC航空系统公司签署延长协议,将现有协议延长到2030年,为后者发起的商业航空项目供应先进复合材料;

中国石化上海石油化工股份有限公司是中国最大的炼油化工一体化综合性石油化工企业之一,也是全国最大的乙烯生厂商之一,是中国重要的成品油、中间石化产品、合成树脂和合成纤维生产企业,拥有独立的公用工程、环境保护系统,及海运、内河航运、铁路运输和公路运输配套设施。主营业务包括汽油、柴油等炼油产品、丙烯腈等化工产品、聚乙烯等塑料制品、聚酯切片等纤维产品等。公司生产的碳纤维片材应用到立交桥加固工程中,实现了碳纤维在建筑物加固领域的大范围应用;

随着汽车轻量化的进展,铝合金、镁合金以及高强度钢等材料由于比强度高,使用量增幅也非常明显,制造行业的持续快速发展,特别是机械、汽车、机电、造船等行业,对优特钢的需求强劲,成为支撑优特钢市场的直接动力。主流企业有:

大冶特钢:大冶特钢的主导产品为齿轮钢、轴承钢、弹簧钢、工模具钢、高温合金钢、高速工具钢等特殊用途的钢材,有800多个品种,1800多种规格,可向汽车、石油、化工、煤炭、电力、机械制造、铁路运输等行业以及航海、航空、航天等领域提供服务,产品畅销国内外,远销世界五大洲近30个国家和地区。

太钢不锈:目前国内最大的不锈钢生产基地,也是国际上重要的不锈钢生产厂家之一,是国内唯一的全流程不锈钢生产企业,产量和市场占有率居全国第一。

方大特钢:公司经营范围包括汽车钢板弹簧、扭杆弹簧、圆簧、弹簧扁钢、减震器等。

西宁特钢:公司旗下共有一家全资子公司、三家控股子公司,拥有铁矿、煤矿、钒矿、石灰石矿等资源。已形成年产铁100万吨、钢120万吨、钢材110万吨、焦煤120万吨、焦炭70万吨、采选铁矿360万吨、铁精粉120万吨的综合生产能力。

铝合金生产企业主要有:忠旺铝材:亚铝集团、南山集团、凤铝铝材、帕萨集团、美铝、诺贝利斯、三菱铝业等

忠旺铝材:全球领先的工业铝型材研发制造商,致力于交通运输、机械设备及电力工程等领域的轻量化发展。忠旺集团是目前全球第二大、亚洲及中国最大的工业铝型材研发制造商。集团总部位于中国辽宁省,建有全球领先的铝合金倾动熔铸设备及亚洲规模最大的特种工业铝型材模具设计制造中心。

南山集团:产业链涵盖能源、氧化铝、电解铝、铝型材、铝板带箔、航空材料等各个环节,终端产品广泛应用于航空航天、船舶、高速列车、电力、汽车、集装箱等若干领域。

凤铝铝材:集铝合金型材研发、生产与销售等为一体的综合性大型民营铝型材企业。拥有南海和三水两个大型生产基地,占地总面积90万平方米,建筑面积近70万平方米。主要从事研发和生产建筑类、装饰类、工业类、军工类、航空航天类、特种铝合金型材等产品。

萨帕集团:主产品为铝型材(建筑铝型材、建筑门窗幕墙工程、工业铝型材)和铝汽车热传输材。

镁合金板材国内外制造商主要有:德国蒂森克虏伯、韩国浦项钢铁公司、英国伊利科创、西部钛业、营口银河等。

中铝洛铜:国内最早专业化生产镁合金板材的企业,累积产能国内最高,

闻喜银光:国内最早进行车辊铸轧工业化生产和应用的企业,镁合金产业链最为齐全

国内主要的轻量化技术

1)少片簧技术

少片簧说得即是用四片或者是三篇板簧代替原来的十片板簧,前桥采用抛物线的板簧结构。在保证承载力的同时可以降低自重数百公斤,刚刚全国上市的超级轻量化卡车乘龙H5也使用了该技术,降低自身自重。且国内高速物流用车大多都是这样的结构,适合标载运输。

2)高强度钢板

轻量化时代,为达到降低卡车自重的目的,高强度钢也逐渐进入人们的视线,但是目前行业内说的高强度钢就是指高强度钢板,国内能生产先进高强度钢的企业有宝钢、武钢、鞍钢、本钢、首钢等。而我们超级轻量化卡车乘龙H5的大梁与板簧均采用了宝钢超强型钢材,强度高,承载力强,且结构通过优化设计,在保障车架的同等承载力情况下,可降低自重13% 。

3)铝合金材质

近年来,铝合金材质一直都是卡车行业十分关注的话题,不少卡车上都应用上了铝合金。如超级轻量化卡车乘龙H5,其变速箱、1000L大油箱与储气筒均采用了铝合金材质,自重轻至7.5吨!铝合金不仅在重量上比铁质轻,更重要的是,在讲究环保的当今时代,铝合金的油箱可以大幅减少燃油燃烧后对环境的污染,更加符合国家对于卡车行业的政策要求。

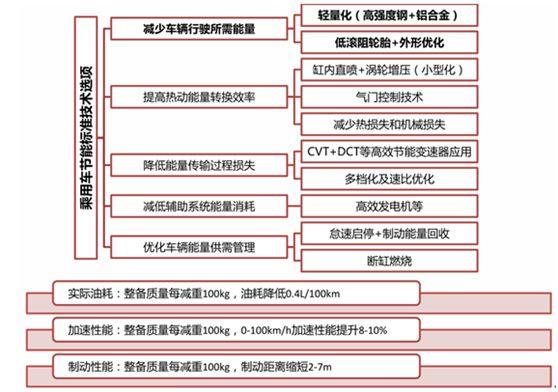

二、轻量化节能减排

世界多个国家和地区都制定了节能减排目标,我国也明确到2020年乘用车新车平均燃料消耗量达到5L/100km,节能减排的压力较大。在当前诸多节能减排路径中,汽车轻量化是最容易实现、潜力相对较大的方式,对于乘用汽油车,每降低100kg,最多可节油0.39L/100km。另一方面,对于新能源汽车来说,也需要通过汽车的轻量化来提升续航能力。

国际汽车节能标准法规动态及趋势分析

第四阶段乘用车燃料消耗量限值达标要求

节能技术方向

中国汽车产业的发展面临着能源和环境保护问题的巨大压力。为了减少排放和能源消耗,满足日益增长的消费者对汽车的需求,促进我国汽车轻量化材料及加工工艺技术水平的提高,加快推进汽车轻量化材料新工艺的产业化应用,汽车轻量化是未来环保发展的趋势和必要条件。

来源:智享汽车圈