锂电注液工艺及其设备解析!

锂电池电解液作用就是正负极之间导通离子,担当充放电的介质,就如人体的血液。如何让电解液充分而均匀的浸润到锂电池内部,成为重要的课题。因此,注液工艺是非常重要的过程,直接影响电池的性能。

图1 真空-加压注液示意图

如图1所示,在商业电池组装的过程中,电解液通过定量泵注入密封腔室内,将电池放入注液室,然后真空泵对注液室抽真空,电池内部也形成了真空环境。然后注液嘴插入电池注液口,打开电解液注入阀,同时用氮气加压电解液腔室至0.2-1.0Mpa,保压一定时间,注液室再放气到常压,最后长时间静置(12-36h),从而让电解液与电池正负材料和隔膜充分浸润。当注液完成后,将电池密封,电解液理论上会从电池顶部渗入到隔膜和电极中,但实际上大量的电解液向下流动聚集在电池底部,再通过毛细压力渗透到隔膜和电极的孔隙中,如图2所示。

通常,隔膜由多孔亲水材料组成,孔隙率一般比较大,而电极由各种颗粒组成的多孔介质。普遍认为,电解液在隔膜中的渗透速度比在电极中更快,因此,电解液的流动过程应该是先渗透到隔膜,随后穿过隔膜渗透到电极中,如图2所示。

图2 电解液浸润电芯示意图

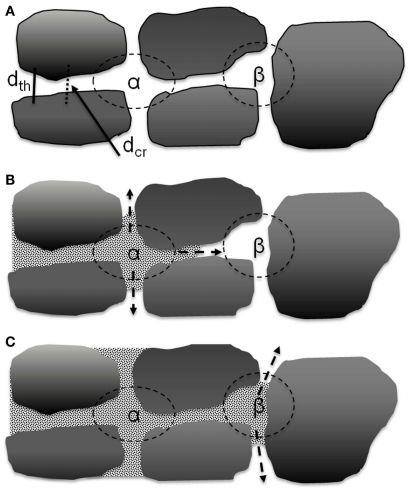

在电极中,三个或四个大的活性物质颗粒之间形成较大的孔腔,而孔腔之间通过两个平行颗粒之间的狭长通道联通,电解液先在孔腔内汇聚,然后扩散到附近的喉部。因此,电解质的润湿速率主要受联通孔腔之间的喉咙和孔腔体积控制。如图3所示,α孔腔由四个颗粒组成,与周围孔腔通过四个喉道联通,β孔腔由三个颗粒组成,与周围孔腔通过三个喉道联通。

图3 电极内孔腔结构示意图

如图4所示,电解质在电极孔隙中扩散的机理可看作是三种力之间的相互作用:来自电解质流动的压力Fl,由于表面张力Fs而产生的毛细管力,以及孔中空气产生的阻力Fg。注液时,对电池抽真空可以降低空气产生的阻力,而对电解液加压注入则可以增加液体流动的驱动力。因此,抽真空-加压注液有利于电解液的浸润。

图4 电解液在孔隙内扩散动力学示意图

对于电解液的毛细管运动,可由Washburn方程描述:

h为时间t时的液体渗透高度,r为毛细管半径,γlv液气表面张力,ϑ接触角, Δρ 密度差, η粘度。由此可见,电解液的粘度,与电极的润湿接触角,表面张力等特性对浸润过程都会有影响。

电解液浸润就是在电极孔隙内驱赶空气的过程,由于孔隙结构的尺寸和形状随机分布,往往会出现电解液浸润速率不同,从而导致空气聚集在集流体附近,被四周的电解液包围,陷在电极中,电解液浸润饱和程度总是小于1。几乎所有大空隙都填充电解液了,但许多地方都存在着小空隙,小空隙代表被固体颗粒包围的空气残留。因此,如何尽量减少这种空气残留就是提高浸润程度的关键。