案例分享 | Digimat助力航天3D编织材料模拟降低安全裕度,实现结构减重

本文摘要(由AI生成):

复合材料在航天领域的应用因其优异性能而大幅增长。特别是3D织物,通过三方向增强提升了分层失效模式下的损伤容限。然而,确定满足技术指标的3D编织方案耗时且复杂。Sonaca公司采用Digimat工具,实现了3D编织部件的多尺度分析,准确预测了部件性能,降低了安全裕度和火箭连接环重量,为航天领域的发展提供了重要支持。

1 行业背景

得益于固有的优异力学性能和低密度,在过去几十年中,复合材料在航天领域的应用比例大幅增加。对于传统2D复合材料,由于厚度方向性能较弱,人们主要关注分层导致的性能下降。基于厚度方向增加的交织纱线,3D织物可实现3方向的增强,在分层为主要失效模式的冲击载荷下,获得更好的损伤容限性能。

图1: 三维机织件的预测虚拟试验

2 挑战

随着3方向增强相的加入,可能的交织组合变得非常多,如果没有Digimat这样的仿真工具支持,确定满足热-力技术指标的3D编织方案,耗时可能会变得令人望而却步。 一旦编织体的力学性能得到充分表征,就需要评估真实服役条件下完整组件的性能。

弄清3D编织体的特性,并尝试在组件级别再现测试条件。

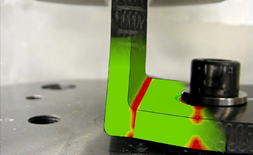

图2: 3D编织零件仿真

3 解决方案

图3: Digimat中分析3D编织复合材料

如今,随着Digmat的应用,对部件性能的预测更加准确,并且可以显著降低部件重量,这对航天发射装置的至关重要。

– Nicolas Van Hille, Research and Technology Manager, Sonaca

4 成果和获益

图4: 失效模式预测一致(仿真/测试)

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2020-08-18

最近编辑:3月前

还没有评论

相关推荐

最新文章

热门文章