PERA SIM Explicit显式动力学在汽车行业的应用

安世亚太显示产品经理

李中明

0.引言

随着汽车行业的迅速发展,车辆性能和安全性的要求日益提高。为了满足这些要求,汽车制造商需要不断改进车辆的设计、材料和制造工艺。在这个过程中,计算机仿真技术发挥着越来越重要的作用。PERA SIM Explicit显式动力学软件作为一款安世亚太自主开发的通用显式仿真计算工具,能用于汽车行业的冲击与碰撞等安全评估相关的应用场景,为汽车工程师提供设计支持和仿真手段。

1.PERA SIM Explicit

显式动力学的基本原理

1.1 数值计算方法

1.1.1 控制方程

PERA SIM Explicit显式动力学软件最基本的守恒控制方程为质量守恒、动量守恒和能量不严格守恒(增加能量误差判据)。质量守恒是指微元控制体内质量的减少率等于流出控制体的质量净流量。在拉格朗日坐标系中,由于拉格朗日网格和材料一起移动和变形,因此每个控制体自动满足质量守恒。物体在当前时刻的密度可以通过初始质量和当前体积得到,如下式所示。

式中ρ为材料当前密度;ρ0为初始密度;v0为初始体积;m为物体质量;Vr为当前时刻物体的体积。

动量守恒是指微元体中流动的动量对时间的变化率等于外界作用在微元体上的各种力之和。拉格朗日算法中,用加速度和应力张量的关系式表述动量守恒,如下式所示。

式中∂为应力张量,应力张量分为静水分量 p 和偏分量如下式所示:

静水压力p拉伸为正,压缩为负;q为实际求解方程中加入的伪粘性力。

能量守恒是指进入微元体的净热流量加上体力与面力对微元体所做的功等于微元体中内能的增加率,能量守恒方程为如下式所示。

式中e为内能;ε为应变张量,应变张量由应变率和速度 的关系式确定。

的关系式确定。

1.1.2 数值算法

PERA SIM Explicit是一款基于显式积分的Lagrange有限元分析求解器,能够用于结构实体、壳、板和梁的三维模型分析,可求解涉及到几何非线性(大位移、大转动和大应变)、材料非线性和接触非线性的瞬态动力学问题。

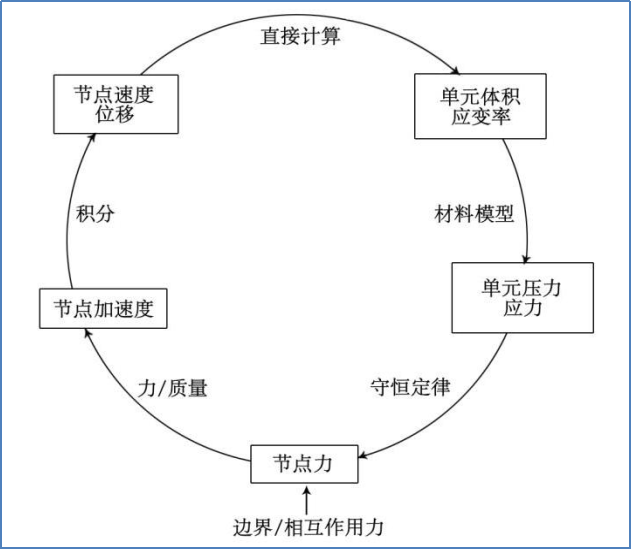

Lagrange 算法中每个网格单元的顶点跟随填充材料一起移动、在单元和单元之间不会发生物质流动,Lagrange算法每个循环的时间步长的计算过程如下图所示。

图1 Lagrange算法循环

2.PERA SIM Explicit 在汽车行业的应用

2.1 整车碰撞分析

PERA SIM Explicit显式动力学软件包含前处理模块、求解模块、后处理模块,通过前处理进行车辆几何模型的有限元网格划分、材料模型定义、初始与边界条件设置、接触定义,提交求解计算,计算完成后通过后处理进行仿真结果的处理。模拟车辆相关的显式仿真分析,包括保险杠分析、整车碰撞分析及零部件的成型工艺分析等。

汽车碰撞安全是衡量车辆性能和安全性的重要指标。PERA SIM Explicit 可以模拟车辆在各种碰撞条件下的响应,如速度、角度和载荷等,为工程师提供详细的碰撞分析结果。这些结果可以帮助工程师设计出更加安全的车身结构和安全装置,提高车辆的碰撞安全性能。

点击下方视频,查看精彩案例演示

2.1.1 计算模型

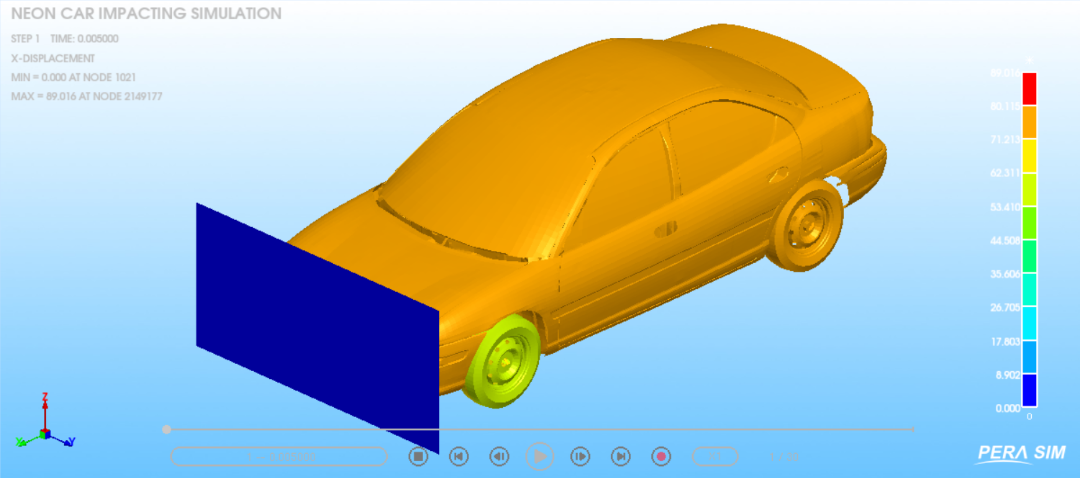

下面是整车进行的碰撞安全分析。整车模型共有372个部件,单元数271147,节点数283909;连接有焊接、刚性连接等;材料涉及线弹性,橡胶,刚体,分段弹塑性,蜂窝铝,泡沫,点焊,弹簧,阻尼等;载荷使用地面重力加速度;初始速度为15.650m/s。

图2 整车碰撞分析

2.1.2 计算结果

图3 计算结果图

图4 计算结果与商软对比1

图5 计算结果与商软对比2

2.2 电池包分析

随着新能源汽车的普及,汽车工程师需要面对越来越多的新技术和新挑战。PERA SIM Explicit 可以为新能源汽车提供电池包的跌落碰撞安全分析,通过分析提供或优化产品性能其提高其性能和安全性。

电池包安装于新能源车车架上,车辆在公路上高速行驶时会遇到急减速、制动工况产生强烈的冲击和振动,这些工况作用下会对电池单体产生强烈的破坏,尤其车辆碰撞时对电池单体的破坏更严重。国家标准GB/T31467.3对电动汽车电池系统安全性测试规定了较多工况,这要求电池包需要进行这个工况的验证实验。如果这些试验不能一次通过,则可造成电池系统开发过程成本的大幅度提高,通过CAE分析可大幅节约该部分成本。

本例根据动力电池法规《GBT31467.3-2015电动汽车用锂离子动力蓄电池包和系统第3部分安全性要求与测试方法》中适合采用显式动力学进行仿真的部分进行测试,以跌落冲击为例,工况等效为电池包总成垂面以5m/s初始速度冲击刚性墙。

点击下方视频,查看精彩案例演示

2.2.1 计算模型

根据动力电池法规《GBT31467.3-2015电动汽车用锂离子动力蓄电池包和系统第3部分安全性要求与测试方法》中采用PERA SIM Explicit进行仿真的部分进行测试,以跌落冲击为例,工况等效为电池包总成垂面以5m/s初始速度冲击刚性墙。

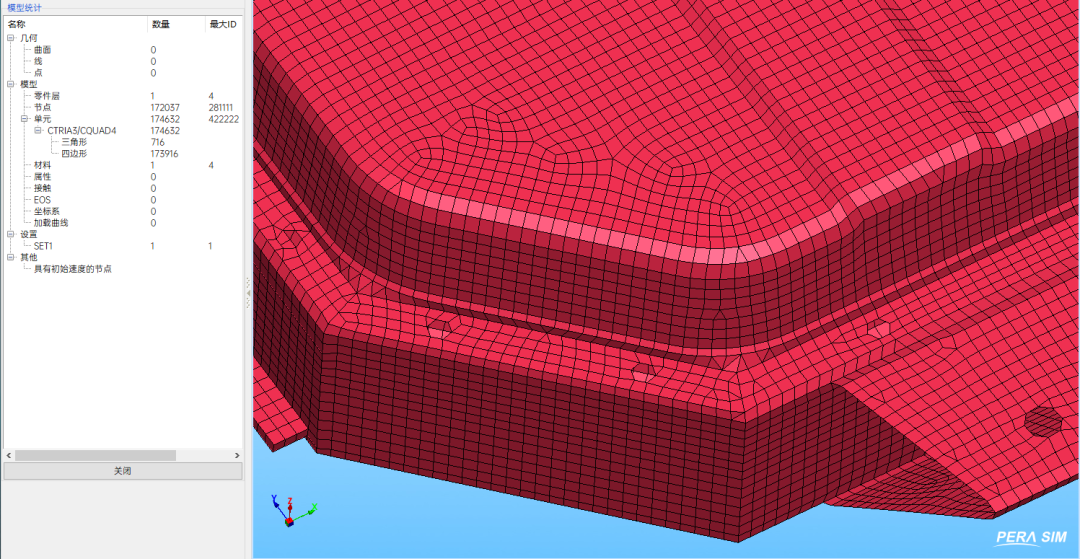

电池包模型采用三/四边形一阶壳单元,厚度2mm,单元尺寸8mm,网格总数174632;材料:密度7.85e-9t/mm3,杨氏模量206800Mpa,泊松比0.3;接触:电池包与刚性地面使用面接触;初始条件:电池包以5m/s速度垂向冲击刚性墙,刚性墙与电池包间距为5mm;计算时间:0.05s。计算模型如下图所示。

图6 计算模型整体与局部图

2.2.2 计算结果

图7 计算结果与商软对比

图8 计算结果与商软对比1

图9 计算结果与商软对比2

图10 计算结果与商软对比3

图11 计算结果与商软对比4

2.3 汽车钣金成型分析

随着汽车工业的飞速发展,对汽车零部件的制造质量要求越来越高。钣金成型作为汽车制造中的重要环节,其工艺水平直接影响到汽车零部件的质量和性能。PERASIM Explicit可有效地预测和分析钣金成型的过程,帮助工程师优化成型工艺,提高产品质量。

PERASIM Explicit 在汽车钣金成型仿真分析中的应用主要有:预测变形和残余应力、优化成型工艺、分析材料性能、仿真模具设计。下面是一个采用PERASIM Explicit进行钣金成型分析的典型应用案例。

点击下方视频,查看精彩案例演示

2.3.1 计算模型

图12 几何模型

图13 网格模型

2.3.2 材料模型

使用弹性弹塑性力学模型分别用于模具和钣金件,钣金件使用PERASIM Explicit的MATS2材料模型。MATS2材料模型在mm-s-tonne单位制下的参数为:密度为2.7,杨氏模量为0.69,泊松比为0.3,屈服应力为0.000818,材料应力应变参数如下表和图:

表1 应力应变值

图14 应力应变曲线图

2.3.3 计算结果

在钣金成型仿真分析中涉及材料非线性、几何非线性和接触非线性问题,采用隐式分析会受到收敛问题的挑战,而采用PERA SIM Explicit 显式动力学软件可以实现三种高度非线性同时存在问题的求解。下图是通过加速度作为每个循环的基本求解结果,进行积分得到速度、再积分得到最终求解时刻的位移结果。

图15 总位移结果图

3.结论

综上所述,PERA SIM Explicit 显式动力学在汽车行业的应用具有广泛的前景。随着汽车技术的不断进步,计算机仿真技术将继续发挥其重要作用,为汽车工程师提供更加高效和精确的设计支持。

安世亚太具有业界完整的自主仿真技术体系,引领中国自主仿真技术发展。自主研发的PERA SIM通用仿真软件能够提供通用物理场(结构、热、流体、电磁、声学)及耦合场分析功能,以及能同时适用于结构、流体、电磁、声学等学科的通用前后处理器。