电机用复合材料的研究现状与解决方案

1. 引言

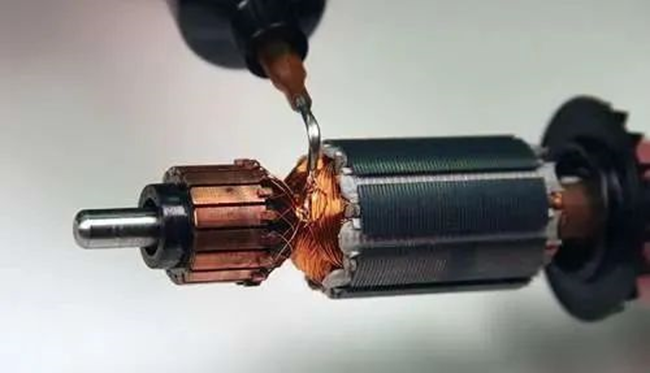

随着电动汽车和可再生能源的崛起,电机作为核心动力装置正面临着前所未有的挑战与机遇。在提高电机性能、降低能耗、延长使用寿命的过程中,复合材料的应用成为引领未来发展的关键技术之一。随着复合材料技术的发展,玻璃纤维和碳纤维等高性能材料逐渐应用于电机的结构部件。这一阶段的主要关注点是提高电机的轻量化和耐久性,以满足新兴的高性能需求。近年来电机制造商和研究机构通过不断创新,将复合材料融入电机设计中,以实现更高效、更可靠的电机性能。接下来我将通过综合多个案例和最新研究,来进一步深入分析电机用复合材料的研究现状,并介绍创新解决方案。

2. 电机用复合材料的研究现状

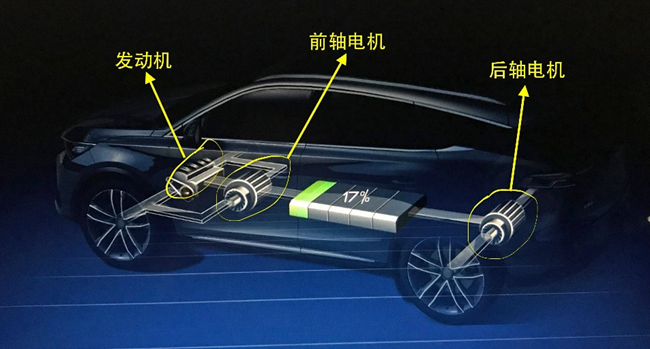

首先是电机轻量化的设计。电机轻量化设计中,碳纤维增强热塑性塑料在电机结构中的应用为轻量化提供解决方案。在电动汽车中,采用该材料制造电机外壳既提高强度又减轻整体重量,为电机性能提升奠定基础。特斯拉的电动汽车采用碳纤维增强复合材料作为电机外壳主材料,成功实现了电机轻量化设计,进一步提高了电动汽车能效和续航里程。

RoshX,成立于1921年,是一家工业自动化领域的中型企业。RoshX实现高效电机的关键因素之一是集成轻量化技术,采用纤维增强塑料替代旧技术相关组件。这不仅减轻了电机重量,还提高了驱动系统的电气和机械性能。酚醛复合材料具有电气绝缘性和耐腐蚀性,可以用单个塑料组件替换多个金属零件。

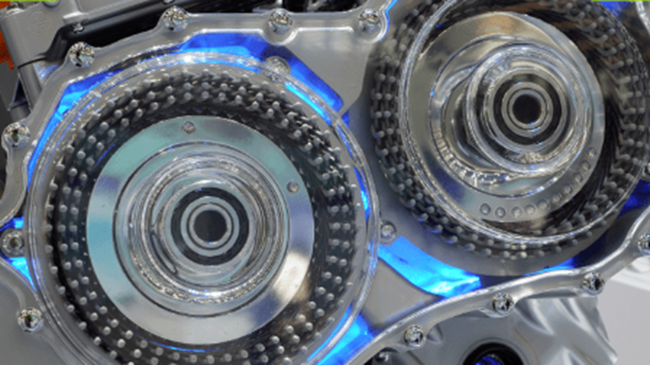

在永磁电机设计中,采用热塑性树脂套筒的创新设计可提高电动机的功率密度和性能。Trelleborg Sealing Solutions公司通过自动纤维铺放和原位固结技术等先进工艺,成功制造适用于电动汽车用永磁电动机的复合材料套筒,满足高性能要求。

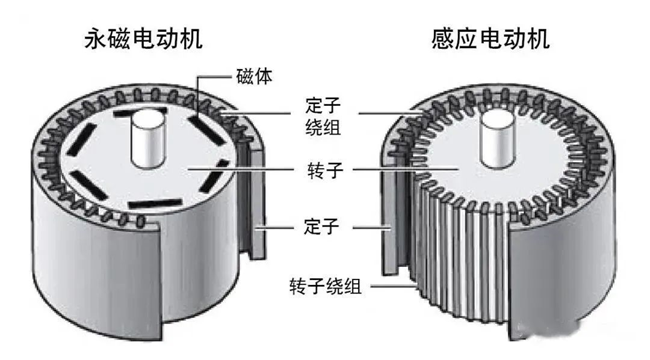

其次是研究提高电机的工作效率。永磁电动机相较于感应电动机在功率密度和转矩密度上有优势,复合材料进一步提升了其性能。以Trelleborg公司的热塑性复合材料套筒为例,改进了永磁电动机套筒设计,提高了电机效率。该套筒轻量、强度高、耐磨性强,为电机长期稳定运行提供可靠支持。Trelleborg通过自动纤维铺放和原位固结技术,为永磁电动机提供高效、轻量的设计解决方案,有效提高了性能和效率。

在电动飞机领域,复合材料也广泛应用。Trelleborg与电动汽车制造商合作,为NASA资助的737电动飞机提供碳纤维/PEEK套筒支持。这显示了复合材料套筒在电机设计中的成功应用,不仅在地面交通工具,也在航空领域得到应用。研究表明,提高电机效率的方法之一是采用软磁复合材料(SMC)或铁粉材料替代传统方法。软磁复合材料具有成本效益高、生产工艺环保等优势。粉末冶金技术减少了材料浪费,提高了效率,但采用这种材料后,需要重新分类磁路设计,以弥补复合材料的磁性。

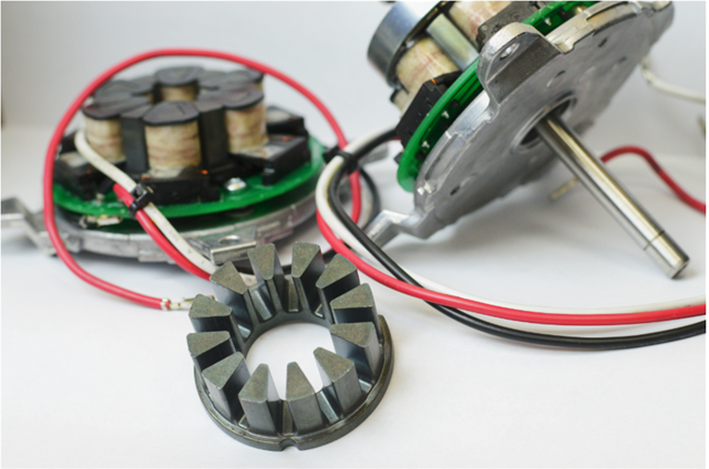

由于缘材料及绝缘系统对电机的运行寿命、可靠性至关重要,单就电动汽车驱动电机而言,将直接影响到车辆安全驾驶及乘客人身安全。几年来电机绝缘系统中发挥重要作用,特别是在恶劣环境下表现出色。酚醛复合材料的卓越电气绝缘性能和耐腐蚀性使其成为理想的选择。杜邦电子的最新技术进展显示,基于其Kapton® MT+的NKN (Nomex®/Kapton®/Nomex®) 槽绝缘复合材料已成功商业化应用于高端电动汽车的800V电机中。该材料集成了高导热Kapton® MT+聚酰亚胺薄膜和Nomex®纸,轻量、强度高,为电机提供了卓越的效率和可靠性。

在传统非油冷驱动电机槽绝缘中,采用两层聚芳酰胺纤维纸和一层PI薄膜的复合材料,具有成本较低的H级耐热等级。然而,随着油冷电机的兴起,这种柔软但不耐油的材料遇到了挑战,导致绝缘性能下降。电机工程师为了提高耐油性能,可能采用单层厚型聚芳酰胺纤维纸,但这会牺牲电气性能,并增加整个电机制造的成本。尽管这些材料主要应用于汽车零部件,但在工业驱动应用中仍具有潜力。电机工程师正在研究使用纤维增强塑料,通过集成设计来增强转子、定子和外壳的冷却功能,确保这些组件满足严格的操作要求。这一趋势表明,复合材料在电机技术领域持续发挥创新作用,推动电机性能和效率的不断提升。

接下来就是电机的损失热量,因为电机在运行中会产生大量的热量,而复合材料通常具有良好的热传导性能。通过合理设计复合材料的导热结构,可以有效地散热,提高电机的热性能。这对于提高电机的工作效率、降低温升,具有重要的意义。新能源汽车电机的散热系统采用碳纤维增强复合材料,纤维增强聚合物材料用于制造带有金属销的外壳,以提高除冷却液套之外的整个厚度的导热性,如果设计得当,可以提高刚度,增强材料阻尼性能,并在重量较轻的情况下提高损伤容限。在电机和纤维复合材料连接的区域,可以实现更高的固有频率来增强的阻尼性能。使用高模量纤维,除了具有巨大的轻质潜力外,还可以实现低噪声。

在复合材料套筒的设计中,Trelleborg采用了连续纤维增强预浸料的自动纤维铺放和原位固结技术,实现了薄壁设计,增加了转子磁体与定子之间的距离。这种设计在提供高强度的同时,最大程度地提高了永磁电动机的功率密度,减少了电机的电磁功率和效率损失。在复合材料套筒的制造中,防止径向力引起的疲劳或突然失效是一个重要考虑因素。通过调整纤维铺放角度和添加轴向增强层,Trelleborg的套筒设计成功应对了这一挑战。这种创新设计不仅提高了套筒的弯曲刚度,还有效减小了磁体应力,确保了永磁电动机的性能和耐久性。此外,Trelleborg的原位固结技术不仅提高了复合材料套筒的生产效率,还消除了传统热固性复合材料套筒制造中的多个加工步骤。该技术使得一步操作即可完成套筒的缠绕和固结,无需二次加热或加压,极大地提高了生产效率。采用热塑性复合材料的套筒不需要与转子分开制造,而是直接在转子上缠绕完成,减少了制造的复杂性。

尽管稀土金属价格的波动可能对永磁电动机的成本造成一定影响,但其在电动汽车中的卓越性能使其仍然备受青睐。复合材料套筒的不断创新和应用,将为电机行业带来更多机遇。未来,我们有望看到更多电机制造商采用复合材料套筒技术,以提高电机性能、降低能耗,推动电动汽车和电动飞机等领域的技术进步。

3. 电机用复合材料的创新解决方案

一、先进制造工艺

随着自动纤维铺放(AFP)和原位固结技术(ISC)等先进制造工艺的广泛应用,电机用复合材料的制造迎来了新的突破。这些技术的引入使得复合材料的制造更加精密和灵活。特别是AFP技术,通过自动控制纤维的铺放,可以实现复杂形状和大尺寸结构的高效制造,为电机的定制化设计提供了更多可能性。同时,原位固结技术的使用进一步简化了制造过程,提高了生产效率。Trelleborg公司在电机套筒的制造中采用了AFP和ISC技术。这种工艺不仅提高了生产效率,同时也为电机设计提供了更大的灵活性,满足了不同电机尺寸和形状的需求。

二、多维度复合材料结构设计

在电机技术的发展过程中,在结构方面不断的优化和完善,同时的材料的发展方面,进一步向着复合材料进行推进,更有效融合高强钢,轻金属工程塑料等一系列相关内容。在复合材料的应用和发展的过程中,更充分体现出良好的设计效果,使多种材料融合在一起,实现优势互补,进而更充分地体现出应有的聚焦和优化设计效果,以此为新能源汽车未来的发展成效的取得提供必要的保障。

电机套筒的设计在多层薄壁方面取得了创新突破。为了提高套筒的强度,降低重量,并抵抗径向力的影响,采用多层薄壁设计成为一项重要的解决方案。这种设计不仅确保了套筒的结构稳定性,还有助于提高电机的性能和寿命。Trelleborg公司的套筒采用了多层薄壁设计,通过增加薄壁层数,提高了套筒的整体强度,有效减小了径向力对电机的影响。这一设计创新在提高电机性能的同时,确保了套筒在高速旋转中的稳定性。

再如,Höganäs和一家国内专业研发设计和制造的电机生产商合作,在其为车床电主轴量身定做的创新主轴电机产品上成功应用了Somaloy材料,永磁径向磁通盘式电机是Höganäs复合材料的另一个新应用特点是超高能量密度、超薄、超轻、超高的电机效率等特性。可以实现双电机积木式组合;具有高达96%的高效率,并基于其电磁原理具有更宽广的高效区域覆盖范围,从而具有更佳的节电和更长的行驶里程;超高能量密度,体积功率密度可达12.9kW/L,有效重量扭矩密度可达 22Nm/kg;超小体积,超轻重量,仅是当前永磁同步磁阻电机体积和重量的50~60%超薄盘式特征,是轮边电机驱动的最佳解决方案

三、创新性多尺度制备工艺

激光加热技术多次应用成为复合材料结晶的创新解决方案。Trelleborg公司采用多次激光加热确保套筒在各个区域达到理想结晶状态,提升了碳纤维增强PEEK套筒的整体稳定性,进一步提高了电机性能。

新日铁公司通过热力学相图计算分析无取向硅钢中加入Ti、Nb析出强化的可能成分和工艺。发现加入Ti较难达到目标屈服强度,而加入Nb时,成分为0.02%C-0.2%Nb,加热温度为1200℃,终轧温度尽可能高并快冷至600℃左右可达目标强度。通过Cu析出强化途径成分和工艺设计简单、操作窗口灵活,经济成本较低,工业可行性高。有针对性的研发进尺寸预制体成型工业,制备环形胚体和通风散热结构,提高原材料利用率,减少制动盘的机械加工量,降低整体材料制备成本。

四、高性能树脂的研发

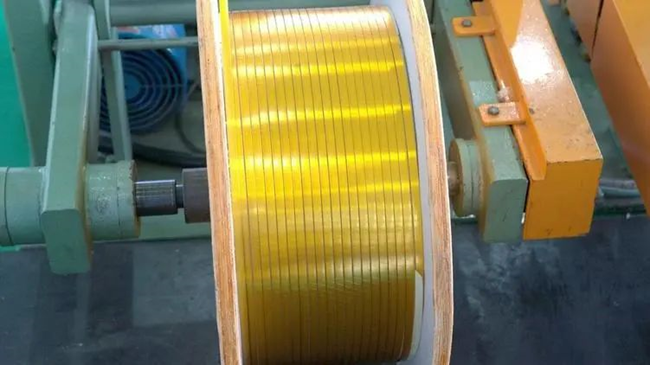

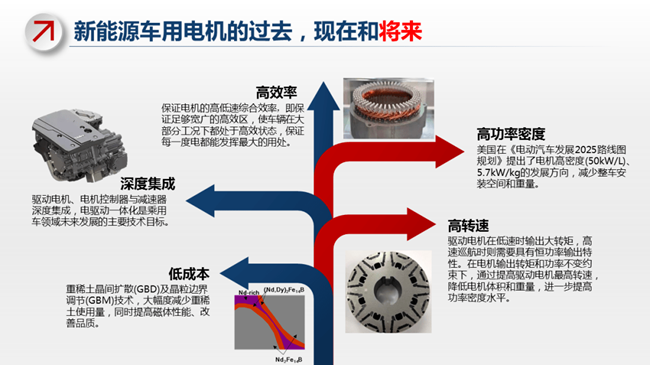

在电机用复合材料的研究中,高性能树脂的创新应用成为关键解决方案。PEEK(聚醚醚酮)等高性能树脂因其卓越的耐磨性、耐化学性和高温稳定性而备受关注,尤其适用于复杂电机工作环境,为电机可靠性和耐久性提供有力支持。未来绝缘材料需要攻克的关键技术及瓶颈包括:1. 耐电晕、高PDIV漆包线制备技术:重点突破耐电晕漆包扁线的涂制技术,解决涂层附着力低、应用工艺性差等问题,以满足高频、高压碳化硅PWM驱动电机用线的需求。2. 耐电晕、高导热绝缘浸渍树脂制备技术:克服浸渍树脂粘度低、添加高导热填料后易沉淀及渗透性不佳等问题。3. 耐电晕、耐ATF油、高导热柔软复合材料制备技术:解决使用高导热片状无机填料进行改性导致机械强度降低及应用工艺性不佳的问题。4. 高导热、无卤阻燃灌封树脂(胶)制备技术:克服添加高导热填料后粘度增大、抗开裂及应用工艺性差等问题。5. 耐电晕、高导热绝缘系统设计及制造技术:解决材料相容性问题,实现性能叠加与互补,大幅提升电动汽车电机绝缘系统的无局放、耐电晕、高导热性能。

五、互联网模式思维的融合

在人工智能技术和电动化技术的推动下,相关材料呈现出智能化、网联化和电动化的趋势。特别是在智能座舱和智能驾驶方面,智能材料得到更广泛应用,使新型材料在集成性、功能性和装饰性等方面带来显著创新效益。这同时满足了消费者对个性化的需求,体现了智能化材料技术和涂装材料在汽车领域的应用效果。作为汽车行业的支柱,新型原材料在应用方面需要与汽车领域各个链层充分连接,构建有效的沟通桥梁。这有助于推动新型材料与汽车行业的发展动态充分融合,实现更加有效、高质量的发展。未来,这种紧密结合将是汽车工业解决和优化电机问题的必然趋势。

4.小结

新型材料在汽车领域的应用正朝着低碳、轻量化的方向迅速发展。在全球节能环保的趋势下,新能源汽车采用的各类新型材料,如碳纤维复合材料、高性能纤维汽车、轻合金材料等,逐渐向绿色低碳和轻量化方向演进,这成为不可逆转的趋势。轻量化材料在汽车制造中将得到广泛应用,呈现出巨大的应用价值。

绿色低碳材料方面,低碳橡胶材料和碳纤维复合材料等也将在新能源汽车中得到更广泛的应用。汽车材料的工艺技术和材料匹配等方面也将得到深入研究和广泛应用,展现出更为显著的应用优势。在新能源汽车的发展过程中,新型材料的广泛应用需要明确其应用优势和效能,使各类材料的作用得到充分体现,为新能源汽车的良好发展提供必要的支持。

电动汽车驱动电机行业正面临成本、技术和市场的竞争。未来需要上下游各相关方协同合作,共同推进基础和应用需求研究,加快制定结合绝缘材料生产及下游电机用户需求的不同层级的技术标准,包括国家标准、行业标准与团体标准。这将有助于推动电动汽车驱动电机行业更加健康、持续地发展。