Maxwell仿真:极槽配合对永磁无刷直流电机性能的影响

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

导读:采用 Maxwell 软件对12槽10极和12槽8极的表贴式永磁无刷直流电机建立了有限元 2D模型,对电机主要性能参数进行了比较分析,如齿槽转矩、反电动势、转矩脉动等进行了比较,通过分析可知,12槽10极永磁无刷直流电机性能更佳,反电动势正弦性更好,转矩脉动和齿槽转矩更小,该研究成果为永磁无刷直流电机的设计工作提供参考依据。11月14日20时,仿真秀主办的《2023电机设计仿真技术交流月——探索电机电磁结构流体多场耦合仿真解决方案》第五期做《三相感应电机设计与流体结构仿真应用》技术报告。一、写在文前

永磁无刷直流电机具有功率密度高、调速范围广、结构简单、过载倍数高、运行可靠等优点,被广泛应用在机床、工业机器人、航空航天等领域[1-2]。随着中国制造业的不断发展,工业制造领域对工业机器人的产品性能要求越来越高,对其中用到的永磁无刷直流电机也提出了更高的要求。

工业机器人领域对永磁无刷直流电机的要求越来越高,如低齿槽转矩、低转矩脉动、高效率,低振动噪声等要求,在设计电机时,选择合适的电机极槽数对电机的性能有很大影响[3-4]。目前国内外对不同结构的永磁无刷电机的研究比较多,本文针对不同极槽配合下的永磁无刷直流电机的性能影响展开研究,以一款额定功率为60W的永磁无刷直流电机为例,在同电压、同材料、同定转子内外径的条件下,选择两种经典的极槽配比为12槽8极和12槽10极电机进行比较,为后续的开发提供参考依据。

二、永磁无刷直流电机设计

1、电机指标

表1 电机性能指标

2、电机的定子结构和材料

为减小定子尺寸的差异对电机各项性能的影响,本文中两种极槽配比的电机定子结构尺寸大小相同,均采用整块定子铁心,定子铁心选用型号为 DW360_35 的硅钢片,铁心叠压系数为0. 97,电机定子结构如图1所示。3、绕组形式

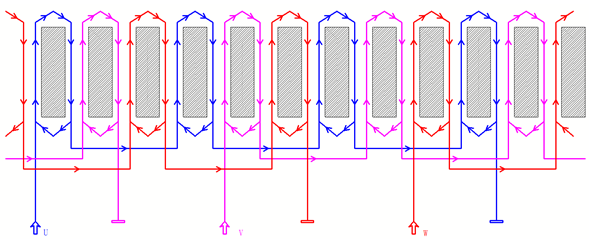

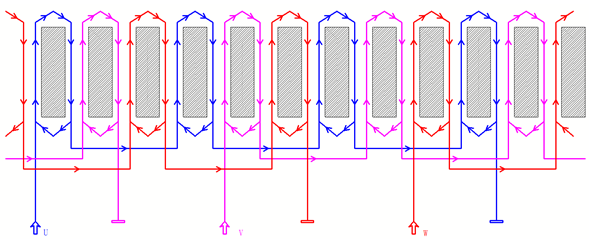

分数槽集中绕组与分布绕组相比,分数槽集中绕组具有结构简单、绕组端部较短、三相绕组之间的磁耦合小等特点,可以降低电机的漆包线用量和铜耗,也利于实现自动化下线,提高生产效率,降低电机成本。本文的定子绕组选用分数槽集中绕组。单层绕组虽然嵌线比较方便、没有层间绝缘且槽满率较高,但相对于双层绕组来说,单层绕组的磁场波形差,高次谐波较强。永磁无刷直流电机要求气隙磁场尽可能接近正弦波,且对谐波引起的振动和噪声也有苛刻的要求,因此本文两种极槽配合方式均选用双层绕组,以达到削弱高次谐波,提高电机效率,降低电机自身振动和噪声的目的。12槽10极和12槽8极的定子绕组结构分布如图2所示。(a)12槽10极绕线图

(b)12槽8极绕线图

4、转子结构和磁钢材料

表贴式转子结构具有结构简单、制作成本较低、电机效率高等诸多优点,在永磁无刷直流电机中运用较为广泛,本文用表贴式转子结构。两种不同极数的转子结构图如图3所示,转子所用永磁体均选用型号为BTP-8的粘接型钕铁硼材料,永磁体厚度均为4mm,两种极槽配比的电机方案永磁体均采用径向充磁。图3 两种转子结构图

三、BLDCM有限元仿真

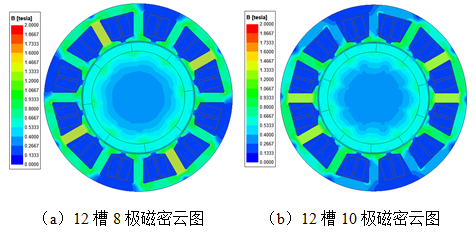

根据以上设计尺寸,在 Maxwell 中分别建立12槽8极和12槽10极的永磁无刷直流电机2D有限元模型,对电机的气隙磁密、线反电动势波形、齿槽转矩和输出转矩等电磁性能进行有限元仿真分析。1、空载气隙磁密

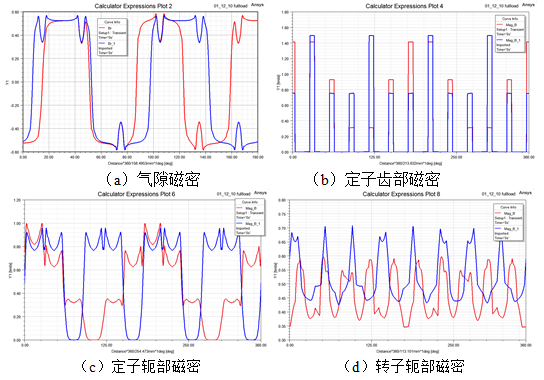

在空载条件下比较12槽8极和12槽10极电机气隙磁密分布情况,仿真结果如图4所示。12槽8极电机气隙磁密为0.57T、定子齿部磁密为1.4T、定子轭部磁密0.96T、转子轭部磁密0.59T,12槽10极气隙磁密为0.59T、定子齿部磁密为1.5T、定子轭部磁密1.00T、转子轭部磁密0.69T,两种电机内部各部分相差不大,磁密曲线如图5所示。图4 磁密云图

2、空载线反电势

通过仿真分析得出两种极槽配合的电机额定转速下的空载反电动势波形,如图6所示。12槽8极和12槽10极电机额定转速下的反电动势有效值大小分别为 26.9V、26.5V,两者相差无几,但12槽10极电机反电势更接近正弦波,谐波含量更小。

图6 空载反电势

3、齿槽转矩波动

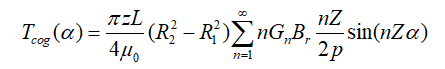

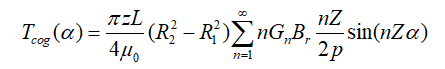

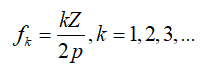

齿槽转矩是当永磁电机在空载状态下永磁体与定子铁心之间相互作用产生的转矩,其大小是评估永磁同步电机性能的重要指标[5-7]。由齿槽转矩的定义可得齿槽转矩计算公式如下: (1)式(1)中:Tcog为齿槽转矩;α为定子与转子的相对位置角;μ0为真空磁导率;Z为电机定子槽数;L为电机叠高;R2为定子轭内半径,R1为电枢外半径;n为使nz/(2p)为整数的整数;Br为转子磁钢的剩磁;Z 为定子槽数与转子极数2的最小公倍数。齿槽转矩中也存在谐波分量,这些分量由特定的气隙磁密谐波产生,其中气隙谐波的频率:

(1)式(1)中:Tcog为齿槽转矩;α为定子与转子的相对位置角;μ0为真空磁导率;Z为电机定子槽数;L为电机叠高;R2为定子轭内半径,R1为电枢外半径;n为使nz/(2p)为整数的整数;Br为转子磁钢的剩磁;Z 为定子槽数与转子极数2的最小公倍数。齿槽转矩中也存在谐波分量,这些分量由特定的气隙磁密谐波产生,其中气隙谐波的频率: (2)

(2)

由式(2)可知,可以通过选择合适的极槽配比实现对齿槽转矩的优化。综上分析,两种极槽配比电机的齿槽转矩波形如图7所示,对应齿槽转矩的峰峰值分别为 94.2mNm、38.6mNm。从有限元仿真结果来看,12槽10极电机的齿槽转矩更小,仅为12槽8极的 40.9%,12槽10极的极槽配合能实现对电机齿槽转矩的优化。

图7 齿槽转矩

4、输出力矩

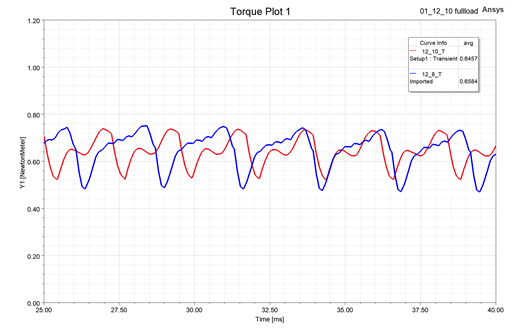

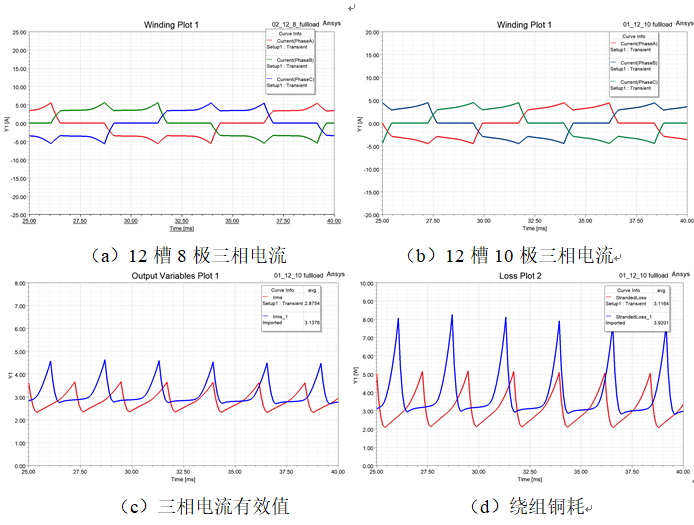

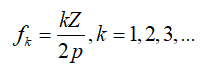

当电机额定工作时分别对两款电机进行仿真分析,两种极槽配合方案的电机体积大小相同,当电机在额定转速900r/min时,负载转矩为0.64Nm时,两种电机极槽配合的输出转矩和额定电流如图8和图9(a)、(b)和(c)所示,12槽8极电机的输出转矩平均值为0.658N·m,12槽10极电机的输出转矩平均值为0.646N·m,两种电机负载转矩恒定时,两者输出转矩相差无几,但是通过比较额定电流有效值发现12槽8极的电流有效值为3.13A,12槽10极电流有效值为2.87A,12槽10极电机的铜耗为3.12W,12槽8极电机的铜耗为3.92W,如图9(d)所示。综上所述,当电机处于额定工作点运行时,12槽10极有更小的三相输出电流且更小的铜耗和更高的效率,性能更优。图8 输出转矩

四、总结

本文基于不同的电机极槽配合,以表贴式永磁无刷直流电机为研究对象,分别对12 槽8极和12槽10极两种极槽配比电机展开分析,利用有限元仿真,对两种极槽配比方案的电磁性能参数进行了对比分析,得出如下结论:两种极槽配合方案均适用于永磁无刷直流电机,其中12槽10极配合的电机在总体性能上较12槽8极配合的电机更具优势;针对不同性能要求的永磁无刷直流电机进行设计时,两种极槽配合的成本分析结果可能与本文研究成本对比结果不同,设计者需根据实际对电机性能的要求和成本综合分析,选取最佳的永磁无刷直流电机极槽配合设计方案。[1] 付鸣达. 永磁伺服电机齿槽转矩与动态响应能力研究[D].沈阳:沈阳工业大学,2018.[2] 谭耿锐. 工业机器人永磁同步电机温度场分析[D]. 广州:广东工业大学,2018.[3] ZHANGQ, TANL,XUG. Evaluating transientperformance of servo mechanisms by analysing stator current of PMSM [J].Mechanical Systems and Signal Processing, 2018,101(15):535-548.[4] 莫会成,闵琳,王健,等. 现代高性能永磁交流伺服系统综述—永磁电机篇[J]. 微电机,2013,46(9):1-10,40.[5] OZTURKN, DALCALIA, CELIKE, et al. Cogging torquereduction by optimal design of PM synchronous generator for wind turbines[J].International Journal of Hydrogen Energy,2017,42 (28):17593-17600.[6] LEE D H, JEONG C L, LEE S T, et al. Cogging torqueanalysis according to unevenly magnetized magnets in PM motor [J]. Transactionson the Korean Institute of Electrical Engineers, 2018,67(2):199-208.[7] 叶小奔, 吴帮超. 内置式永磁同步电机齿槽转矩优化设计[J]. 微电机,2019,52(4):12-14,51.

获赞 10000粉丝 21453文章 3502课程 218

(1)

(1) (2)

(2)