涡轮丨上交大:重型燃气轮机透平叶片表面粗糙度对传热的影响

燃气轮机因其高热效率和高功率密度,大量应用于地面发电和飞机推进领域。为了追求更高的热效率和功率输出,现代燃气轮机的透平进口温度不断提高,已远超过先进叶片材料的温度极限。因此,需要设计有效的冷却系统来保证叶片在高温下正常运行且具有较高的寿命[1]。而在设计过程中,如何准确获得叶片内外表面的传热系数是目前透平叶片设计的难点[2]。

对于叶片而言,换热恶化的因素有很多,如自由流湍流度、不稳定尾迹、旋转和表面粗糙度等。其中,粗糙表面会使得叶片的换热强度比设计条件下高出很多,会大大缩短叶片的寿命。Blair[3]通过实验研究了表面粗糙度对叶片表面和端壁换热的影响,结果表明对于光滑和粗糙表面来说,叶片周围的流动模式相似,但粗糙表面比光滑表面的换热强度增大了20%~40%。Hoffs等[4]在高自由流湍流度下通过实验研究了叶片表面粗糙度对换热的影响,结果表明在高自由流湍流度下,压力面的换热不受表面粗糙度的影响;而在吸力面上表面粗糙度的影响却很明显,粗糙表面缩短了转捩过程,增大了换热强度。Bogard等[5]通过平板来模拟静叶表面,结果表明粗糙表面的传热系数比光滑表面大50%。Abuaf等[6]通过平面叶栅研究了表面粗糙度对叶片气动性能和传热系数的影响,发现在轮廓算术平均偏差Ra为2.33 μm的粗糙表面下,叶片吸力面的传热系数增大了25%。Guo等[7]通过热色液晶和薄膜热流计实验手段,测量了叶片表面粗糙度对第一级全气膜覆盖静叶的传热系数和气膜冷却效率的影响。相对于光滑表面,Ra为3.2 μm的粗糙表面使得叶片表面传热系数增大了50%。综上所述,表面粗糙度会极大地强化表面换热,换热强度会增大20%~50%。

国内相关研究主要集中在表面粗糙度对压气机气动性能的影响。孙海鸥等[8]提出了轮廓算术平均偏差与等效砂粒粗糙度之间的换算关系式,并利用商业软件CFX的等效砂粒粗糙度模型研究了表面粗糙度对压气机峰值效率的影响。蔡柳溪等[9]采用此模型研究了表面粗糙度对压气机气动性能的影响,结果表明表面粗糙度增大会降低压气机的效率和压比。

对于重型燃气轮机透平叶片表面的热障涂层,其自身表面具有一定的粗糙度,在运行一定时间后,由于腐蚀、剥落等因素,其表面粗糙度进一步增大,使得叶片燃气侧的表面传热系数增大,叶片金属基底的温度提高,叶片寿命下降。如何能准确地预测表面传热系数,控制表面粗糙度是高温部件设计和工艺的重要技术。笔者首先利用管内湍流换热验证CFX的等效砂粒粗糙度模型在换热模拟方面的可信度。在此基础上,研究了叶片表面粗糙度对其传热系数的影响,分析了叶片金属表面平均温度变化,为叶片传热设计提供了一定的参考依据。

1 数值方法

1.1 表面粗糙度模拟方法验证

CFX中通过向下偏移对数率速度型线的方法来反映表面粗糙度对近端壁区流动和换热的影响。偏移方法如下:

式中:u+为近表面无量纲速度;K为冯卡门常数,取0.41;常数B=5.2;y+为无量纲表面距离;ΔB为偏移量,是无量纲等效砂粒粗糙度width=18, height=15, dpi=110的函数。

式中:width=106, height=15, dpi=110为等效砂粒粗糙度,uτ为摩擦速度,υ为运动黏度。

在实际生产过程中,一般采用轮廓算术平均偏差Ra来表示表面的粗糙程度。Ra越大,则表面越粗糙。蔡柳溪等[9]给出了Ra与hs之间的换算关系式:

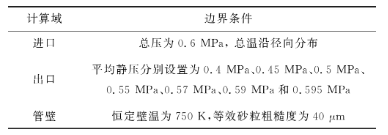

本文的验证算例为:圆管管径d=0.02 m,管长L=1.6 m,内表面hs=40 μm,相对粗糙度ε=hs/d=0.002。通过改变出口压力的方式来获得不同雷诺数下管内对流换热的努塞尔数。湍流模型为SST k-ω。具体的边界条件见表1。

表1 管内湍流换热数值计算边界条件

Tab.1 Boundary conditions for calculation of turbulent heat transfer in a tube

对于粗糙表面管内湍流换热,文献[10]中的计算方法如下:由穆迪图获得粗糙管内流动的摩擦因数,代入光滑管湍流换热公式式(4)即可近似得到粗糙管内湍流的努塞尔数。光滑管的努塞尔数Nu经验关联式为:

式中:f为摩擦因数;Re为基于管径的管道雷诺数;Pr为气体普朗特数。

通过CFX软件模拟粗糙管内流动,可以得到管内流动的雷诺数和努塞尔数。根据计算得到的管道雷诺数,结合相对粗糙度,从穆迪图中读取相应的摩擦因数,代入式(4),即可得到粗糙管表面努塞尔数的经验关联式计算值。

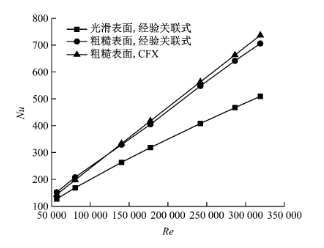

图1给出了由CFX与经验关联式计算得到的粗糙表面及光滑表面的努塞尔数随雷诺数的变化。从图1可以看出,对于粗糙表面,CFX与经验关联式计算得到的努塞尔数相对误差在10%以内。因此,可以认为CFX的等效砂粒粗糙度模型在模拟粗糙表面的换热时具有一定的可信度。粗糙表面强化了管内换热,随着雷诺数的增大,经验关联式式(3)和式(4)计算所得光滑表面与粗糙表面的换热强度差别增大,在雷诺数为319 212时,两者相差44.6%。

图1 CFX与经验关联式计算得到的管内努塞尔数对比

Fig.1 Nusselt number respectively calculated by CFX and empirical correlation

1.2 静叶模型及边界条件

以某重型燃气轮机透平第一级静叶的叶型为对象,研究叶片表面粗糙度对叶片换热的影响,忽略气膜对换热的影响。采用TurboGrid软件对计算域进行高质量的六面体网格划分(图2)。经过网格无关性验证,单叶栅通道网格节点数为1 426 322,单元数为1 375 200。叶栅数值计算的边界条件见表2。

Fig.2 Mesh and boundary conditions of blade cascade

表2 叶栅数值计算边界条件

Tab.2 Boundary conditions of blade cascade

SST k-ω完全湍流模型虽不能准确地捕捉边界层内的转捩过程现象,但鉴于本文的研究重点是表面粗糙度对换热的影响,因此,在叶栅计算中仍然采用工程上常用的SST k-ω完全湍流模型和等效砂粒粗糙度模型。通常情况下,透平叶片表面喷涂热障涂层(TBC)之后,Ra为4~7 μm。根据式(3),等效砂粒粗糙度hs为25~44 μm。为了模拟表面粗糙度对换热的影响,在叶片及内、外端壁表面共设置了6种粗糙状态:hs分别为0 μm(光滑)、11 μm、21 μm、31 μm、41 μm和51 μm。

2 计算结果及分析

2.1 叶片表面静压分布

叶片表面换热与其流动状态密切相关。图3给出不同表面粗糙度下5%和50%叶高处的叶片表面静压分布,其中压力系数定义为叶片表面静压与滞止点总压的比值,S/Stot为相对弧长,-1~0表示尾缘到压力面再到前缘,0~1表示前缘到吸力面再到尾缘。

从图3可以看出,近端壁区与叶中表面的压力分布形态和数值基本一样;在吸力面侧,气流从前缘至中弦区一直加速,然后逐渐减速至尾缘;在压力面侧,气流在近前缘区由于曲率变化而出现局部减速,然后一直加速至尾缘。表面粗糙度对叶片表面压力分布基本没有影响,仅在吸力面中弦区和压力面近尾缘区粗糙表面与光滑表面之间的静压差别不到1%。

2.2 叶片表面传热系数分布

图4给出了hs为31 μm时叶片表面的无量纲传热系数分布。其中传热系数h定义为:

式中:q为热流密度;Tg为燃气温度;Tw为叶片表面温度,在算例中设置为1 343 K。

无量纲传热系数定义为h/href,其中href为参考传热系数。从图4可以看出,叶片表面无量纲传热系数沿流向呈带状分布,最高换热区并不是出现在叶片前缘滞止区,而是出现在吸力面近前缘的急剧加速区,此处气流速度最高。叶片近内、外端壁区的无量纲传热系数分布受到端壁二次流的影响,从吸力面近端壁区的无量纲传热系数分布可以明显地看出通道涡的轨迹,内、外端壁区形成了局部高换热区和低换热区。

图3 不同叶高处的叶片表面静压分布

Fig.3 Airfoil static pressure distribution at different spans

图4 叶片表面无量纲传热系数分布

Fig.4 Non-dimensional heat transfer coefficient map on airfoil

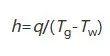

图5给出了不同表面粗糙度下5%和50%叶高处叶片表面的传热系数分布。图6给出了相应的粗糙表面与光滑表面的传热系数相对偏差。对比5%与50%叶高处的传热系数分布可以看出,吸力面近端壁区的换热明显受到通道涡的影响:在0.4<S/Stot<0.9,沿流向的传热系数呈现突然减小又增大的趋势,这正是通道涡在提升过程中扫掠过的区域;而在压力面和前缘,端壁区和叶中区的传热系数分布却是一致的。压力面近前缘存在传热系数低洼区,这与图3中由曲率转变而引起的压力变化相符合。随着表面粗糙度的增大,此低洼区逐渐变平直至消失。在压力面上,从S/Stot =-0.1开始,传热系数沿流向逐渐增大,直至尾缘。在吸力面上, 50%叶高处的叶片表面传热系数呈现如下变化:从S/Stot=0.07附近开始,气流急剧加速,致使传热系数迅速增大;而在S/Stot=0.16后,气流加速减小并在S/Stot= 0.5开始减缓,相应的传热系数沿流向逐渐减小;表面粗糙度对吸力面流场基本没有影响,但大大增强了气流加速区的换热强度。在5%叶高处,除了通道涡影响区域外,吸力面其他区域的传热系数沿弦向的变化规律与50%叶高处的变化规律是完全一致的。另外,通道涡影响区域的传热系数峰谷随表面粗糙度的增大往前缘方向移动。

结合图5和图6,叶片前缘的传热系数并不是随表面粗糙度的增大而单调增大的,当表面粗糙度增大到一定程度后,传热系数反而减小;而在压力面和吸力面,传热系数则随表面粗糙度的增大而单调增大。粗糙表面明显强化了压力面和吸力面的换热。

图5 不同叶高处的叶片表面无量纲传热系数分布

Fig.5 Airfoil heat transfer coefficient distribution at different spans

图6 不同叶高处粗糙表面相对于光滑表面的换热偏差

Fig.6 Heat transfer coefficient difference between rough and smooth surface at different spans

相比于光滑表面,除通道涡影响区域外,粗糙表面的传热系数至少增大了20%,当hs为51 μm时,传热系数增幅高达42%。当叶片表面粗糙度增大时,换热强度大小顺序为:吸力面>压力面>前缘,在冷却设计时需要关注表面粗糙度引起的叶片各区域换热强度的变化,有针对性地布置冷却结构。

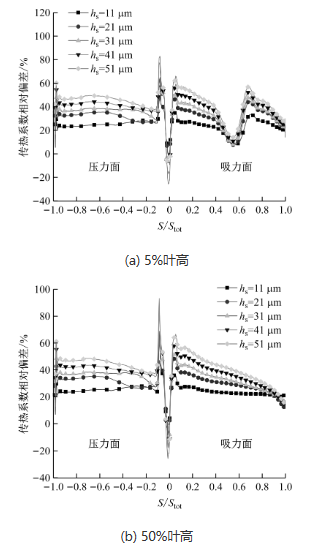

图7分别给出了不同表面粗糙度下5%和50%叶高处压力面、前缘和吸力面的无量纲线平均传热系数,直观地反映出燃气轮机第一级静叶的换热水平及表面粗糙度对换热的影响。从图7可以看出,吸力面的平均换热强度要高于压力面,而且压力面和吸力面的平均换热强度随表面粗糙度的增大而增大。在典型表面粗糙度Ra为5 μm(即hs为31 μm)时,叶片压力面和吸力面的无量纲线平均传热系数分别比光滑表面相应增大了36.6%和33.4%。

对于前缘,当hs小于21 μm时,无量纲线平均传热系数比光滑表面略大;但进一步增大hs至51μm时,无量纲线平均传热系数反而比光滑表面减小了15%。该现象较异常,将通过实验测量方法进一步研究。在叶片生产过程中也可以对这一现象加以利用,通过特殊工艺处理,使叶片前缘保持在较高的表面粗糙度水平,从而使叶片压力面和吸力面尽可能光滑,以降低叶片的热负荷和延长叶片寿命。

图7 不同叶高处各区域无量纲线平均传热系数随表面粗糙度的变化

Fig.7 Average heat transfer coefficient vs. surface roughness at different spans

2.3 叶片表面传热系数对壁温的影响

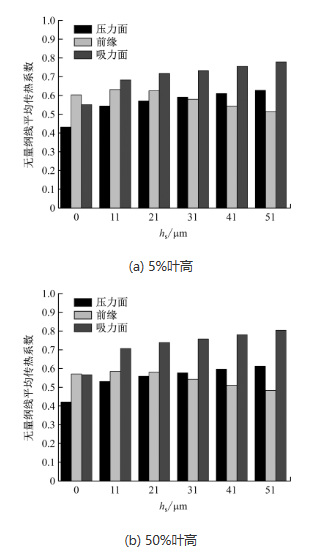

在叶片传热设计中,可以根据叶片表面传热系数结合传热过程模型来估算叶片表面温度。通常叶片表面按照光滑表面来处理,但上文的分析已表明典型表面粗糙度下,叶片平均换热增强30%以上。采用叶片壁厚法向的一维传热过程模型来评估叶片外换热增强30%的情况下对叶片金属表面平均温度的影响。一维传热过程模型如图8所示,其中λ为金属导热系数,δ为金属壁厚,hg为热侧对流传热系数,hc为冷侧对流传热系数,Tc为冷气温度,下标Metal表示金属。

表3给出了重型燃气轮机透平第一级静叶内、外表面典型的换热边界条件。其中,燃气温度是考虑气膜之后的修正温度,而传热系数则假设为不受气膜的影响,仅考虑表面粗糙度的影响。根据图8中的一维传热过程模型可以确定叶片金属表面平均温度。

表4给出了光滑表面和粗糙表面下的叶片金属表面平均温度。由表4可知,在考虑表面粗糙度使叶片外换热比光滑表面增强30%的情况下,叶片金属表面平均温度上升了17 K。根据文献[2],如果预测的叶片金属表面平均温度超出实际温度10 K,叶片寿命将会减半。因此,是否考虑表面粗糙度将对叶片寿命预测具有很大的影响。在透平叶片传热设计中,需要合理地评估表面粗糙度对换热的影响。

图8 叶片壁厚法向一维传热过程模型

Fig.8 1D heat transfer model for blade wall

表3 重型燃气轮机透平第一级静叶内、外表面换热边界条件

Tab.3 Heat transfer boundary conditions for hot and cold side of first-stage stator blade

表4 粗糙表面对叶片金属表面平均温度的影响

Tab.4 Effect of roughness on average temperature of blade metal K

3 结论

(1) 表面粗糙度对叶片表面附近的时均流场影响不大,仅在吸力面中弦区和压力面近尾缘区粗糙表面与光滑表面之间的静压差别不到1%。

(2) 粗糙表面明显增强了叶片压力面和吸力面的换热强度。在透平叶片的典型表面粗糙度下,压力面和吸力面的换热水平分别比光滑表面时高36.6%和33.4%。

(3) 对于叶片前缘,当hs小于21 μm时,其换热水平与光滑表面相当;但是进一步增大hs至51 μm时,无量纲线平均传热系数反而比光滑表面减小了15%。

(4) 通道涡会影响吸力面近端壁区的换热,其引发的传热系数峰谷随表面粗糙度的增大往前缘方向移动。

(5) 在考虑表面粗糙度使叶片外换热比光滑表面增强30%的情况下,叶片金属表面平均温度上升了17K,极大地影响了叶片的寿命。因此,在透平叶片传热设计中,需要考察表面粗糙度对换热的影响。