钣金冲裁件设计规则

- 作者优秀

- 从业CAX行业时间10年及以上/特邀专家/独家讲师

- 内容充实

- 工程案例

- 平台推荐

- 主编推荐/内容稀缺/全网独家

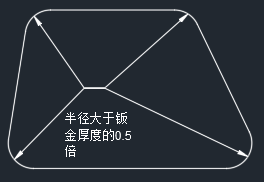

(1)冲裁件的外形与内孔设计应避免尖角,在直线或曲线的连接处要有圆弧链接,圆弧的半径需要大于0.5

倍的钣金材料厚度。

(2)冲裁件的外圆角设计:对于使用冲孔冲床加工的外圆角,需要使用专用的圆角模具,为了减少外圆角模具的数量,尽量采用标准大小的圆角,一般90度的直角外援叫半径系列为2,3,5,10;135度的斜外圆角统一为5。

(3)冲孔一般首选圆形孔,受到孔凸模强度的限制,孔径不能过小,最小孔径与材料密切相关,具体大小可以参考下表。

材料 | 冲孔的最小直径或最小边长 | ||

圆孔直径 | 方孔边长 | 腰圆孔、矩形孔最小边长 | |

高、中碳钢 | 大于等于1.3倍板厚 | 大于等于1.2倍板厚 | 大于等于1倍板厚 |

低碳钢以及黄铜 | 大于等于1倍板厚 | 大于等于1倍板厚 | 大于等于1倍板厚 |

铝 锌 | 大于等于0.8倍板厚 | 大于等于0.6倍板厚 | 大于等于0.6倍板厚 |

布制胶木层压板 | 大于等于0.4倍板厚 | 大于等于0.35倍板厚 | 大于等于0.3倍板厚 |

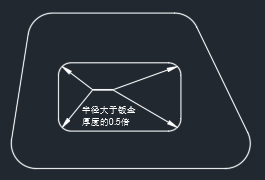

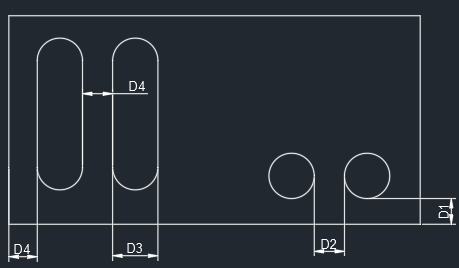

(4)冲裁件的最小孔距:冲裁件孔与孔之间、孔与边缘之间的距离不用过小,具体可参考下图所示。

(5)当采用复合模加工的孔与外形、孔与孔之间的精度较容易保证,加工效率也较高,但是孔与孔之间的距离必须满足复合模的最小壁厚要求,具体可参考下图所示。

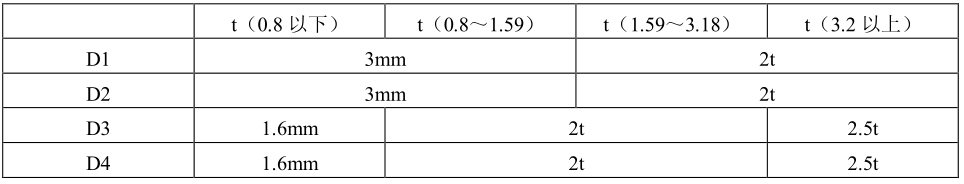

(6)拉伸件或拉伸件冲孔时,为了保证孔的形状、位置精度以及模具的强度,其孔壁与零件直壁之间应保持一定的距离,具体参考下图。

a1大于等于R1加0.5倍板厚;a2大于等于R2加0.5倍板厚

(7)冲裁件孔的中心距公差应参考下表给定

材料厚度 | 普通冲孔精度 | 高级冲孔精度 | ||||

公称尺寸 | 公称尺寸 | |||||

<50 | 50-150 | 150-300 | <50 | 50-150 | 150-300 | |

<1 | ±0.1 | ±0.15 | ±0.2 | ±0.03 | ±0.05 | ±0.08 |

1-2 | ±0.12 | ±0.2 | ±0.3 | ±0.04 | ±0.06 | ±0.1 |

2-4 | ±0.15 | ±0.25 | ±0.35 | ±0.06 | ±0.08 | ±0.12 |

4-6 | ±0.2 | ±0.3 | ±0.4 | ±0.08 | ±0.1 | ±0.15 |

本表格数值均一一次性冲出的孔为基础 | ||||||

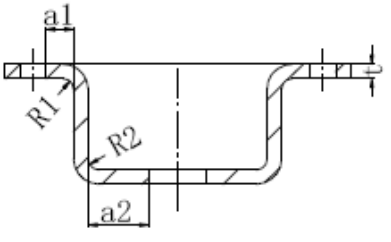

(8)冲裁件孔的中心距与边缘的公差应参考下表给定

材料厚度 | 尺寸b | |||

≤50 | 50-120 | 120-220 | 220-360 | |

<2 | ±0.2 | ±0.3 | ±0.5 | ±0.7 |

2-4 | ±0.3 | ±0.5 | ±0.6 | ±0.8 |

>4 | ±0.4 | ±0.5 | ±0.8 | ±1.6 |

此表适合于落料后及逆行冲孔的情况 | ||||