涡轮丨中科院金属所:航空发动机涡轮盘用铸锻难变形高温合金热加工研究现状与展望

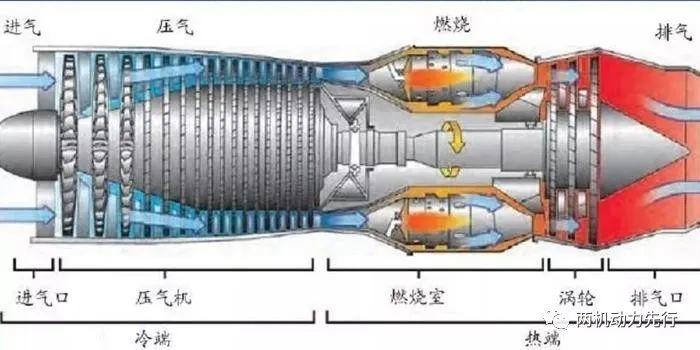

涡轮盘作为航空发动机燃烧室和喷管之间的核心部件,其性能对航空发动机的推重比、热效率和寿命起着至关重要的作用[1~3]。由于涡轮盘功能重要,服役环境苛刻,受力状态复杂,被誉为“航空发动机的心脏部件”,涡轮盘主要采用变形高温合金制造,涡轮盘用变形高温合金占发动机总质量的20%左右[4]。因此,涡轮盘用变形高温合金也成为一个国家材料设计和制备水平的总体表现和标志之一。

随着航空航天工业迅速发展,飞行器推重比增大,发动机部件的工作温度不断提高,推动了涡轮盘用变形高温合金的研发与应用。为满足航空发动机的工况要求,涡轮盘用高温合金承温能力已经上升到 700℃以上,该类合金有 GH4065[5]、GH4720Li[6]、GH4068[7]和GH4151[8]等。为了提高合金的服役性能,满足高温强度需求,会在高性能涡轮盘用变形高温合金中添加大量的固溶强化元素(W、Mo)、γ'相形成元素(Al、Ti、Nb)和降低层错能元素(Co、Ta)。然而,高合金化程度不仅提高了合金的制备成本,而且增加了合金热变形和组织性能调控难度[9]。

虽然粉末冶金是解决先进涡轮盘制备难加工问题的一个途径,但从生产效率和成本控制方面考虑,铸锻工艺仍然具备突出的优势。为了促进涡轮盘用难变形高温合金的发展,本文总结了我国涡轮盘用铸锻难变形高温合金热加工的研究现状,针对近年来铸锻制备过程中的均匀化处理、开坯锻造、盘件锻造和组织性能调控等方面取得的进展和存在的问题进行了详细的讨论,并对未来的研究方向进行了展望。希望借此促进涡轮盘用铸锻难变形高温合金的发展,提高技术成熟度,保证涡轮盘的生产效率和成材率,使涡轮盘用铸锻难变形高温合金的制备和研究水平达到国际先进水平。

1 合金的种类

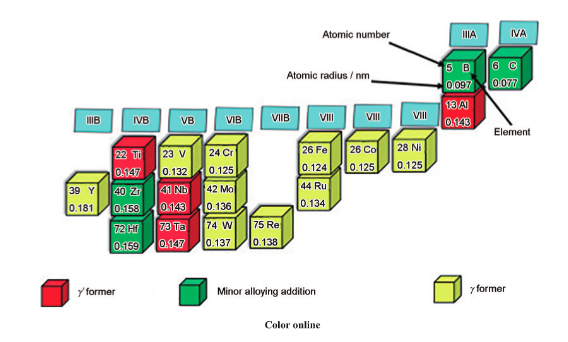

涡轮盘用变形高温合金中含有10种以上合金化元素(图1[10]),这些元素中W和Mo可以大量地溶解到γ基体中,并且这些合金元素的原子半径比Ni原子大,所以会使基体产生晶格畸变,从而获得优异的固溶强化效果。耐700℃以上涡轮盘用难变形镍基高温合金中,由于Al+Ti+Nb的添加会析出L12结构的γ'-(Ni3(Al,Ti,Nb))沉淀相,γ'相的数量、尺寸、分布和反相畴界能对合金的强化机制起着关键性的作用,一般情况下提高γ'相含量和反相畴界能会增加合金的强化效果从而提高服役温度。除了上述主要元素外,涡轮盘用变形高温合金中还会添加C、B和Zr等微量元素,这些元素不仅能形成细小的碳化物和硼化物,起到强化作用,还能偏聚到晶界处,提高晶界的结合力,改善合金的中温脆性,协同提高合金的强韧性。涡轮盘用变形高温合金设计思路是通过高合金化,使固溶强化、沉淀强化和晶界强韧化等传统的强韧化效果提升,从而使合金热加工后获得优异的使役性能。

图1 镍基高温合金中的合金化元素[10]

Fig.1Alloying elements present in nickel-based superalloys[10]

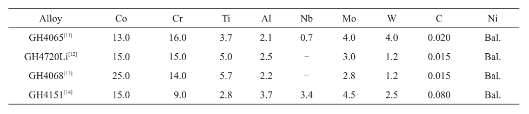

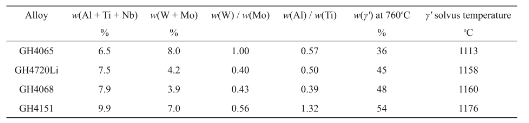

目前,国内研制应用的典型涡轮盘用变形高温合金的名义成分和特征参数分别如表1[11~14]和2[15]所示。GH4065合金是在René88DT合金的基础上进行了改良[16],降低了C元素的含量,固溶强化元素含量较高,γ'相形成元素含量比 U720Li低,γ'相溶解温度约为1113℃,允许加入少量的Fe,所以该合金的热加工性能明显优于U720Li合金;GH4065合金中Al和Ti等γ'相形成元素的含量比GH4169合金明显增多,所以含有更多的γ'相;GH4065合金中固溶元素W+Mo的含量(8.0%,质量分数,下同)相对较高,该合金在700℃仍然具有优异的强度、抗蠕变和抗氧化性。GH4720Li合金与美国的U720Li合金成分相近,该合金在U720合金的基础上降低了间隙原子C和B等元素的含量,减小了针状碳化物和硼化物的析出,降低了疲劳裂纹敏感性;合金中的Cr含量在15%左右,避免长期使用过程中形成σ相,由于Al+Ti含量高达7.5%,所以该合金在中温服役温度区间γ'相接近50%,通过热加工调控后合金中的γ'相呈多尺度分布,使GH4720Li合金具备优异的综合力学性能;GH4065和GH4720Li合金由于含有15%左右的Cr,氧化过程中表面能够形成一层Cr2O3膜,使合金在750℃以下均属于完全抗氧化级别。GH4068合金的Al+Ti含量接近8.0%,并且Ti/Al比高于U720Li合金,提高了γ'相的反相畴界能,阻碍了位错等缺陷的运动,同时通过调控该合金中Co和Ta元素的含量(Co+Ta=25%~27%),降低了合金的层错能,增加了中温区服役过程中层错或微孪晶的体积分数,使层错/微孪晶等缺陷相互交割产生强化效果,形成“孪生强化”[17,18]。因此,GH4068合金的承温能力比U720Li合金提高了30℃以上,该合金有望成为高性能航空发动机涡轮盘材料。

表1 典型航空发动机涡轮盘用变形高温合金的名义成分[11~14]

Table 1 Normal compositions of cast&wrought superalloys for aero-engine turbine disk[11-14] (mass fraction/%)

表2 典型航空发动机涡轮盘用变形高温合金的特征参数[15]

Table 2 Characteristic parameters of cast&wrought superalloys for aero-engine turbine disk[15]

Note:w—mass fraction of element or phase,part of w(γ')at 760oC and solvus temperature were obtained using the software JMatPro

为了进一步提高航空飞行器的机动性和发动机的推重比,发动机中的涡轮盘服役环境越来越苛刻,因此需要研制更高服役环境下的涡轮盘用合金。GH4151合金是在俄系ЭК151合金成分上国产化的一种耐800℃盘类合金,从该合金的特征参数可以看出:不仅固溶强化元素W+Mo含量多(7.0%),而且沉淀强化元素含量高达9.9%,γ'相含量已经达到铸造合金水平,并且该合金的C含量较高(0.04%~0.08%)。所以GH4151合金铸锭偏析严重,共晶组织和MC碳化物等有害相发达,铸锭在冶炼后脱模过程中就容易发生断裂,热加工过程中由于热塑性差更加容易发生开裂失效,制备性能合格的GH4151合金涡轮盘坯难度较大,还需要对该合金热加工过程中微观组织的演变规律做进一步研究。

2 均匀化处理工艺研究

涡轮盘用铸锻难变形高温合金中合金化程度高,凝固过程中容易产生严重的成分偏析和裂纹等现象,同时,O、N、S等元素是高温合金中的微量有害元素,需要采用合理的冶炼工艺将其脱除。航空发动机涡轮盘用难变形高温合金通常采用真空感应熔炼(VIM)+保护气氛电渣重熔(PESR)+真空自耗重熔(VAR)三联工艺进行冶炼[19]。其中,VIM是高温合金冶炼最常用的方法,该方法可以在高真空的电磁搅拌作用下,有效进行脱O、脱N和去除夹杂物,但是VIM脱S效果不好、铸锭偏析严重、缩孔比较深,所以工程上无法用VIM铸锭直接开坯锻造难变形高温合金。PESR是在Ar气保护环境下进行电渣重熔,脱S效果良好,可防止电渣重熔过程增加N含量,电渣重熔能得到组织致密、纯度高的铸锭,并且可以避免白斑缺陷,但是熔池凝固速率慢,元素偏析严重,铸锭容易产生黑斑等缺陷。通过VIM+PESR获得高质量的电极锭,然后进一步VAR冶炼,可以获得凝固偏析低、无黑斑的铸锭。目前,国内难变形高温合金,如GH4065、GH4720Li和GH4068,均能获得组织致密、成分合格的直径为508 mm的三联冶炼铸锭[20]。为了改善铸锭的热塑性,调控其铸态组织均匀性,我国学者还采用VIM+电渣重熔定向凝固熔炼(ESR-CDS)[21]和VIM+电子束精炼(EBS)[22]2种新型铸锭冶金工艺制备难变形高温合金铸锭,上述2种新型工艺通过控制凝固过程液固界面前沿的温度梯度方向和大小,实现近似定向凝固组织制备,降低偏析,获得高均质铸锭,并且铸锭中出现有利于塑性变形的择优方向[23]。

高温合金的凝固是非平衡过程,由于高合金化使得铸锭中的成分偏析和偏析相的析出越来越严重,利用热力学软件可以计算出合金在非平衡凝固过程中元素的再分配情况以及偏析造成的析出相[24,25]。这种严重的偏析现象不仅不利于铸锭的开坯变形,而且可能引起电极锭内应力过大产生掉渣或断裂等生产事故。因此,难变形高温合金铸锭必须进行均匀化扩散退火,消除元素偏析和有害析出相,提高铸锭的热塑性。

在研究难变形高温合金铸锭均匀化处理制度之前,需要对铸锭的偏析行为进行观察分析。铸态合金元素在枝晶干和枝晶间分布浓度不同,通常利用元素在枝晶干和枝晶间平均成分的比值(即偏析系数)来表征元素的偏析程度;当偏析系数大于1时为正偏析,偏析系数小于1时为负偏析。铸锭的偏析程度一般与合金体系、铸锭位置、锭型尺寸、制备工艺以及析出相等参数相关,易偏析元素浓度越高,该元素偏析程度越大,铸锭尺寸越大,元素的偏析程度也越大,铸锭心部常常比表层的偏析程度大;η相和(γ+γ')共晶组织的富集元素Ti一般呈负偏析,而η相和(γ+γ')共晶组织的贫化元素W一般富集在枝晶干位置。

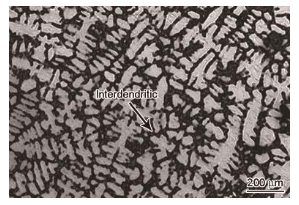

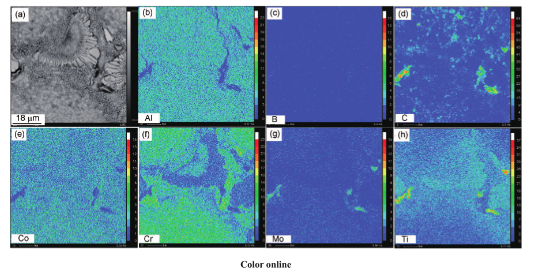

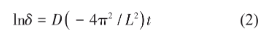

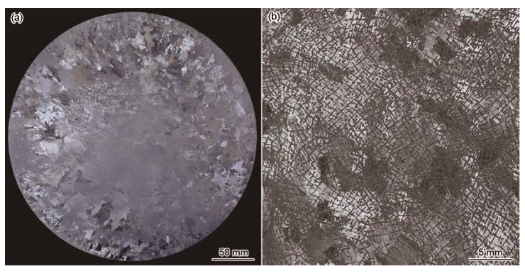

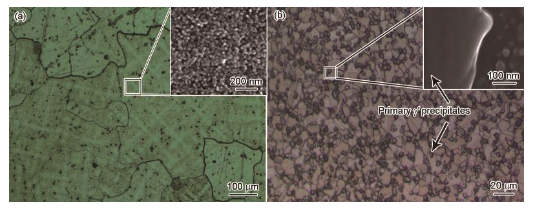

涡轮盘用难变形高温合金铸态组织枝晶间位置析出相在金相显微镜下呈暗黑色(如图2[26]所示),该位置析出相种类较多,主要包括(γ+γ')共晶相、MC型碳化物、η相和Laves相等有害相[20]。一般情况下,枝晶间析出相可以利用扫描电子显微镜形貌观察和电子探针成分分析相结合的方法进行区分,如图3[27]所示。(γ+γ')共晶组织形态呈葵花或鱼鳞状;η相一般位于(γ+ γ')共晶组织前沿,呈富集Ni、Ti元素的板条状分布;Ti、Nb、Mo和W富集能从熔液中直接析出一次MC型碳化物,MC型碳化物呈多边形块状,在有些高温合金中观察到MC中具有氮化物核心;Laves相是一种富Nb的脆性相,不利于铸锭的后续塑性变形,是由凝固过程中共晶反应生成。

图2 GH4151合金真空感应熔炼(VIM)铸锭(直径80 mm)显微组织[26]

Fig.2 Microstructure of as-cast GH4151 alloy(vacuum induction melting(VIM)ingot with diameter of 80 mm)[26]

图3 GH4720Li合金铸锭中枝晶间析出相形貌及元素分布图[27]

Fig.3 Backscattered electron image of the interdendritic area (a) and elements distributions in the dendrite(b-h)of the solidi‐fied GH4720Li alloy[27]

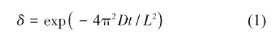

铸锭开坯锻造前必须进行均匀化退火,从而消除枝晶偏析对合金热塑性的有害影响。根据简化的扩散动力学模型,经过均匀化退火后合金的偏析程度可以用下式表示[28]:

式中,δ为均匀化后残余偏析指数因子,D为均匀化温度下的元素扩散系数,t为均匀化时间,L为枝晶间距。从式(1)可以看出,枝晶间距越小、退火时间越长和扩散系数越大,合金的残余偏析指数越低。

扩散系数是表征一个元素在合金中扩散行为的重要参数,为了通过实验方法求出扩散系数,将式(1)求对数,可转化为下式[22]:

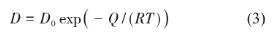

根据式(2)可知,扩散系数可以通过lnδ-t线性关系的斜率求出。扩散系数也可以根据热力学软件计算得到,如下式所示[14]:

式中,D0为材料常数,Q为扩散激活能,这2个参数均可通过动力学软件计算得出;R为气体常数,T为热力学温度。根据式(1)和(3)可以快速地计算出不同热处理工艺的均匀化效果,为涡轮盘用难变形高温合金工程制备提供合适的工艺指导。

通过大量的实验研究[13,29]可知,均匀化温度越高、时间越长,元素扩散会越均匀,残余偏析指数因子会越小。涡轮盘用难变形高温合金中的Cr元素可以在高温下形成致密的氧化膜,使合金具有良好的抗氧化性和抗腐蚀性,Cr含量越高抗氧化性越好,但是过多的Cr会使合金中析出大量的σ相,不利于合金力学性能的发挥。因此,涡轮盘用难变形高温合金中的Cr含量一般为15%左右。当均匀化温度达到1200℃后铸锭会氧化严重,甚至氧化膜会随着均匀化时间的延长而脱落,导致更严重的内氧化行为,造成材料利用率降低,所以研究合金均匀化工艺时必须考虑铸锭的高温氧化行为。在均匀化处理过程中,偏析元素扩散均匀,枝晶偏析逐渐消除,但是晶粒也在没有阻碍的情况下显著长大,这种大尺寸的晶粒不利于变形过程中动态再结晶的发生,甚至在开坯过程中大尺寸晶粒的铸锭更加容易开裂失效。另一方面,MC型碳化物回溶温度高,即便趋近于液相线温度区间,高碳合金中仍然能观察到残余的MC型碳化物,这些少量的弥散析出相可以促进后续开坯过程中的动态再结晶形核。实际合金制备过程中,不能一次升温到最高的均匀化处理温度,需要根据合金中偏析相的析出温度,设计多步热处理台阶,防止热应力过大和铸锭出现熔化孔洞;除了温度之外,均匀化后冷却速率也是一个至关重要的参数,通过调控均匀化处理后坯料的冷却速率,不仅可以防止热应力引起坯料断裂,还可以调控合金中γ'相的尺寸,大尺寸的γ'相可以降低合金的变形抗力,扩大热加工窗口,改善合金开坯过程中的热塑性。

3 铸锭开坯研究

开坯工艺是通过多步热机械处理将数十毫米级的粗大铸态晶粒破碎成10 μm左右的细晶组织,欧美国家采用大型挤压设备,首先利用挤压工艺中的三向压应力提高难变形高温合金的热塑性,然后进一步开坯锻造,实现细晶棒材制备;我国受设备能力的约束,通常利用快锻机经过多道次的镦拔处理,实现细晶棒材的制备。但是涡轮盘用难变形高温合金合金化程度高,导致铸锭热塑性差、热加工窗口小、变形抗力大和微观组织控制难度大,开坯过程中容易出现断裂或者组织不均匀现象,如图4[15]所示,这种不均匀的组织具有遗传性,很难在后续的盘件制备以及固溶时效处理过程中消除[11]。包套变形可以使高温合金处于适宜的热加工温度区间,有效降低变形抗力以及成形载荷,避免模具温度过高,可以提高模具使用寿命。目前常用的包套方法分为:硬包套、复合包套和软包套;难变形合金包套技术是由师昌绪先生率先提出[30],最初采用合金铸锭外包裹一层低碳钢的“硬包套”方法,解决高温合金成材率低的问题;相比“硬包套”,“复合包套”中金属外套主要起隔热润滑作用[31],而坯料与金属外套之间的隔热材料起保温作用;为了降低包套难度,提高生产效率,“软包套”也被大量采用[32],“软包套”是由纤维毡等包套材料和黏结剂构成,将涂有黏结剂的包套材料从内向外均匀缠绕在锻件表面,并用钢带包裹焊牢包套层,防止锻造时开裂飞溅。

图4 GH4065合金开坯工艺不当造成的不均匀晶粒组织[15]

Fig.4 Microstructures of GH4065 alloy prepared by improper cogging process[15] (a) low-magnification (b) residual as-cast structure

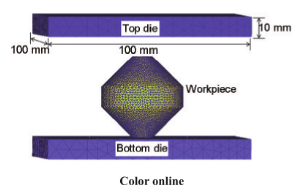

为了提高难变形涡轮盘合金的成材率,国内外学者对开坯过程相应的再结晶规律进行了大量的研究[33]。由于铸态晶粒尺寸粗大,一般用双锥试样模拟热变形过程(如图5[34]所示),试样尺寸设计既需要包含足够的晶粒数量又要保证立即淬火过程保留变形组织形貌。通过这种物理模拟建立合金变形过程中的动态再结晶本构模型,然后利用有限元方法对开坯过程进行模拟,指导制定合适的开坯工艺。

图5 双锥形试样压缩示意图[34]

Fig.5 Schematic of double-cone compression test[34]

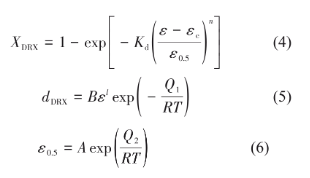

研究涡轮盘用难变形高温合金开坯变形时,合金在变形过程中的动态再结晶体积分数和再结晶晶粒尺寸可以用经典的金属材料动态再结晶模拟拟合得到,如下式所示[35]:

式中,XDRX是动态再结晶体积分数,dDRX是动态再结晶晶粒尺寸,ε0.5是动态再结晶体积分数为50%时的真应变量,ε是真应变量,εc是发生动态再结晶的临界真应变量,Kd、A、B、l、n、Q1和Q2为基于合金成分和变形条件的材料参数。

实际上,均匀化后的难变形高温合金开坯过程工艺复杂[36],是一种多道次逐渐变形。变形过程中除了需要包套防止温度散失外,还要回炉保温,保温的温度也是由高逐渐降低,刚开始锻造时炉温达到单相区,最后几火次棒材是在双相区锻造。经过开坯锻造后合金的组织由粗大的晶粒转变为双相细晶组织,除了基体晶粒尺寸减小外,析出相的尺寸分布也发生了重大变化,初始组织中γ'相呈纳米级弥散分布在基体中,最终的细晶棒材中γ'相呈多尺度分布。这种细晶组织最主要的特征[37]是:基体和γ'相均匀分布,基体晶界处含有大量的一次γ'相,晶界“粗大”的 γ'相尺寸与基体平均晶粒尺寸(约 10 μm)相当,如图6所示。

图6 GH4068合金开坯前后的微观组织状态

Fig.6 Microstructures of GH4068 alloy after homogenization treatment (a) and cogging (b) (Insets show the magnification of select boxes)

目前大量文献[38~40]报道的难变形高温合金开坯变形行为研究仅仅利用均匀化退火的试样在不同温度区间进行热压缩实验,其实这些研究只贴近实际开坯过程中第一火次的变形工况,后续的变形还涉及到中间保温、晶粒组织进一步细化以及γ'相的析出行为。现有关于γ'相析出行为的报道都属于静态行为,而开坯是一种动态过程,热变形会产生大量的位错等缺陷,缺陷会切割γ'相使其球化或回溶;同时晶粒的细化会导致晶界体积分数的增大,促进原子沿着晶界通道的扩散,有利于γ'相在降温的过程中析出,因此,需要建立基于温度场和应力场等多场耦合作用下的γ'相析出模型。对涡轮盘用难变形高温合金的开坯研究大多数仅限于工程制备阶段,关于双相细晶的形成机理研究基本上处于空白阶段,由于缺乏系统的理论指导,开坯制备过程容易出现混晶组织和粗晶环等缺陷,这些缺陷无法在后续的加工中消除。因此,需要对难变形高温合金开坯过程的热加工机制进行详细地研究,为合金的工程化制备提供理论指导,促进合金制备过程中的工艺稳定性,提高合金成材率。

4 盘件制备研究

开坯锻造的目的是为了获得细晶棒材,提高难变形高温合金坯料的热塑性,因此制备最终的涡轮盘坯还需要进一步镦饼或模锻。虽然通过开坯锻造后合金的热塑性明显提高,但是仍然需要关注变形条件对晶粒组织和合金的流动充模行为的影响,以及根据合金的流变应力预测设备的载荷吨位。盘件制备过程中的基本力学参数(应力-应变曲线)一般通过高径比1.5的试样在热模拟试验机上压缩变形得到,对设备直接获得的流动应力需要进行摩擦和绝热升温修正,然后根据修正的流变应力构建合金变形过程中的高温本构关系模型。目前,最通用的本构方程为Arrhenius模型,该模型描述了流动应力和应变速率以及变形温度之间的关系,具体如下式所示[41]:

式中,σ为流变应力,ε̇为应变速率,Q3为变形激活能,A1、α、n1为材料参数。尽管Arrhenius模型被广泛应用于各种金属材料的热变形行为研究,是一种经典的唯象本构模型,但是该方程没有考虑应变对应力的影响。为了提高该模型的预测精度,一些学者对经典Arrhenius模型进行了修正,将模型中的Q3、A1、α和n1等参数用含有应变ε的多项式表示。Q3是衡量材料变形难易程度的重要参数,如针对初始组织相似的U720Li[42]和GH4068[37]合金的变形激活能,无论在单相区还是在双相区GH4068合金的激活能都比U720Li小。同时,相同热变形条件下GH4068合金的峰值应力也相对较小,说明GH4068合金比U720Li合金具有更加优异的热加工性能。

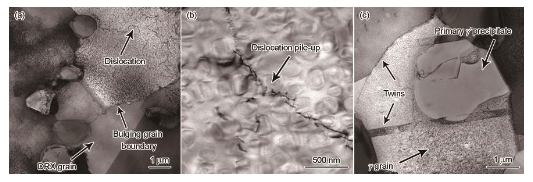

合金热变形过程中流动应力的变化过程是由微观组织的动态硬化和动态软化共同作用引起的,难变形高温合金属于低层错能材料,动态回复过程被抑制,所以变形过程中的动态软化现象主要由动态再结晶机制引起[43]。难变形高温合金涡轮盘制备过程一般是在双相区热变形,合金初始组织中含有大量的初生γ'相,因此γ'相也会对动态再结晶行为产生重要的影响。从典型的双相(γ+γ')细晶组织GH4068合金的热变形微观组织观察可知,晶界弓弯产生新的无畸变的再结晶晶粒,这种再结晶属于非连续动态再结晶(图7a[43]),这种机制是难变形高温合金盘件热变形过程中的主要动态再结晶机制。其次是辅助的连续再结晶机制,该机制过程中再结晶晶粒在原始晶粒内部形核,主要是由小角度晶界特征的胞状或亚晶结构转化为大角度晶界结构(如图7b[43]);除了上述2种传统再结晶机制外,在GH4068合金变形组织中还观察到一层γ基体外壳包裹着γ'相,并且2者之间具有相同的取向,但是γ'相和相邻的γ晶粒之间仍然是大角度晶界,如图7c[43]所示。这种再结晶机制在含有初生γ'相组织的其他难变形高温合金双相区热变形过程中均有发现,有研究[44]认为,γ'相壳体是由Co、Cr等溶质原子沿着位错扩散形成。详细地研究难变形高温合金细晶棒材在进一步变形过程中的动态再结晶行为,有助于盘坯锻造过程中的组织调控,使涡轮盘达到最佳的服役性能。

图7 GH4068合金的动态再结晶机制[43]

Fig.7 Dynamic recrystallization mechanisms of GH4068 alloy[43] (a) discontinuous dynamic recrystallization(DRX—dynamic recrystallization) (b) continuous dynamic recrystallization (c) heteroepitaxial dynamic recrystallization

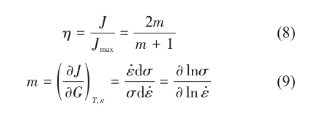

虽然通过开坯制备的细晶棒材热塑性已经显著提高,盘件锻造过程中开裂倾向性明显降低,但是合金的微观组织演化对变形条件仍然极其敏感。因此,需要选择合适的加工区间,绘制热加工图可以有效地指导成形工艺的制定。热加工图是由功率耗散效率图和流变失稳图叠加而成,功率耗散率可由下式表示[45]:

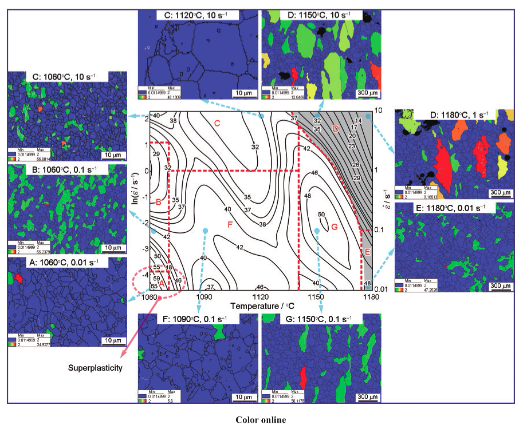

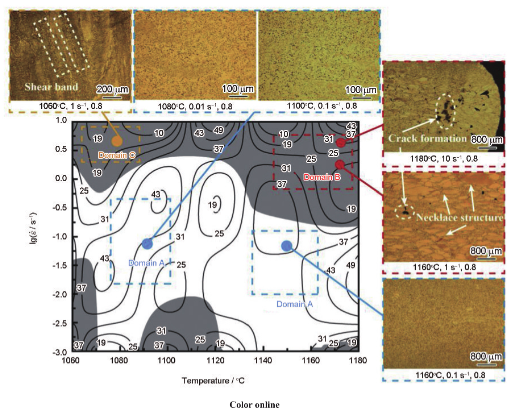

负的失稳参数ξ(ε̇)代表材料位于流动失稳区,将T-ε̇图中的失稳区域标记成阴影构建出失稳图,将失稳图与功率耗散图叠加形成了合金的热加工图,上述热加工图是特定应变下的二维热加工图,将不同应变下的热工图进行组合可以形成三维热加工图[47]。图8[37]为GH4068合金的热加工图,基于微观组织演变和η值将热加工图分为7个区域,区域A中η高于50%(m约为0.33)。在1060℃、0.01 s-1的变形条件下,η达到峰值(69%),此时的m为0.52,这是热变形过程中发生超塑性或楔形开裂的典型特征;从变形组织可以看出,该条件下合金发生明显的再结晶,体积分数为94.6%,由于初生γ'相均匀弥散分布在γ晶界处,再结晶晶粒细小,平均尺寸为4.1 μm,组织中没有观察到楔形裂纹,所以该区域为超塑性区。区域B的η为26%~50%,与区域A相比,该区域合金失去超塑性,从而导致了η快速下降,同时该区域的再结晶体积分数降低至72.5%,平均晶粒尺寸为1.3 μm,并且可以看到原始晶粒被垂直于压缩方向拉长,由于再结晶体积分数较低,不建议将区域B定为最佳加工区域。区域C的η为30%~42%,该区域中1060℃、10 s-1和1120℃、10 s-1条件下动态再结晶体积分数和平均晶粒尺寸分别为91.2%、1.7 μm和99.9%、12.9 μm,这是由于随着温度的升高,再结晶形核和晶界的迁移速率同时增强,导致1120℃、10 s-1条件下的平均晶粒尺寸和再结晶体积分数均高于1060℃、10 s-1条件下相应的值,从变形抗力角度考虑,如果在区域C进行热加工,设备需要更高的承载能力,所以该区域不是最佳的工艺窗口。区域D(η为7%~38%)和E(η为38%~48%)是流变失稳区,这2个区域都能看到典型的“项链结构组织”,并且再结晶体积分数相对较低,分别为56.4%和69.3%,在区域D中压缩试样中心区域出现大尺寸的裂纹,区域E中裂纹出现在压缩试样的鼓肚位置。区域F(η为32%~50%)和G(η为40%~50%)分别是双相区和单相区的最佳热变形区域,1090℃、0.1 s-1条件下发生了明显的再结晶,体积分数为96.9%,平均晶粒尺寸为5.9 μm;1150℃、0.1 s-1条件下再结晶体积分数为80.2%,平均晶粒尺寸为36.9 μm。对于相似初始组织的U720Li合金的热加工图(图9[42]),可以看出U720Li合金的最适合热加工区间为区域A(1080~1100℃、0.01~0.3 s-1和1140~1160℃、0.01~0.1 s-1),所以GH4068合金的热加工窗口明显增大,这进一步证明了GH4068合金具有优异的热塑性。

图8 基于组织演变的GH4068合金的热加工图[37]

Fig.8 Processing map of GH4068 alloy based on microstructure evolution(ε̇—strain rate)[37]

图9 基于组织演变的U720Li合金热加工图[42]

Fig.9 Processing map of U720Li alloy based on microstructure evolution[42]

为了进一步研究航空发动机涡轮盘用GH4068合金的超塑性变形行为,本研究团队开展了960℃(Tm-200℃,Tm为合金的γ'相完全固溶温度)双相细晶组织棒材拉伸实验,合金的变形试样如图10所示。可以看出,应变速率为10-4s-1时,合金的延伸率超过300%,并且合金的整个标距段变形均匀,仍然没有明显的颈缩现象。超塑性变形可以显著提高材料的热塑性,极大地降低材料的流变抗力,使材料具有优异的流动性,并且材料变形组织保持均匀细小,所以可以系统研究涡轮盘用难变形高温合金的超塑性变形机制,充分合理地利用难变形高温合金双相细晶组织超塑性特性进行盘锻件制备,有效提高涡轮盘性能,提高涡轮盘制备过程中的工艺稳定性。

图10 双相细晶组织GH4068合金的超塑性变形行为

Fig.10 Superplasticity of GH4068 alloy with γ+ γ'micro-duplex microstructure

5 组织性能调控研究

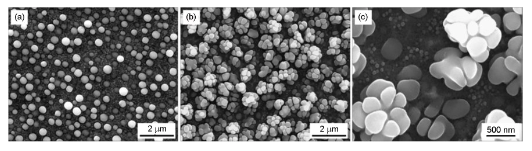

涡轮盘成型后需要利用热处理(固溶+时效)获得需要的力学性能,固溶处理可以改变的工艺参数有:固溶处理温度(过固溶和亚固溶)、固溶处理时间、冷却方式(水冷、油冷、空冷和炉冷等)。固溶温度可以影响基体晶粒尺寸和析出相回溶程度,随着固溶时间的延长,基体晶粒尺寸长大和析出相回溶体积分数逐渐增大,但是达到一定时间后微观组织变化基本趋于稳定;冷却方式会对基体晶界形态和相的形貌尺寸产生显著影响,缓冷可以产生锯齿型晶界以及复杂形貌的γ'相,如图11[48]所示,在缓冷情况下花状二次γ'相尺寸明显大于空冷获得的球状γ'相,其实这种几百纳米的二次γ'相由于尺寸大基本无强化效果,三次γ'相与合金的力学性能密切相关,花状的二次γ'相之间基体通道内的三次γ'相体积分数低于空冷获得的三次γ'相,经过时效处理后这种尺寸为10~50 nm的三次γ'相体积越高越有利于合金的强度提升;但是,固溶处理冷却方式的选择也要防止冷速过快、热应力过大造成盘坯开裂失效。时效处理可以分为单步和多步时效处理,时效处理的目的是为了调控基体中均匀弥散分布的γ'相尺寸和体积分数,时效处理一般在服役温度附近进行,使γ'相在服役过程中保持稳定。同时,为了减小应力,时效处理一般采用空冷方式进行冷却。

图11 不同固溶处理冷却方式下GH4068合金中γ'相形貌[48]

Fig.11 Microstructures of γ'phase in GH4068 with different cooling of solution treatment[48] (a) air cooling (b,c)slow cooling

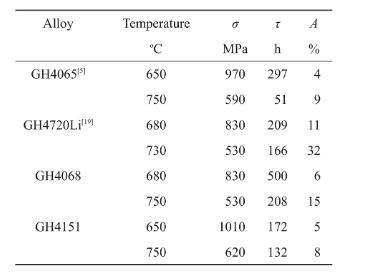

国内研制应用的典型涡轮盘用变形高温合金的持久寿命如表3[5,19]所示。4种合金在700℃以上仍然具有优异的持久寿命,同时合金的持久寿命与蠕变性能、晶粒尺寸、γ'相形貌(体积分数、尺寸和分布)、化学成分密切相关。GH4720Li合金在680℃、830 MPa条件下,变形机制以晶内位错运动为主,在730℃、530 MPa条件下,变形机制主要是晶界滑移。GH4068合金由于层错能较低,所以变形过程中产生大量的微孪晶,使合金具有较高的持久寿命。

表3 典型航空发动机涡轮盘用变形高温合金的持久性能[5,19]

Table 3 High temperature endurance performances of cast&wrought superalloys for aero-engine turbine disk[5,19]

Note:σ—stress,τ—rupture lifetime,A—elongation

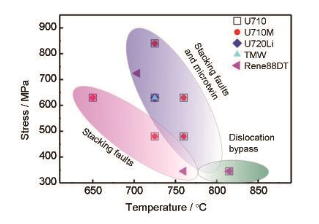

几种涡轮盘用合金的蠕变机制如图12[48]所示。在低温高应力下,1/2<110>位错对切入γ'相形成反相畴界(APB)是合金的主要蠕变变形方式;低温低应力环境下,成对的位错无法像上述方式切入γ'相,而是以一根全位错在γ/γ'相界面处分解成2根不全位错切入γ'相形成层错的方式变形;随着温度的升高,位错运动加快,促使不全位错之间的层错在位错带动下不断加厚,逐渐转变成孪晶;当温度达到800℃以上时,促进位错攀移的发生,并且部分三次γ'相回溶使基体通道变宽,位错从切过γ'相转变为Orowan绕过方式变形,所以高温时蠕变变形机制以热激活位错攀移和位错绕过γ'相方式进行。从典型涡轮盘用合金的蠕变机制[49,50]可以看出,γ'相在蠕变变形机制中起到关键性的作用,因此通过改变热处理工艺会对合金的变形机制产生较大影响。

图12 几种典型合金的蠕变变形机制[48]

Fig.12 Creep mechanisms of several typical disk super‐alloys[48]

孪生变形机制是金属材料的一种重要的强化机制,这种机制可以使合金的强度和塑性协同提高[51]。本研究团队在对GH4068等Ni-Co基合金的研究过程中发现,通过降低合金的层错能结合塑性变形,引入大量纳米孪晶是该类合金获得优异的高温强化效果的关键因素[52,53]。因此,在变形高温合金中通过对纳米孪晶界的调控,可以突破合金发展对稀贵金属的过度依赖性,解决合金成本攀升和成形困难等一系列问题。国内在通过调控层错能获得微孪晶强化,从而提升高温合金性能等方面研究已具有一定的基础[54],该方法有望为高性能变形高温合金的发展提供新的设计思路。

6 总结和展望

在涡轮盘用合金设计方面,现有的涡轮盘用合金服役温度还很难超过800℃,为了突破这种温度瓶颈,科研人员需要充分理解欧美和俄系等合金的设计理念,揭示各种合金元素的交互作用,实现固溶强化、沉淀强化和微孪晶强化等多重强化效果。详细研究各类高温合金的变形机制也是一项具有重要意义的工作,基于变形条件以及微观组织形貌等变量,绘制出合金的变形机制图,以便充分理解各种强化理念,从而根据性能需要有针对性地去设计涡轮盘合金。通过增加Al、Ti和Nb的含量并控制Ti/Al比,来提高合金中的γ'相含量是一种最有效的提高合金承温能力的方法,在提高γ'相含量的时候需要考虑2个问题:(1)提高合金强度的同时需要考虑合金的热稳定性,防止服役过程中产生TCP相,造成服役性能降低;(2)合金的变形抗力大、热加工窗口小,目前工程上可制备的难变形高温合金中γ'相含量(服役温度区间)上限是55%,无法进一步提高γ'相含量。微孪晶强化是解决上述问题的有效方法之一,研发人员可以考虑通过降低合金的层错能,使合金在服役温度区间变形时产生高密度的微孪晶,这种相互交割的面曲线可以显著提高合金的强度,当温度升高到加工温度区间时,合金中γ'相回溶,变形机制转变为动态再结晶机制,所以微孪晶强化效果失去作用,因此不会存在沉淀强化引起的服役性能和加工性能的“倒置关系”。未来,沉淀强化的高钴或钴基变形高温合金也许是涡轮盘用合金的一个热门研究方向,钴基合金不仅具有优异的抗氧化性和焊接性,而且其层错能低容易实现微孪晶强化,同时该类合金具有更大的热加工窗口。

在涡轮盘热加工方面,随着各类先进制造装备的投入和工艺的改进,我国已经能够生产各类涡轮盘用难变形高温合金产品。但是,面临的主要问题是热加工成材率低和工艺稳定性差,合金坯料在冶炼、变形和热处理等各个过程中都容易由于应力导致开裂失效,使合金的制备成本提高,生产周期延长。所以必须构建涡轮盘用难变形合金的大数据库,建立精确的本构模型和开裂失效准则,合理地利用有限元方法指导实际生产,实现可视化预测,防止应力过大造成的开裂失效;在合金中添加稀土或微量元素,提高合金铸锭的纯净度,减小非金属夹杂物含量,提高晶界结合力;热加工过程中合理地设计中间退火工艺,减小坯料热应力和残余应力,调控γ'相尺寸和分布,提高坯料的热塑性,实现难变形高温合金盘件增塑成形;同时,生产过程中必须保证原材料、设备运行状态和操作工艺等方面的稳定性,尽量采用自动化操作,防止人为因素造成的工艺不稳定性。

总之,涡轮盘用高温合金的发展不是一蹴而就的过程,需要大量数据的积累,才能充分掌握和揭示合金设计和制备过程中遇到的科学问题;这也需要研制、生产和设计单位的数据共享,针对需求牵引,突破关键技术瓶颈。