纽扣电池评估锂电材料的关键影响因素

电池研发中,为了准确评估新材料和组件,需要在受控环境下制造和测试电池。对于常用的纽扣和小型软包电池,一些关键因素和参数会显著影响电池的最终质量和性能。因此,为了获得准确可靠的数据,电池制造的可重复性和质量很重要。本文讨论了影响电池制造和测试的关键因素和参数,包括电极均匀性、组件干燥、电极对齐度、电池组装内外压力、N/P、电解液量控制和电池夹具压力控制等。

图1 纽扣全电池制备的关键步骤和参数

电极的均匀性与一致性

浆料的均匀性是影响最终电池性能的一个关键因素,因此浆料搅拌需要适当的混合设备,并合理控制转速、时间、温度等工艺参数。为了减少团聚,强烈建议在与粘合剂溶液湿混之前对固体粉末(活性材料和导电添加剂)进行预研磨和筛分。此外,不同批次之间的固体含量应保持一致,以便更好地控制质量。

电极厚度的均匀性,特别是厚电极涂层的均匀性,也是影响电池性能的重要因素。因此,我们需要控制好涂布参数。在实验室的涂布过程中,我们常常忽略涂布速度的影响,根据浆料的粘度,即使在相同的涂布间隙设置下,涂布速度也可能影响最终涂层厚度;涂层的首尾和边缘厚度可能也不均匀;另外,涂布刮刀间距也应在使用前仔细校准,这会影响涂布宽度的厚度均匀性。

电极涂层的孔隙率也是重要的因素,孔隙率影响电极的电子和离子电导率。孔隙率越高,电子电导率越低,但适度提高孔隙率可以增加有效电极面积,有利于电极与电解液的接触,增加离子电导率,从而改善反应活性;孔隙率也会影响电极的机械强度,孔隙率太高会降低电极的强度,电极在工作过程中更易发生断裂。因此,我们制备极片时,对电极辊压过程参数,如压力、压缩率等也需要控制,获得孔隙率一致的电极。

所有组件的干燥

电池中的水分含量会导致活性材料结构不稳定、气体产生以及其他安全问题。组装电池前,除了极片之外,所有组件(如电解质和隔膜)的干燥对电池性能也至关重要。一些醚基溶剂由于与水形成氢键而具有高度吸湿性。即使储存在氩气手套箱中,水分含量也会增加,需要使用分子筛除水(至约10-20 ppm)。锂盐LiTFSI可以在真空条件下再干燥,而LiPF6在一般实验室条件下难以干燥或回收。对于配制好的电解液,或者市售电解液,需要使用卡尔费休滴定法定期检查水分含量。隔膜多孔易吸潮,常规干燥方式是使用低温(例如,<60 °C)真空干燥,控制时间以防止隔膜热变形。

电极对齐度

电池组装时,正负极的对准会影响长循环稳定性。理想情况下,阴极和阳极面积应相同,100%对准。然而,这种设计总是会存在电极未对准的部分,产生直接的Li沉积,从而导致不一致的结果。因此,阳极面积应略大于阴极。关于正负极对齐度的影响点击overhang对电池性能的影响了解详情

N/P控制

在锂离子电池设计时,负极(NE)和正极(PE)的容量平衡被认为是一个关键点。析锂是电池老化衰减和安全劣化过程,为了避免这种析锂风险,获取更好的安全性和电化学性能,负极一般需要过量设计,具体包括负极尺寸过量(overhang)和正负极对应面积内的容量过量(N/P)

图2 负极过量设计示意图

N/P比(Negative/Positive)应该是在同一阶段内,相同的操作条件下,负极可逆面容量与正极可逆面容量的比值。电池设计时,若正极过量,充电过程中由正极脱出的多余锂离子在负极表面析出形成锂枝晶,容易引发电池内短路,从而影响电池安全性能;若负极过量太多,则又会造成库伦效率下降,影响电池的容量发挥。

电解液量控制

理论上,电解质应填充电极和隔膜中的所有孔隙。对NMC/石墨全电池,适当过量的电解液会带来更好的电池性能。为了获得不同实验批次的数据的更好再现性,在所有电池制备中应使用完全相同量的电解液量。另一方面,也需要避免使用过多的电解液,即使加入量一样,电池组装时因为电解液可能被“挤出”,每个电池中的实际电解液量可能会变化,从而导致不一致的结果。

纽扣电池组装内外压力控制

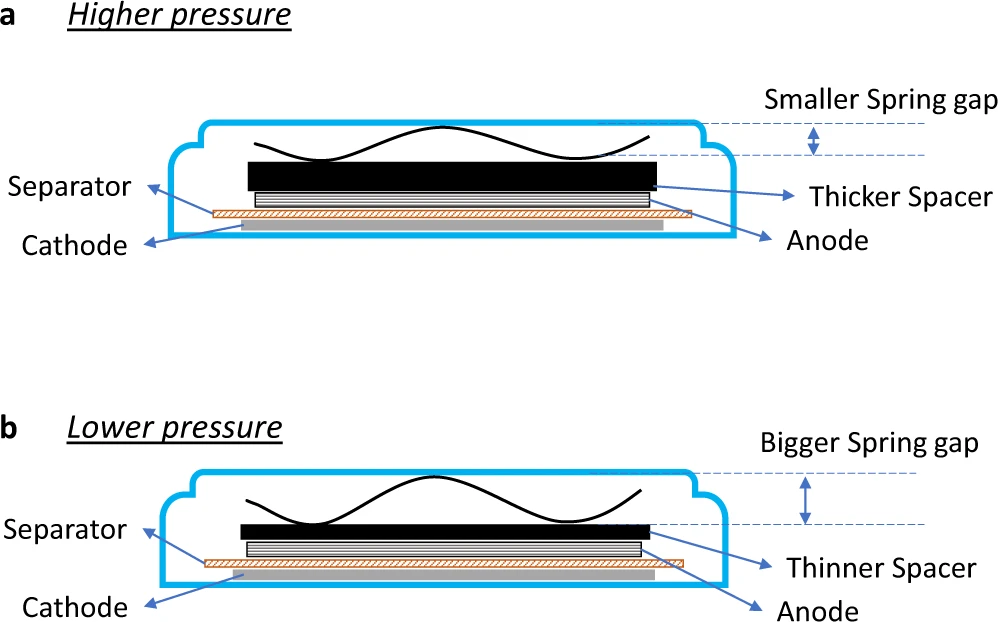

电池组装过程中,施加在电极和隔板在内的内部部件上的压力也是影响最终电池性能的关键因素。图3是典型纽扣电池的横截面图,假设除了不同的垫片厚度之外,所有组件都相同。图a由于垫片较厚,弹簧间隙较小,弹簧压缩较大,内部压力较高; 图b由于垫片较薄,弹簧间隙较大,弹簧压缩较小,内部压力较低。由于纽扣电池壳的内部高度是固定的(例如,2032型纽扣电池约3mm),弹簧压缩由其它部件的总厚度和垫片厚度的选择决定。因此,当在不同批次中使用相似的电极厚度时,应使用相同的垫片厚度,以获得一致的弹簧压缩。当电极涂层厚度或质量负载发生变化,或Li对电极厚度发生变化时,需要对垫片厚度进行相应调整,以提供合理的内压条件。

图3 典型纽扣电池的横截面图

除了内部施加的压力之外,纽扣电池压接过程施加的外部压力也应该控制,虽然外部压力并不是施加在内部组件上的最终压力,但在压接过程中,它会以额外的压力影响内部组件。例如,太大压力可能引起隔膜变形,从而导致内部短路。总之,适当的压力和保持时间的一致可以大大降低电池制造失败率并提高纽扣电池数据的再现性。

纽扣电池的制作过程大多采用手工制作,系统偏差较大。对每批样品电池,足够多数量电池的数据进行统计分析可能更合适且更有意义。每个批次都要有足够的样品组数量,例如在实验室规模的研究中,纽扣电池应采用每批3-10个电池,然后对数据进行统计分析,获得更加准确的实验结果。