关于汽车转向系统的模态分析与建议

今天分享一篇技术文章,明天给大家用实际模型讲解。提前剧透:

1. 前言

汽车转向系统的模态是汽车设计必须关注的一个指标。一般发动机的怠速频率为 25~28 Hz,如果转向系统的一阶频率与发动机的怠速频率重合,就会产生共振,从而产生共振噪音、方向盘抖动等问题,影响汽车行驶的平顺性和舒适性。通过大量的工程实践检验发现,汽车转向系统的一阶频率模态要大于发动机的怠速,一般达到33~35Hz 为宜。

2. 确定零部件的研究范围

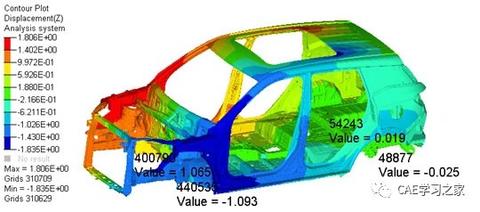

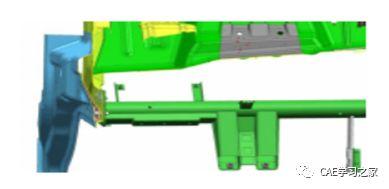

确定仪表板横梁中哪些零部件对转向系统的模态敏感,通过研究这些零部件的结果参数对模态值的影响,给出相关建议。根据工程经验,下图中的零部件和零部件的主要参数 会对模态值产生影响。零部件的研究范围也可以通过灵敏度计算分析得出。

仪表板横梁的敏感零部件

上图中的零部件和零部件的主要参数包括仪表板横梁与车身的安装点;车身侧板的刚度,因为仪表板横梁直接安装在车身侧板上,所以车身侧板的刚度直接影响模态值;转向管柱直接安装在管柱安装连接支架上,因此转向管柱安装支架的刚度直接影响模态值;仪表板横梁侧端板的刚度;“U”形加强板;仪表板横梁的管径。

3. 某商用车的模态分析和优化过程

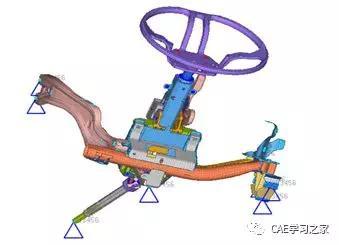

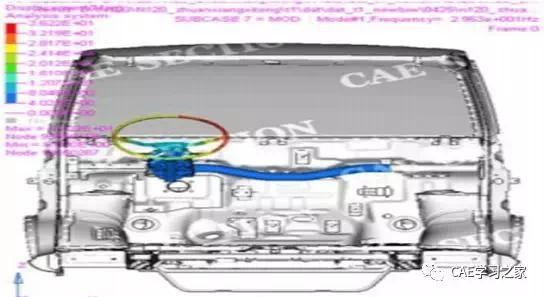

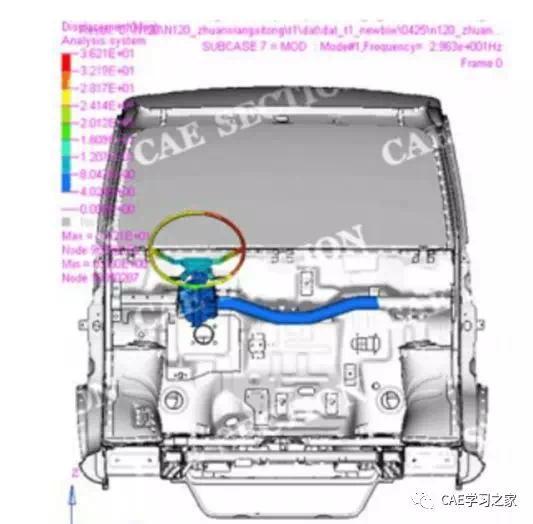

某款商用车的模态初始设计

初始设计介绍(如图所示):仪表板横梁与车身内外板连接;转向管柱安装支架是盒状;在转向管柱安装支架与左侧

优化分析的几个方案和对应的模态值

模态值(Hz) | ||

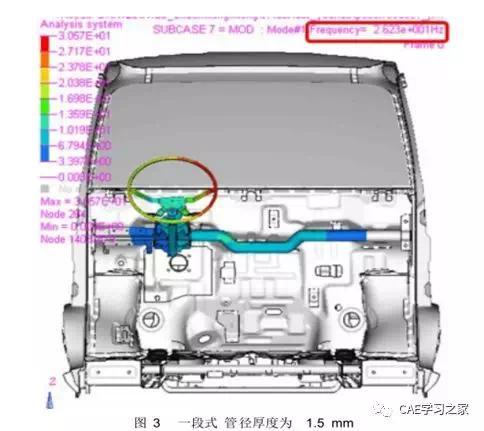

原方案 | 21.05 HZ | 如图所示 |

优化方案 1 | 26.23 HZ | 如图3 所示 |

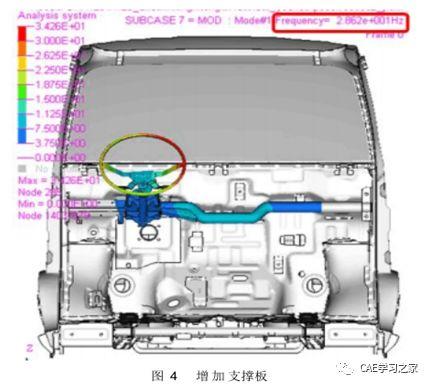

优化方案 2 | 28.62 HZ | 如图4 所示 |

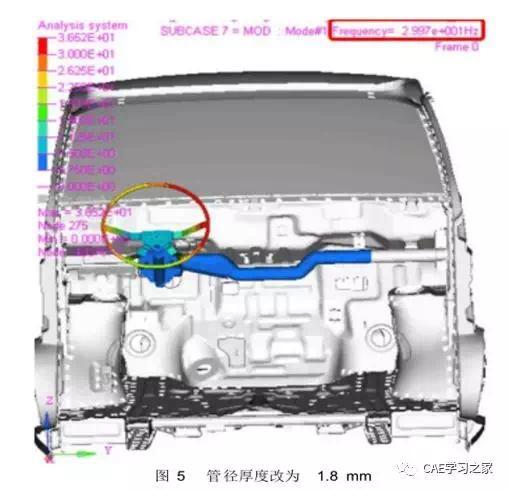

优化方案 3 | 29.97 HZ | 如图 5所示 |

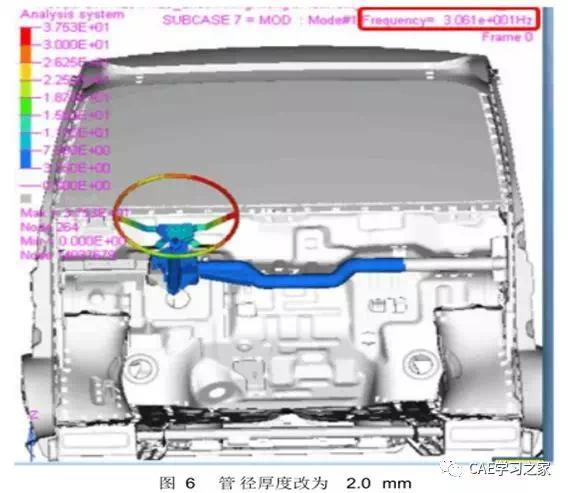

优化方案 4 | 30.61 HZ | 如图6 所示 |

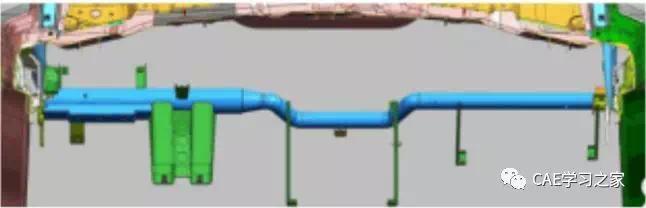

(1) 优化方案 1:管径由两段式改为一段式,厚度保持1.5 mm。

分析结果:模态值提高至 26.23Hz,管径刚度差,中部弯管处刚度最差,还需要继续优化。

(2) 优化方案 2:在方案1的基础上增加支撑板(壁厚1.5 mm)。

分析结果:模态值提高至 28.62Hz,但是管径的刚度依然较差,中部弯管处刚度最差,还需要继续优化。

(3) 优化方案 3:在方案 2 的基础上将管径厚度改为 1.8mm。

分析结果:模态值提高至 29.97Hz,但是中部弯管处刚度差,还需要继续优化。

(4)优化方案 4:在方案 2 的基础上将管径改为 2.0 mm。

分析结果:模态值提高至 30.61 Hz,达到目标模态值。

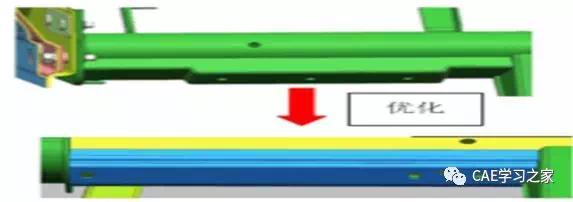

4. 减重分析

以上模态值达到 30 Hz以上,进行重量测量,重量超过目标值,需进行减重优化设计。提出 4 个优化方案。

(1)优化方案1:对“U”形加强板进行结构优化,增加其强度。

(2)优化方案2:管径厚度改为 1.5 mm,进行减重,并调整弯管形状,增加强度。

对优化方案1和优化方案2进行模态分析。

分析结果:一阶模态为29.63Hz,未达到目标值。

(3)优化方案 3:在车身内板安装板增加加强筋。

对优化方案 3 进行模态分析。

分析结果:一阶频率为 29.63 Hz,略低于 30 Hz,对模态值没有改进。

说明:因为车身内板安装在右侧,距离转向管柱较远,所以结构变化对模态值不能产生影响。

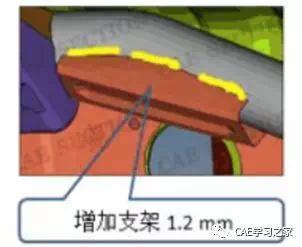

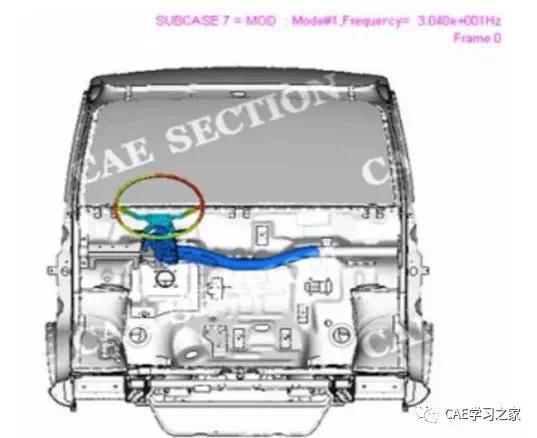

(4)优化方案 4:在弯管处继续增加三角加强板,采用最小重量,壁厚选择 1.2 mm。

对优化方案4 进行模态分析。

分析结果:模态值为 30.4 Hz,达到目标值。

5. 总结

对以上分析过程进行总结,并给出建议

(1)仪表板横梁与车身内板连接的同时,增加与外板的连接,是保证转向系统模态的基本方案

仪表板横梁是连接在车身上靠车身支撑的,如果与车身的连接较弱,转向系统整体的模态值也会偏低。

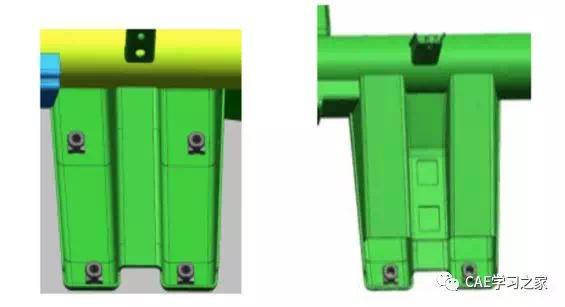

(2)转向管柱安装支架的形式,盒状(如下图所示)比单片(如下图所示)的模态高。

转向管柱安装支架是转向部件的主要支撑点,盒装的转向支架能够有效提高模态,已经成为仪表板横梁保证模态值的基础设计。

(3)使用加强板将转向管柱安装支架与仪表板侧端板连接,提高模态;加强板刚度越强,模态越高;可以通过优化加强板的形状或者增加壁厚来提高刚度。

(4)直管比弯管的模态高,弯管弧度越大,模态越高。

(5)管子的壁厚对模态有直接影响,壁厚分别为 1.5 mm、1.8 mm、2.0 mm。

(6)对于弯管,在弯曲处做加强板可提高模态。

(7)增加与前隔板的连接点,可提高模态。基于车型目标重量和目标模态值的限制,本文并未采用。

(8)增加与地板的连接,可提高模态。基于车型目标重量和目标模态值的限制,本文并未采用。

以上关于仪表板模态的建议,基于目标成本、目标重量和目标模态值的考量,在仪表板横梁设计时择优选择,可以达到最优效果。