实例干货||白车身扭转刚度优化

白车身扭转刚度优化实例

本文摘要(由AI生成):

本文介绍了白车身扭转刚度优化的实例,包括分析目的、使用软件说明、有限元模型建立、白车身扭转刚度分析边界条件以及仿真分析结果。通过有限元分析,得出白车身扭转刚度为14084N/mm,不满足目标要求。建议进行局部零件调整,添加加强筋或更换材料以提高扭转刚度数值结果。

1.分析目的

白车身是整车的关键总成,在设计阶段为满足整车实际工况性能,车身应有足够的刚度,若刚度不足,会导致车身局部区域出现大的变形,从而影响了车的正常使用。车身刚度就是汽车车身抵抗可恢复变形的能力,刚度对整车的碰撞、NVH、操纵稳定有明显的影响。比如,刚度高的车身在碰撞中有明显提升;低刚度车身伴随有低的固有频率,在整车实际工况中易发生结构共振和异响。

本案例以某白车身为分析对象,利用有限元法,对其进行了扭转刚度分析。

2.使用软件说明

本次分析采用Hypermesh作前处理,Nastran作为求解器。

3. 有限元模型建立

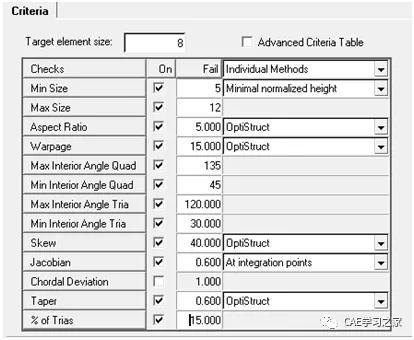

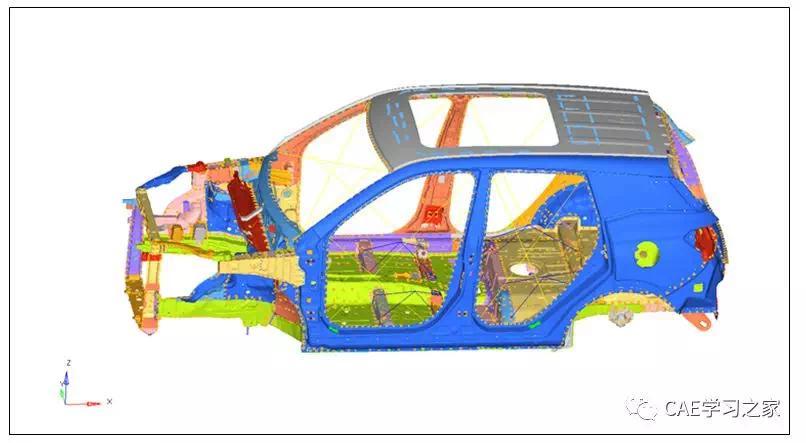

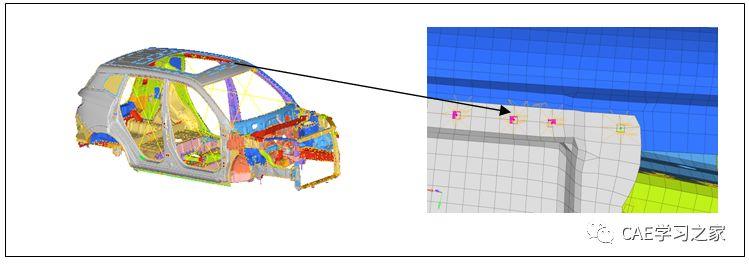

对白车身CAD模型严格遵循网格划分标准进行有限单元网格划分,有限元模型如图3.1所示,网格划分标准如图3.2所示(详细标准参照整车网格前处理规范)。白车身所有零部件均采用壳单元进行划分,并尽量减少三角形数量,网格描述见表3.1。

图3.1 白车身有限元模型

单元类型 | 四边形 | 三角形 |

单元数目 | 456830 | 27534 |

焊点数目 | 5420 | |

焊点模拟 | 采用ACM焊点单元(rb3+solid) | |

粘胶模拟 | 采用adhesives粘胶单元(rb3+solid) | |

表3.1 网格描述

|

|

图3.2 白车身网格划分标准

4. 白车身扭转刚度分析边界条件

4.1 白车身扭转刚度测试实况

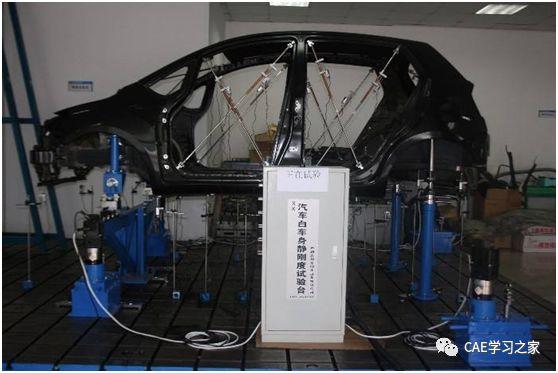

实验台主要功能是在车身上进行加载,通过测点数值计算车身刚度,如图4.1。

图4.1 静态刚度试验台

4.2 有限元中扭转刚度边界条件

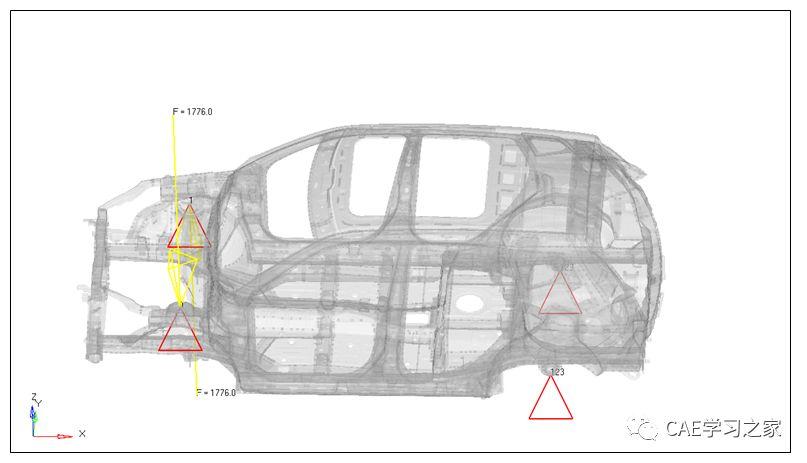

约束:前前减震器固定点自由度1,后减震器固定点自由度123。

载荷:前减震器固定点加载绕X轴旋转的扭2000N•m

前减震器处施加垂向向下的力1776N如图4.2。

图4.2 白车身扭转刚度分析边界条件

5.仿真分析结果

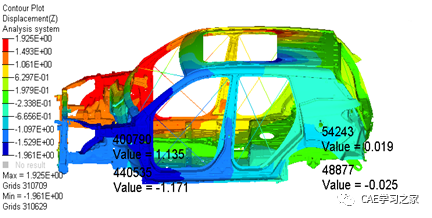

5.1 位移云图

通过分析得到扭转工况下左右前纵梁测量点Z向位移,左右后纵梁测量点Z向位移,来计算白车身在工况下的扭转刚度。

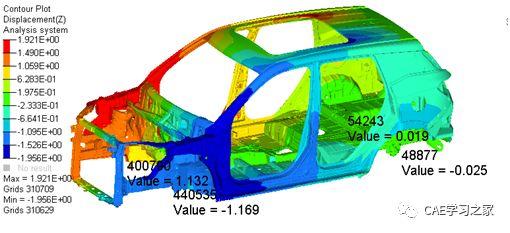

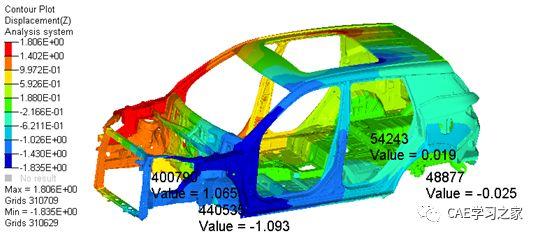

扭转工况下,白车身 Z 向变形如图5.1。

图5.1 白车身 Z 向变形图

5.2 分析结果

根据分析得到的位移数据,可以求出工况的扭转刚度。

扭转刚度计算公式:扭转刚度=2000/{[arctan(│F1│+│F2│)/L1] -[arctan(│R1│+│R2│)/L2] }。

白车身工况下门槛处的 Z 向最大位移如表5.1。

左前纵梁处(ID=440535)的 Z 向最大位移(mm) | 左:-1.18 |

右前纵梁处(ID=400790)的 Z 向最大位移(mm) | 右:1.143 |

左后纵梁处(ID=48877)的 Z 向最大位移(mm) | 左:-0.024 |

右后纵梁处(ID=54243)的 Z 向最大位移(mm) | 右: 0.019 |

表5.1 最大位移

F1为左前纵梁的测量点Z向位移,F2为右前纵梁的测量点Z向位移,R1为左后纵梁的测量点Z向位移,R2为右后纵梁的测量点Z向位移,L1为F1监测点与F2监测点之间的距离,L2为R1监测点和R2监测点之间的距离。

白车身扭转刚度=

2000/{[arctan(1.18+1.143)/923]-[arctan(0.024+0.019)/1096] }=14084N/mm。不满足目标值,如表5.2。

分析项 | 目标值(N/mm) | 分析值(N/mm) | 判定结果 |

白车身扭转刚度 | 15000 | 14084 | 不合格 |

表5.2 刚度分析结果

5.3 监测点分析

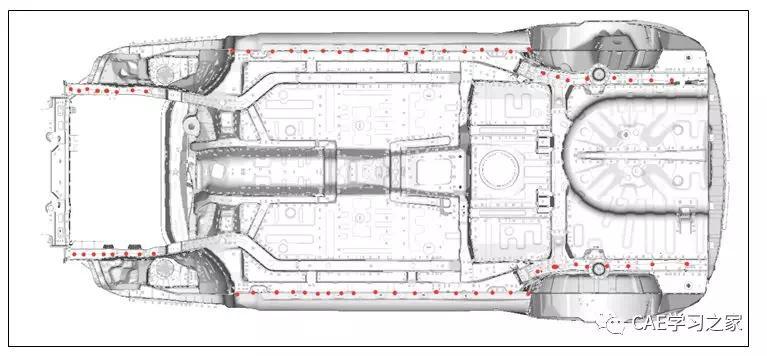

本次分析在车身纵梁下部和门槛下部分布了一系列监测点,通过监测点的X坐标值和该点在车身扭转时产生的垂直变形量描绘扭转变形曲线。监测点如图5.2所示。

图5.2 白车身监测点位置

左前纵梁和右前纵梁监测点数值如表5.3。

X值 | 左前纵梁 | 右前纵梁 |

487.005 | -1.375 | 1.311 |

546.373 | -1.36 | 1.299 |

638.591 | -1.335 | 1.275 |

706.922 | -1.298 | 1.254 |

781.232 | -1.275 | 1.233 |

865.873 | -1.255 | 1.218 |

987.662 | -1.209 | 1.165 |

1130.527 | -1.104 | 1.072 |

表5.3 左右前纵梁监测点垂向变形量

左门槛梁和右门槛梁监测点数值如表5.4。

X值 | 左门槛梁 | 右门槛梁 |

1400.486 | -1.655 | 1.623 |

1470.53 | -1.614 | 1.583 |

1554.329 | -1.564 | 1.535 |

1640.987 | -1.515 | 1.488 |

1730.029 | -1.447 | 1.422 |

1867.502 | -1.364 | 1.342 |

1961.004 | -1.306 | 1.285 |

2081.643 | -1.232 | 1.213 |

2220.769 | -1.147 | 1.13 |

2347.715 | -1.068 | 1.053 |

2463.622 | -0.9939 | 0.9811 |

2564.875 | -0.9258 | 0.9134 |

2624.191 | -0.8901 | 0.879 |

2729.396 | -0.807 | 0.7972 |

2824.54 | -0.7217 | 0.7133 |

2969.058 | -0.5908 | 0.5873 |

3053.847 | -0.5063 | 0.5052 |

3145.294 | -0.4363 | 0.4362 |

表5.4 左右门槛梁监测点垂向变形量

左后纵梁和右后纵梁监测点数值如表5.5。

X值 | 左后纵梁 | 右后纵梁 |

3205.279 | -0.2558 | 0.2525 |

3310.721 | -0.1302 | 0.1302 |

3461.623 | -0.04912 | 0.04794 |

3567.056 | -0.02229 | 0.01997 |

3716.442 | -0.01745 | 0.02966 |

3875.321 | -0.04484 | 0.05197 |

3995.771 | -0.08711 | 0.1019 |

4122.592 | -0.1538 | 0.1767 |

4188.96 | -0.187 | 0.2172 |

表5.5 左右后纵梁考核点垂向变形量

5.4刚度曲线绘制

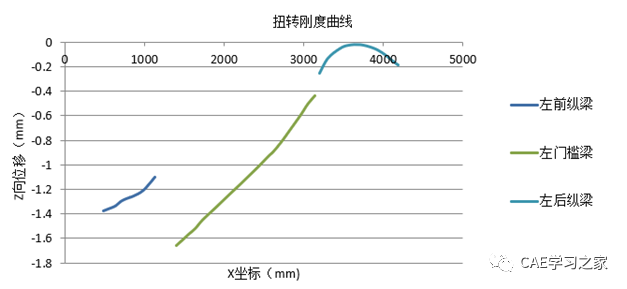

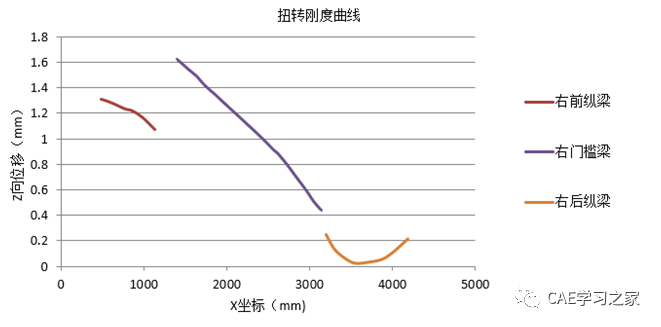

左侧扭转刚度曲线和右侧扭转刚度曲线如图5.3和图5.4。

图5.3 左侧扭转刚度曲线

图5.4 右侧扭转刚度曲线

白车身扭转刚度曲线和右侧扭转刚度曲线如图5.5。

图5.5 扭转刚度曲线

6.结论

通过上述计算结果可知:

1.白车身扭转刚度为 14084N/mm ,不满足目标要求。

2.从扭转变形曲线看,曲线无明显突变,扭转变形良好。

3.建议做局部零件调整,添加加强筋或更换材料。

7.刚度优化

7.1 优化分析

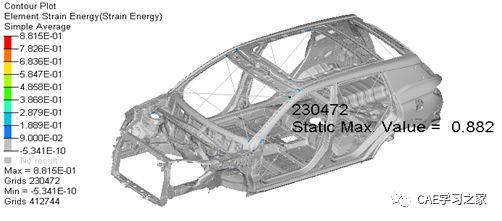

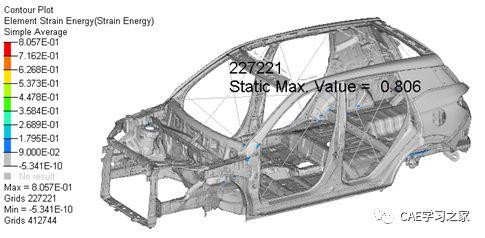

为提高扭转刚度数值结果,可简单等效为减少车身前纵梁Z向变形,结合变形云图很难直观的提出优化方案,考虑到结构受到载荷作用时,其结构会产生变形,载荷做的功会以应变能形式储存,应变能高的地方即代表对整体刚度有最大贡献量,在优化过程中着重提高应变能高的位置的零部件刚度,有助于提高车身整体刚度。

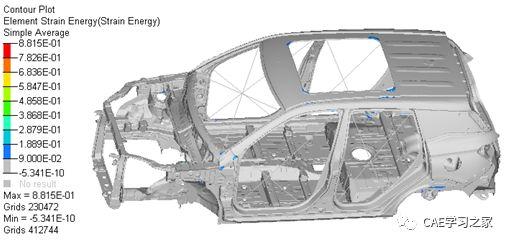

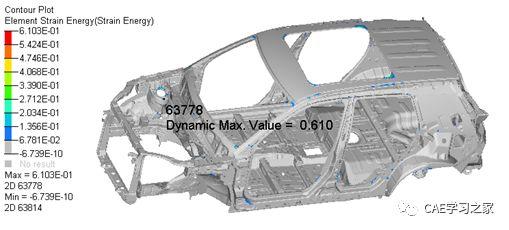

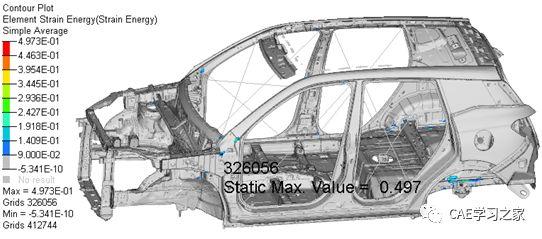

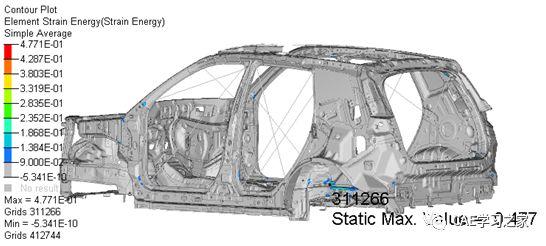

通过计算输出应变能如图7.1。

|

图7.1 应变能

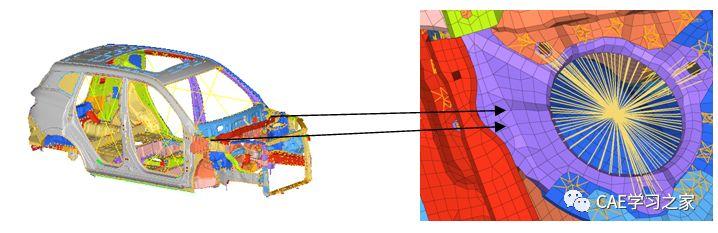

根据应变能云图得出对扭转刚度贡献最大的5处位置,分别如图7.2-7.6。

图7.2 应变能第一位置

图7.3 应变能第二位置

图7.4 应变能第三位置

图7.5 应变能第四位置

|

图7.5 应变能第五位置

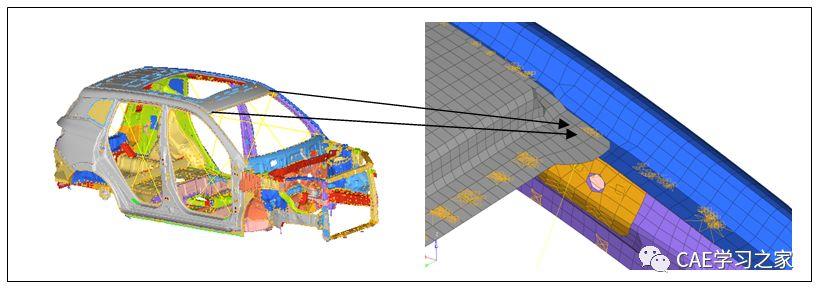

7.2 优化方案

根据应变能云图,结合整车开发过程中实际情况,确定优化方案。

方案一(根据应变能第一和第二位置确定):将原2层焊替换为3层焊如图7.5-7.6。

图7.6 原方案

图7.7 优化方案一

方案一白车身 Z 向变形如图7.8。

|

图7.8 优化方案一Z向位移图

方案二:在方案一的基础上,左右两边分别增加三个焊点。如图7.9。

图7.9 优化方案二

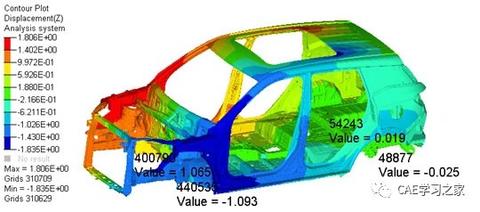

方案二:白车身 Z 向变形如图7.10。

|

|

图7.10 优化方案二Z向位移图

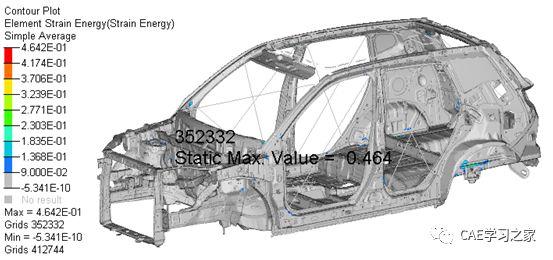

方案二白车身 应变能如图7.11。

|

|

图7.11 方案二应变能云图

方案三:在方案二的基础上,根据方案二的应变能云图,将左右前塔座从2mm变为2.5mm。如图7.12。

|

|

图7.12 方案三

方案三白车身 Z 向变形如图7.13。

|

|

图7.13 优化方案三Z向位移图

7.3 优化结论

根据优化方案确定测量点Z向变形,计算各方案的扭转刚度数值如表7.1。

表7.1 优化结论

方案 | 目标值(N/mm) | 分析值(N/mm) | 判定结果 |

原始方案 | 15000 | 14084 | 不合格 |

优化方案一 | 15000 | 14199 | 不合格 |

优化方案二 | 15000 | 14230 | 不合格 |

优化方案三 | 15000 | 15190 | 合格 |

采用优化方案三可满足扭转刚度目标值。

注:本案例实际优化过程有20多次,考虑到篇幅并未完全体现,本案例定位为做刚强度项目的朋友起到抛砖引玉之作用。实际优化中需要多方面进行综合考量,增重优化方案在没有其他方案的情况下选择实施。另排版问题请多关照。