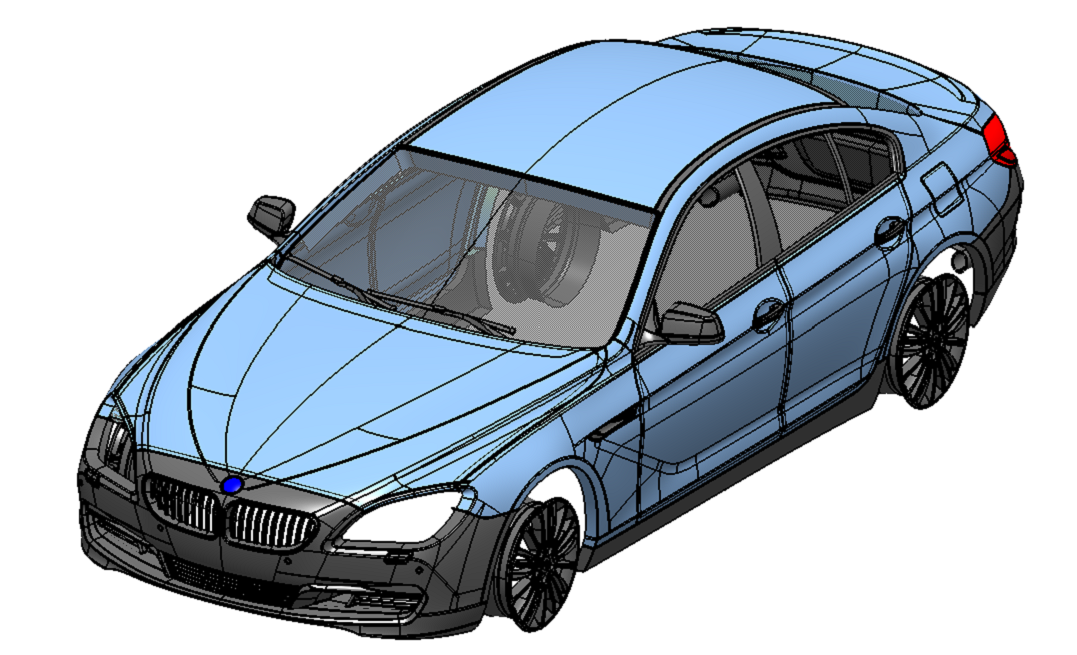

汽车A级曲面定义标准及检查分析

本文摘要(由AI生成):

文章主要介绍了A级曲面的定义、要求以及连续性检查标准。A级曲面是由造型部门或Class A Engineering过程相关人员发布的,满足产品整体审美要求和性能制造、装配及模具工艺等要求的视觉可见表面的曲面数据。A级曲面要求满足造型、功能和生产,包括G0-位置连续、G1-切线连续、G2-曲率连续、G3-曲率变化率的变化率连续等连续级别。文章还介绍了G0-G4连续级别的定义、标准和示例,以及高光检查、Section检查等检查方法。

一、A级曲面的定义

A级曲面是指由造型部门或者Class A Engineering过程相关人员发布,满足产品整体审美要求和性能制造、装配及模具工艺等要求的视觉可见表面的曲面数据。(基本要求:满足造型、功能和生产)

二、A级曲面的要求

1、A级曲面(曲线)和B级曲面(曲线)基本要求。

.png?imageView2/0)

2、A级曲面(曲线)曲率梳、斑马线连续性检查定义及标准。

G0-位置连续

两组面(线)都是位置连续,他们只是端点重合,而连接处的切线方向和曲率均不一致。这种连续性的表面看起来会有一个很尖锐的接缝,属于连续性中级别最低的一种。

G0连续的曲率梳走势是不一致的,没有数值关系存在,如图所示:

G0连续曲率梳走势

G0的斑马线在连接处毫不相关,各走各的,线和线之间不连

续,通常是错开的,如图:

G0连续斑马线

G1-切线连续

两组曲面(线)属于切线连续,他们不仅在连接处端点重合,而且切线方向一致(可以看到相连的两个面或者线的曲率梳在节点处共线且相连)。这种连续性的表面不会有尖锐的连接接缝,但是由于两种表面在连接处曲率突变,所以在视觉效果上仍然会有很明显的差异。会有一种表面中断的感觉。

通常用倒角工具生成的过渡面都属于这种连续级别。因为这些工具通常使用圆周与两个表面切点间的一部分作为倒角面的轮廓线,圆的曲率是固定的,所以结果会产生一个G1连续的表面。如果想生成更高质量的过渡面,还是要自己手动调整。

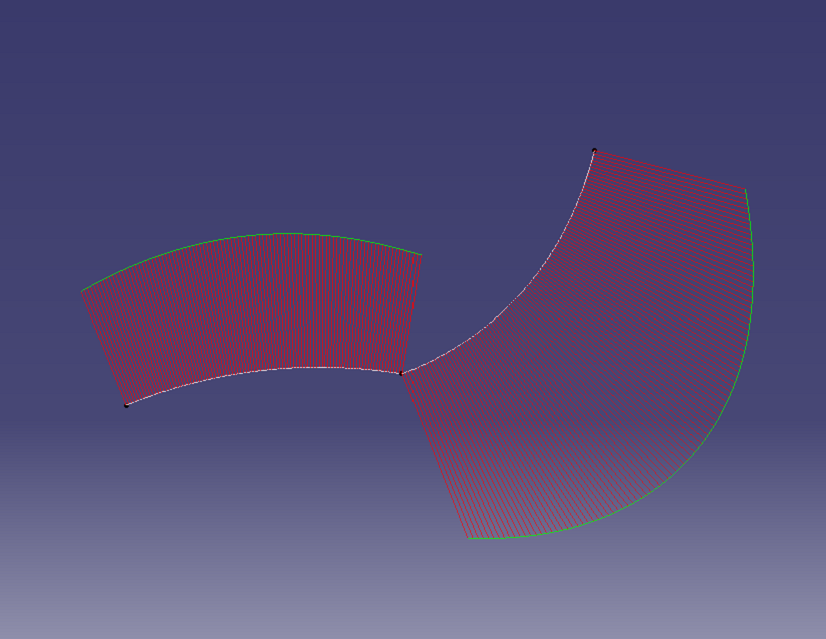

G1连续曲率梳在切点出相连且共线,但方向和大小不一致,如图:

G1连续曲率梳走势

G1的斑马 线虽然在相接处是相连的,但是从一个表面到另一个表面就会发生很大的变形,通常会在相接的地方产生尖锐的拐角。如图:

G1连续斑马线

G2-曲率连续

两组曲面(线)属于曲率线续。顾名思义, 它们不但符合上述两种连续性的特征,而且在接点处的曲率也是相同的。两条曲线相交处的曲率梳的长度和方向都是一致的(可以为0)。

这种连续性的曲面没有尖锐接缝,也没有曲率的突变,视觉效果光滑流畅,没有突然中断的感觉。

这通常是制作光滑表面的最低要求。也是制作A级面的最低标准。

G2连续曲率梳变化如下图:

G2连续曲率梳走势

G2的斑马线则是相连,且在连接处也有一个过渡,通常不会

产生尖锐的拐角,也不会错位,视觉上看起来很舒服,如下图:

G2连续斑马线

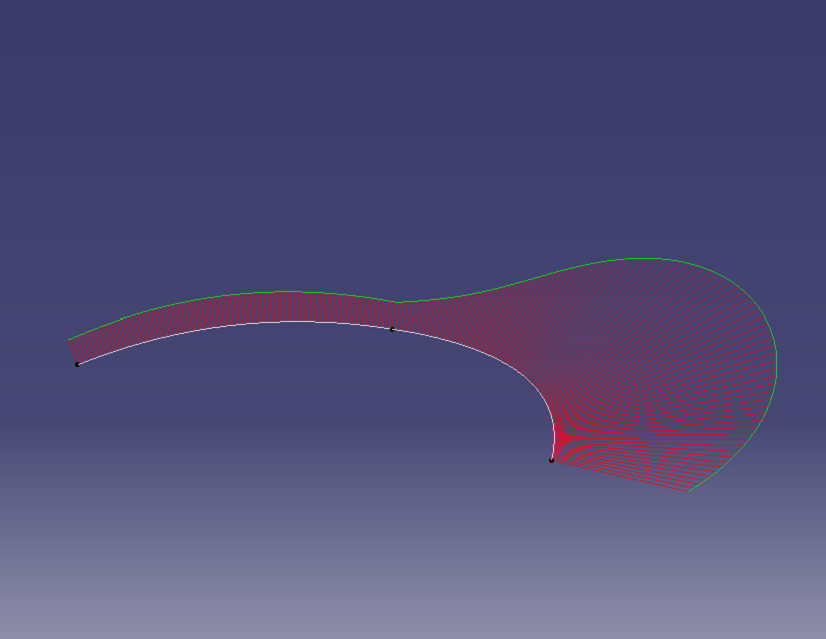

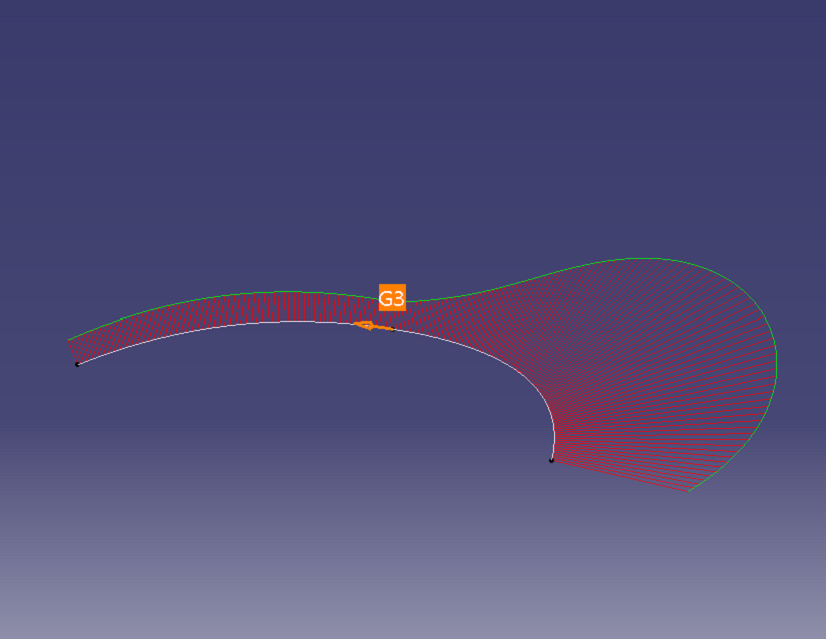

G3-曲率变化率连续

两组曲线的连续性属于曲率变化率连续。这种连续级别不仅具有上述连续级别的特征之外,在接点处曲率的变化率也是连续的,这使得曲率的变化更加平滑。曲率的变化率可以用一个一次方程表示为一条直线。

这种连续级别的表面有比G2更流畅的视觉效果。但是由于需要用到高阶曲线或需要更多的曲线片断所以通常只用于汽车设计。

G3连续曲率梳变化如下图:

G3连续曲率梳走势

G3连续斑马线跟G2连续斑马线差距不大。

G4-曲率变化率的变化率连续

两组曲线的连续级别属于曲率变化率的变化率连续。“变化率的变化率”似乎听起来比较深奥,实际上可以这样理解,它使曲率的变化率开始缓慢,然后加快,然后再慢慢的结束。这使得G4连续级别能够提供更加平滑的连续效果。

G4连续斑马线跟G2连续斑马线差距不大

三、汽车行业相关A面的基本要求

1、数据公差

为了满足产品工艺及美观性发布的A级曲面数据的缺省位置公差≤0.002mm,一般角度公差≤0.05,内饰形状复杂、低可见位置可以适当放宽。

2、尺寸单位

数据一律采用毫米(mm)为长度单位。

3、区域划分

一类曲面:外部及内饰的高可见曲面(车身外表面、前、后保险杠、车窗玻璃、外后视镜、仪表板、门内饰板、中控箱及亮光零件);

二类曲面:外表面少可见区域(顶棚、座椅、立柱、后搁物板、内外饰各附件及倒角);

三类曲面:极少可见区域或不可见区域。

4、曲面(曲线)内部质量

① 构成A级曲面的曲线质量要求:曲面是由曲线构造而成,因此曲线的质量也决定了其所构成的曲面的质量。

(1)曲线应有良好的形态,不要有波浪形,不要创建有S形的曲线,一条曲线的控制点应当排列在该曲线的同一边(特殊造型除外);

(2)曲线的控制点要尽可能少,一般不要超过6个控制点;

(3)关于Y0平面对称且相交于Y0平面的曲线在Y0处���夹角与间距都为0;

(4)曲线段最小长度大于0.1mm;

(5)构成圆弧的曲线接点处无尖角、偏离或重叠情况发生且在节点处的间距值≤0.002mm,切率角度变化≤0.02°;

(6)曲率变化:曲率变化应具有平滑的特征,不应出现段差和错位。

② 曲面数据构建要求

(1)所有的基础面在构建时应该建立到或者超过理论的相交区域;

(2)延伸时不能有不可预见的扭曲,可延伸长度不应该小于10%;

(3)曲面应该修剪到所需零件边界并且能够缝合;

基础面的相交线光顺不扭曲。

(4)面片的控制点应该排列均匀、规则,面片之间的控制点排列应该一致,控制点网格不要有波浪形,面片的控制点法矢方向应一致;

(5)对于只要求相切的倒角的倒角面,沿弧形方向为4阶,要求曲率连续的为6阶,尽量用少的阶数创建大块曲面,曲面的段数必须为1,一般阶数应控制到≤6X6,倒圆角处≤6 X8;

(6)面片的边界形状尽量创建规则的四边形,不要创建三角形或多边形。

③ 曲面之间连续性要求

a、曲面连续性基本要求

(1)曲面的窄边最小长度0.1mm;

(2)构成曲面之间无夹角、偏离和层叠。

b、曲面分类连续性要求

1)一类曲面

(1)要求至少G2连续,汽车外表面的主要外观面,关于Y0平面对称且相交于Y0平面的所有曲面,要求G3以上连续;

(2)面片之间的连续性必须满足位置偏差≤0.001mm,角度偏差≤0.02°,曲率偏差≤0.05。

2)二类曲面

(1)一般要求G2连续;

(2)面片之间的连续必须满足位置偏差≤0.002mm,角度偏差≤0.05°,曲率偏差≤0.1;

(3)在倒角处的切率连续要求可适当放宽,但要保证切率误差在3mm-5mm的半径圆角处的切率角度差≤0.5°,而5mm以上的半径圆角处的切率角度差≤1°。

3)三类曲面

(1)一般要求G1以上连续;

(2)面片之间的连续性必须满足位置偏差≤0.03mm,角度偏差≤1°。

5、满足造型要求

根据效果图、油泥或者设计师要求完成造型特征,配合总布置及结构工程师完成造型曲面数据。

6、满足工程与制造标准需要符合的要求

输出的曲面应包含分块、翻边、倒角(DTS),且应满足工程断面要求;

输出的曲面应满足工程的拔模要求。

7、曲面评估工具

.png?imageView2/0)

评价方法:

1、控制点检测

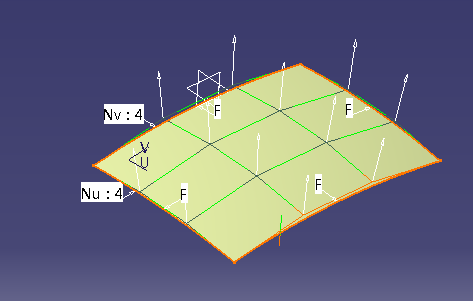

曲面的控制点排布均匀整齐、法矢指向一致无跳点,如图:

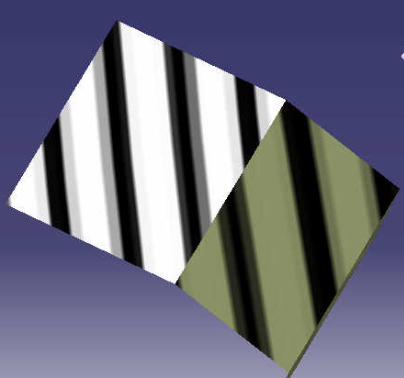

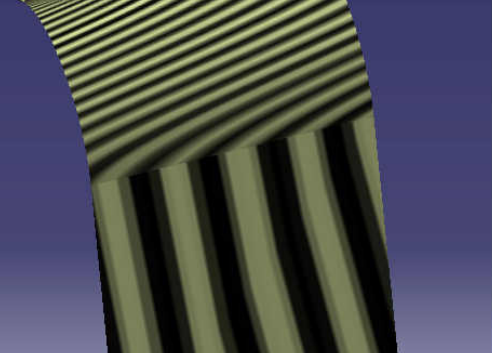

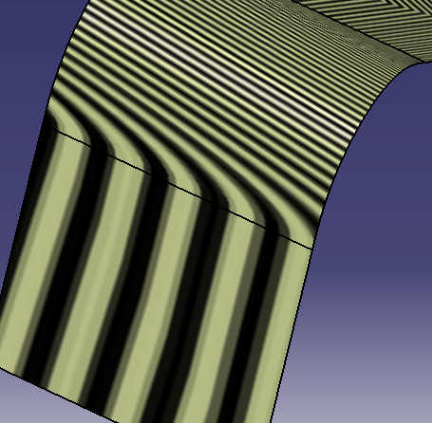

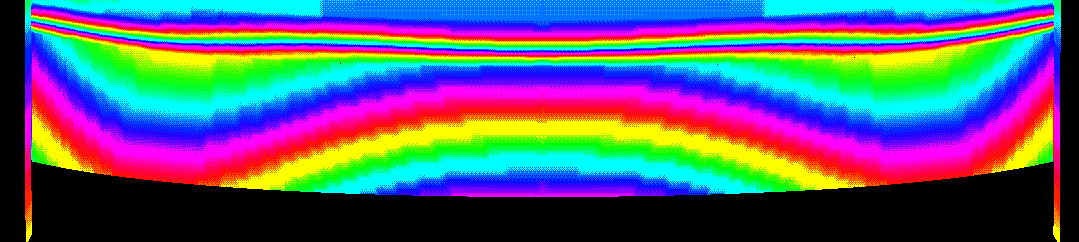

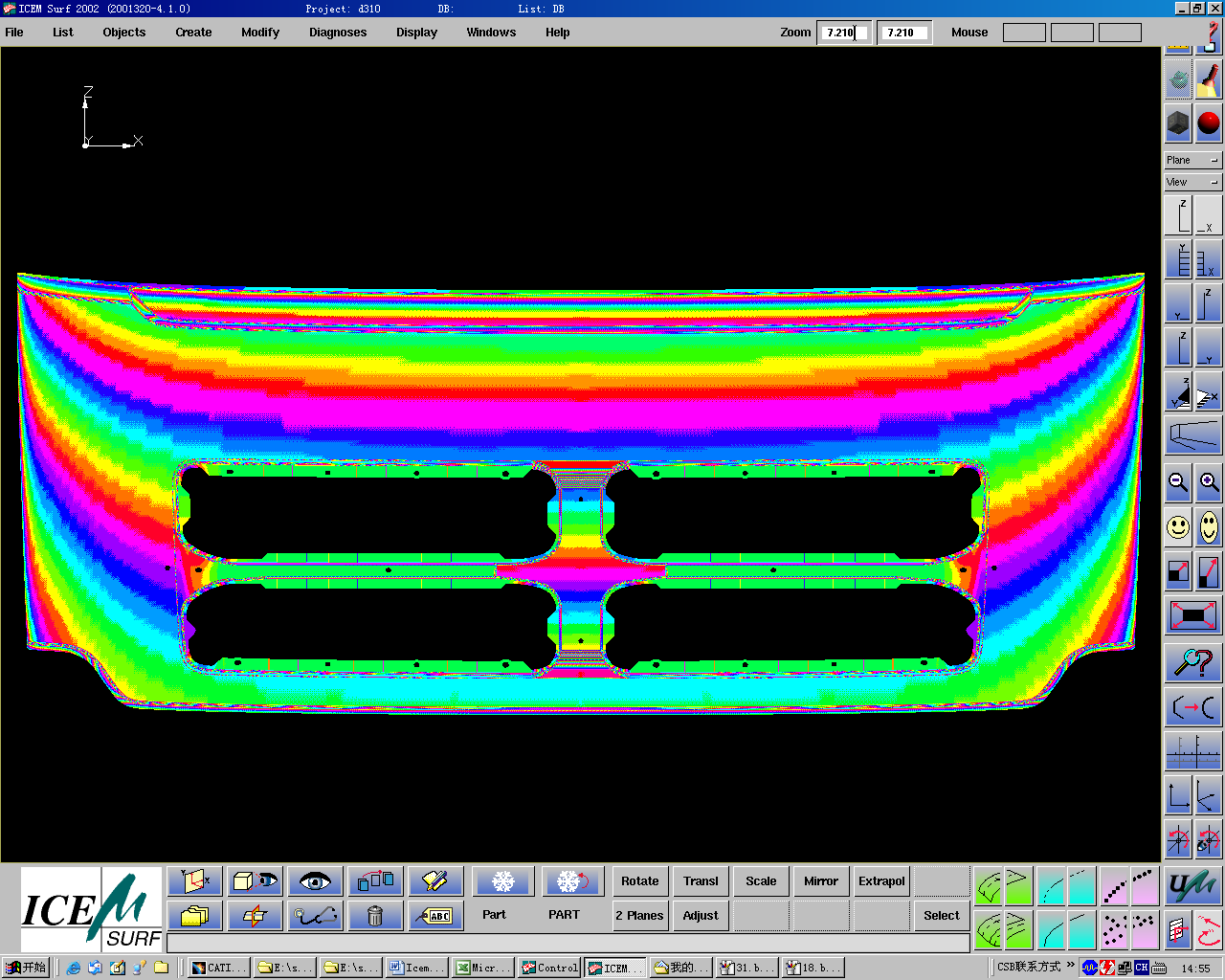

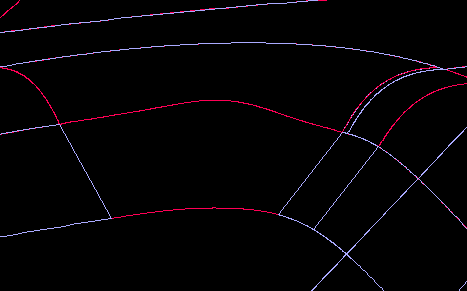

2 、Highlight检查

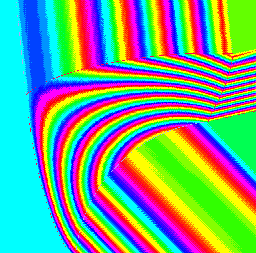

Highlight主要是检查面的曲率走向。它要求高光线走势要一致,变化均匀,无明显的拐角处,条纹宽窄要一样,无扭曲。

图中倒角处的高光线拐角处太急,太明显所以是不合格的,连续性不好。

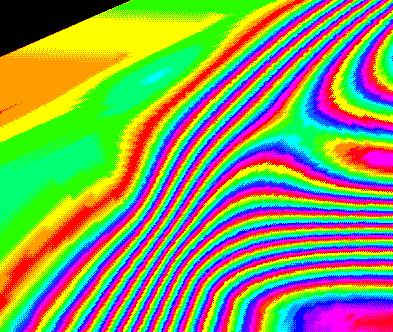

再如下图,高光线明显扭曲了,走势不一致也是不合格的,连续性不好。

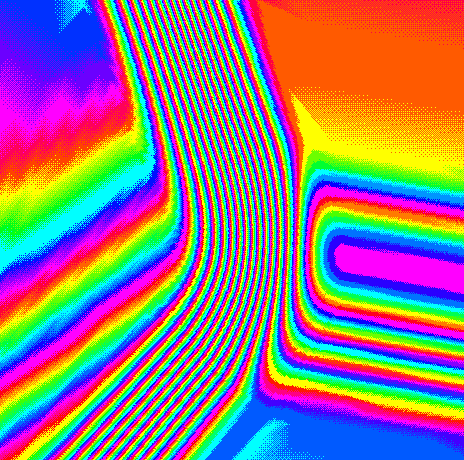

好的倒角高光线应��如下图,各色线条都比较均匀,走向一致,没有明显地尖角和扭曲急剧变形情况

下图的面,高光走势是错误的,是扭曲的。

而下面的走向就是正确的。

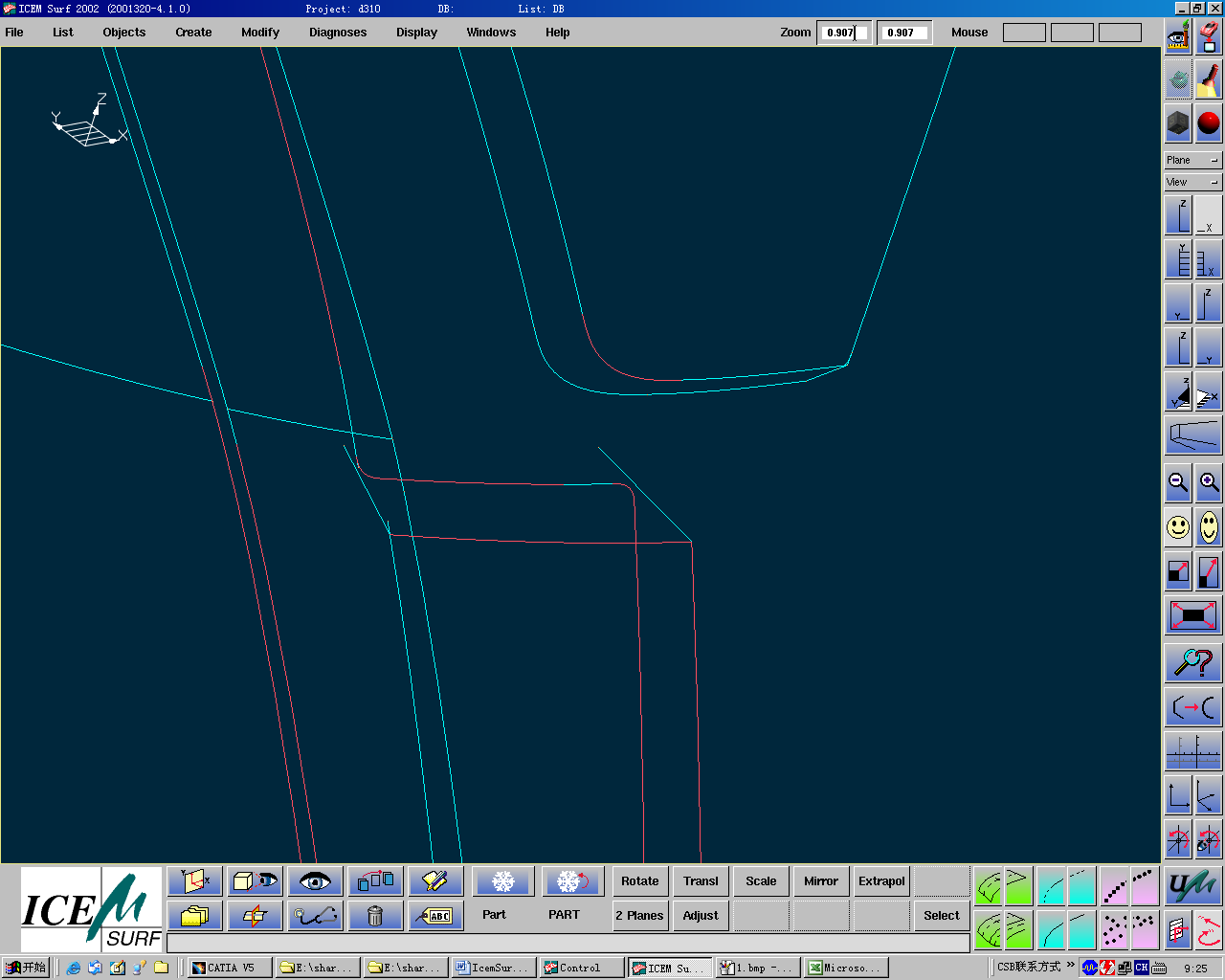

3、特征线检查

当Highlight检查出现问题的时候,我们要搞清楚出现问题的原因。这个时候就应该把特征线调出来,看看是不是特征线造型方面的原因导致面的扭曲。特征线的检查规则如下:

① 线的连续性要好,不要无缘无故的断开。

如下图所示,图中的特征线有两处断开,分别用红色椭圆标出来了,这种情况是不允许的,所有的特征线应该都是相互相交的。

② 线条之间的宽窄要一样,如果不一样也要渐渐由窄变宽或由宽变窄,不要中间窄两头宽或两头窄中间宽。

如下图所示,从左向右看,它们先由窄变宽,再由宽变窄。

在这种情况下,创建A面的人应该与造型多交流,看是否是造型需要。否则就是错误的。

③ 线条本身不要扭曲,最好是光滑的弧线。如果几个线条一起出现了S型,一定要和造型商量,看是否是造型需要。如果不是,则是不允许的。

如图所示,红色标注的边明显扭曲,这种线条走势是不对的,它必然会影响曲面的质量。

另一条线的走势就是对的,它的走向非常一致,是一条光滑的曲线,就是合格的。

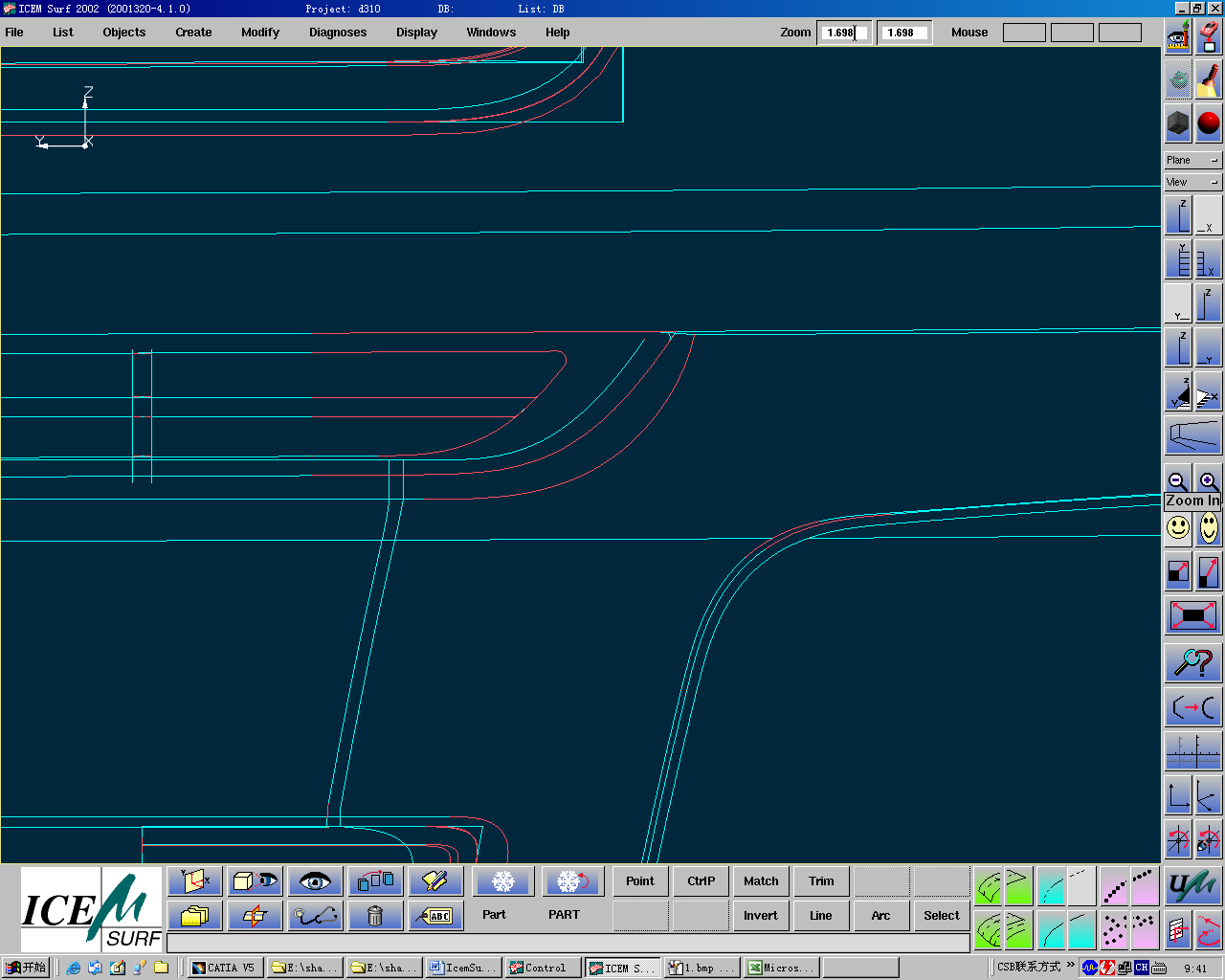

④ 主要特征线的控制点和曲率分布要合理

如图所示,由于特征线的控制点分布不合理,直接影响曲线的曲率,从而影响面的质量。

正确的控制点分布如右图,其曲率走向是比较好的。

.png?imageView2/0)

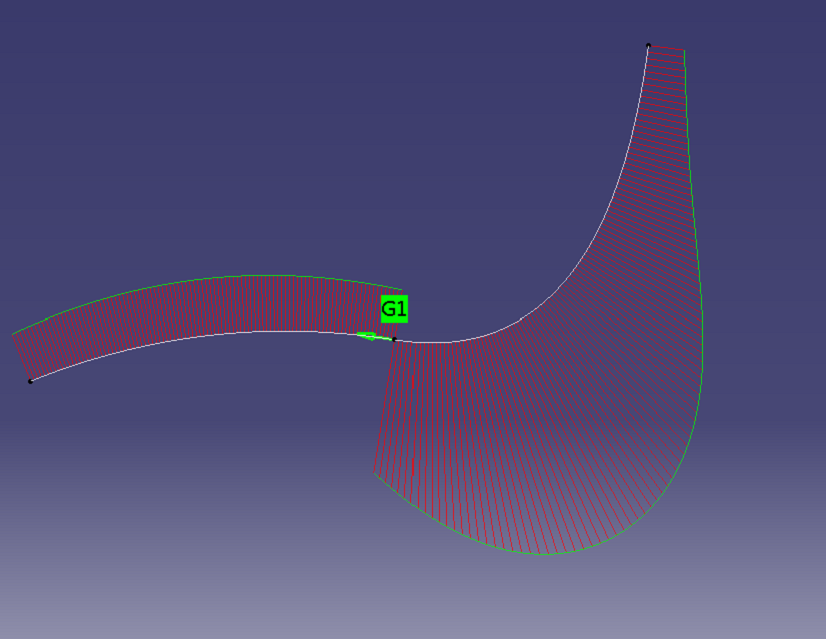

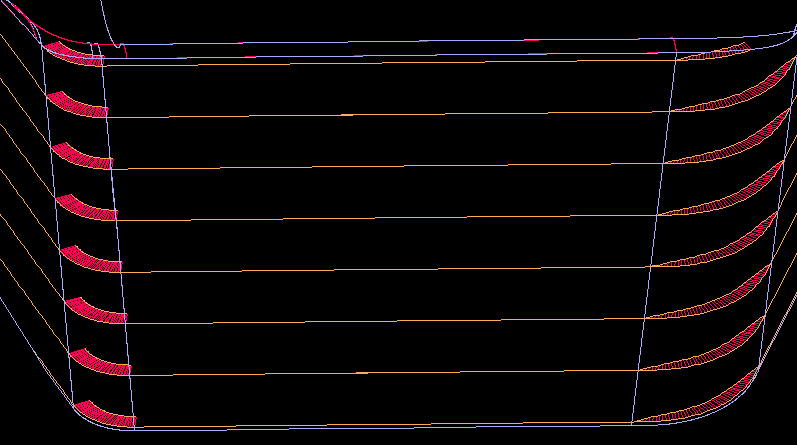

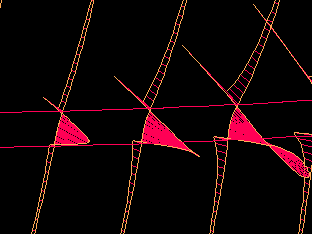

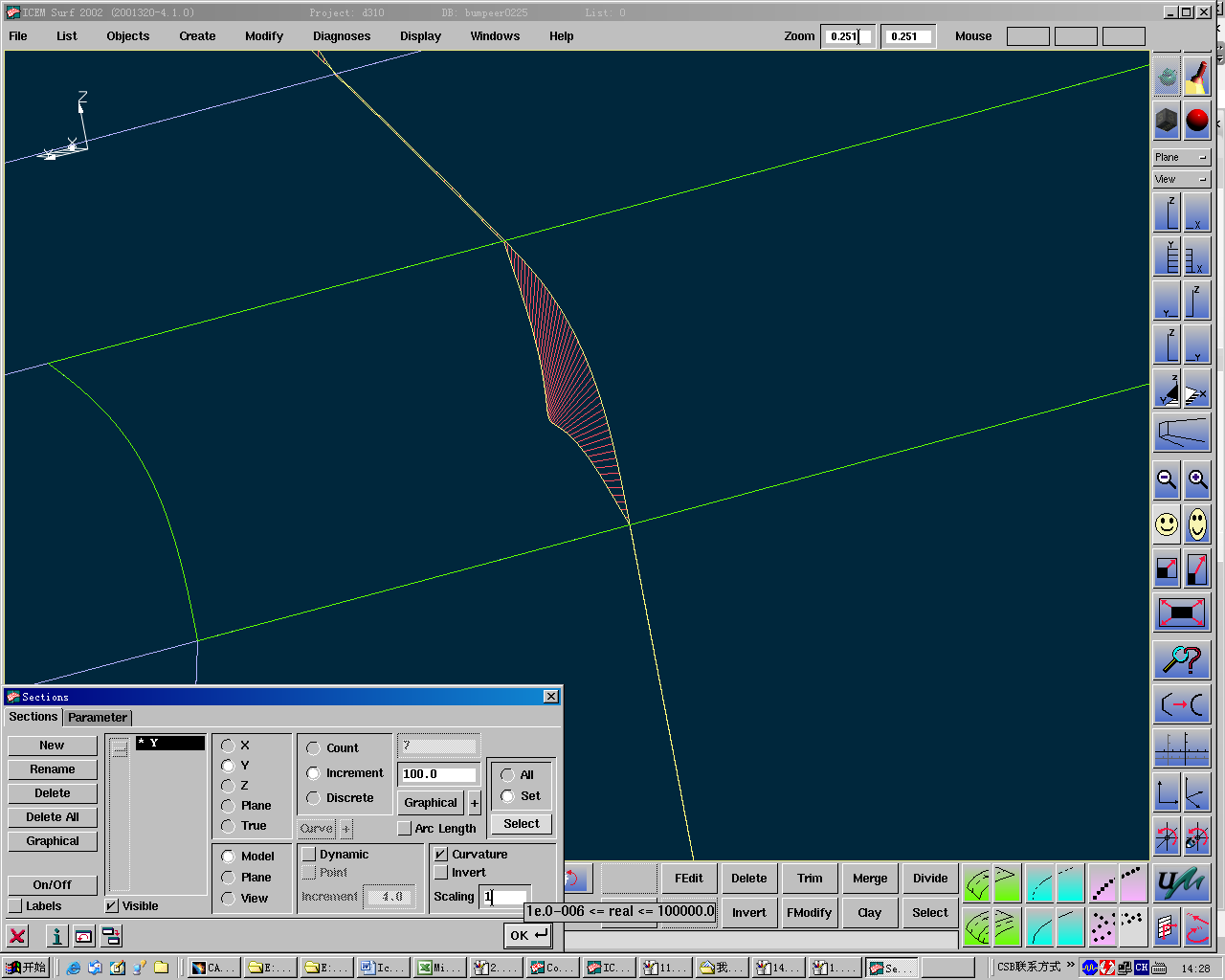

4 、Section检查

Section主要是检查面与面之间的曲率流向的。它要求曲率在相连的地方大小不仅要相等,而且变化趋势也要一样。

如图所示,左边是不合格的,曲率过渡不平滑没有达到连续,而右边的则是合格的。

.png?imageView2/0)

关于倒角处的section曲率如下图,左边就是不好的,曲率没有达到要求。而右边的就是好的。

如图,当倒角曲率相互间出现反向时,也是错误的。

正确的倒角处曲率应如图,倒角之间的连续达到了G2连续,但最好要达到G3连续。

5、 Edges检查

Edges检查主要是检查面的边界是否顺畅,看面的分布是否合理,如果面的边界不顺畅分布不合理,则导致面可能扭曲及高光线走势扭曲。

如图,Edges明显扭曲,是为不合格。

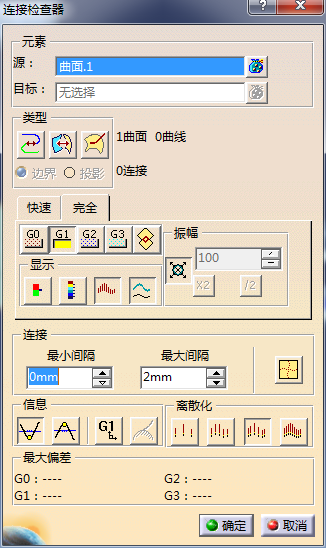

6 、Surface Check检查

主要是对面之间连续性的数值检查。直接看数据对照标准就知道了。

7、其他工具检查面的质量

各类曲面分析工具,对曲面走势、连续性等进行详细分析。

8、拔模分析及曲率分析检查无倒扣

曲面曲率分析、拔模分析,曲面曲率无突变,拔模分析无倒扣。