联轴器使用效果的好坏和寿命高低不仅与产品自身的性能有关,还与其安装和调整也有着密不可分的关系。恰当的安装及调整可使其充分发挥效能并长时间安全运行,否则将使其发生故障,甚至损坏,严重时还会危及到与其相连的原动机或工作机的安全。

联轴器的安装一般包括轮毂在轴上的装配、两轴的对中与调整及自身内部连接,下面分别进行介绍。

这种方法是根据装配时所需压入力的大小不同、采用夹钳、千斤顶、手动或机动的压力机进行,静力压入法一般用于锥形轴 孔。由于静力压入法受到压力机械的限制,在过盈较大时,施加很大的力比较困难。同时,在压入过程中会切去联轴器与轴之间配合面上不平的微小的凸峰,使配合面受到损坏。因此,只适用于传递载荷不大且采用键连接的轴和轮毂的装配,而不宜适用于过盈连接的场合。压装时的压入力P可由下式计算:

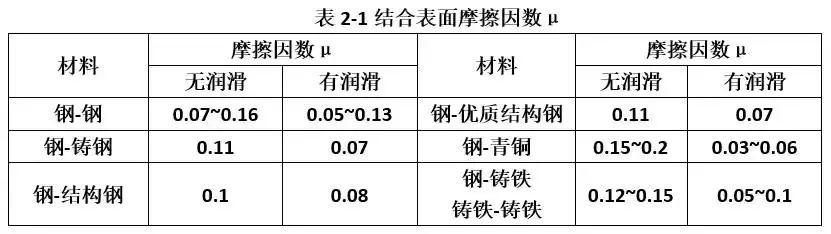

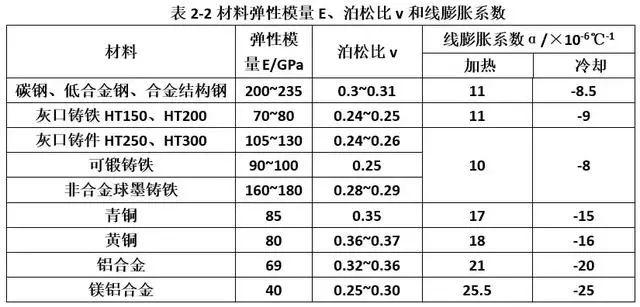

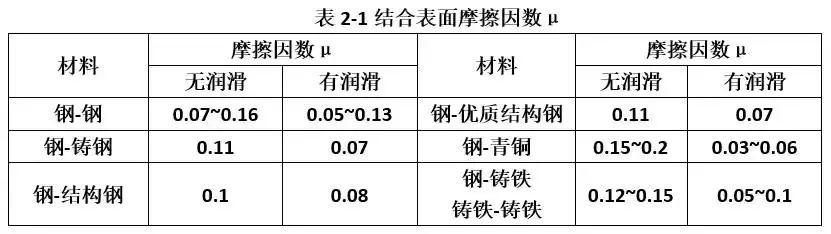

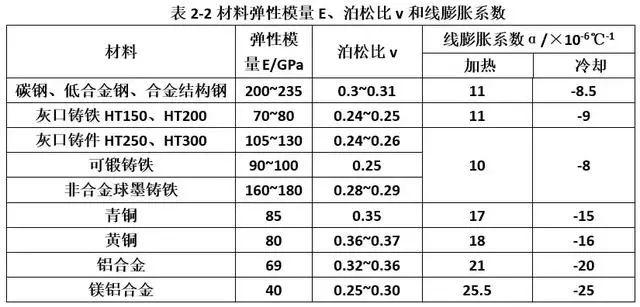

式中df、Lf—结合直径和长度,mm;μ—结合表面摩擦因数,见表2-1;δmax—最大过盈量;Ea、Ei—分别为包容件和被包容件的弹性模量,MPa,见表2-2;da、di—分别为包容件外径和被包容件内经(实心轴di=),mm;v—泊松比,见表2-2:

这种方法是指采用冲击工具或机械来完成装配过程,一般用于联轴器与轴之间的配合是过渡配合或过盈不大的场合。装配现场通常用手锤敲打的方法,方法是在轮毂的端面上垫放木块或其他软材料作缓冲件,依靠手锤的冲击力,把弹性膜片联轴器敲入。这种方法对用铸铁、淬火的钢、铸造合金等脆性材料制造的联轴器有局部损伤的危险,不宜采用。这种方法同样会损伤配合表面,故经常用于低速和小型联轴器的装配。 温差装配法是指装配时采用加热轮毂使其膨胀或冷却轴使其收缩,从而形成配合面间间隙,将轴插入孔内实现装配。装配时加热或冷却可单独使用,亦可两者同时使用。这种方法不损伤配合面,装配时施力小,因此适用于重要连接或大型件装配。 可采用油浴加热、蒸汽加热、火焰加热、加热炉加热及感应加热等多种方法加热轮毂。其中油浴加热温度一般不超过200℃,蒸汽加热温度不超过120℃,两者均适用于过盈量不大的连接件。火焰加热可采用氧气乙炔或丙烷,加热温度不超过350℃。该方法适用于局部加热和热胀尺寸要求严格控制的中、小型连接件。感应加热温度可达400℃,主要适用于特重型及重型过盈配合的大、中连接件加热。 热装时应控制好工件的加热温度和时间。加热完毕,还应保温0.5~2h,工件尺寸较大时,保温时间还应适当长些。

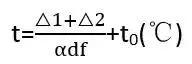

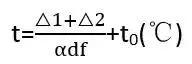

式中α—材料的线膨胀系数,℃-1,见表2-3;△1—配合过盈量,mm;△2—热装时的最小间隙,见表2-4;t0—环境温度,℃。热装后零件应采用自然冷却,不得急冷。冷却后零件与定位面间由于收缩而出现的间隙不得大于配合长度尺寸的0.3/1000mm。 工件的冷却通常采用液氮、液氧冷却,亦可采用干冰及低温箱冷却。其中液氮的最低冷却温度可达-195℃,液氧的最低冷却温度可达-180℃,两者都适用于过盈量较大的连接件的冷却。干冰冷却的最低冷却温度可达-78℃,适用于过盈量小的小型件及薄壁件的冷却。 低温箱最低冷却温度可达-140℃,一般适用于配合精度较高的工件冷却。

冷却时的冷却温度及时间同样严格控制,以保证装配顺利,工件尺寸大时冷冻时间要长些,以便其能充分冷却。

式中δ—被冷却件的最大半径或壁厚,mm;k—与零件材质和冷却介质有关的综合系数;min·mm-1,见表2-4

最后还应注意,操作时均应注意采取安全保护措施,以免烫伤。 对于大型联轴器轮毂和轴的装配,通常还采用油压装配法。它是借助于高压油泵和专用工装,在轮毂和轴表面间送入高压油,从而使轮毂膨胀,进而逐渐将轴和轮毂压装在一起。操作过程中,加压和推进可交替进行,直至全部装入。装配前应注意用干净白布和高压油将配合面和油腔清理干净,以免因遗留有杂质或污物进入配合表面,影响装配质量。 油压装配中的连接共包括了圆柱连接、圆锥连接和圆锥中间套连接等几种情况,分别如图所示:

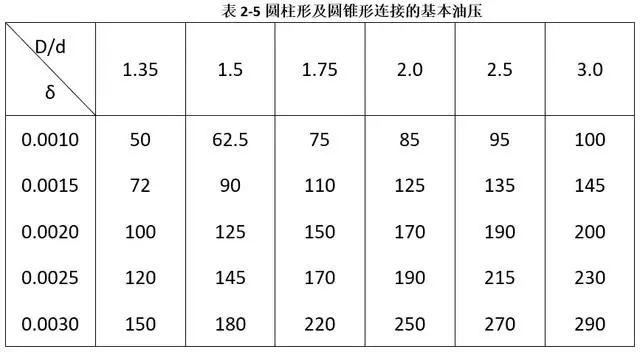

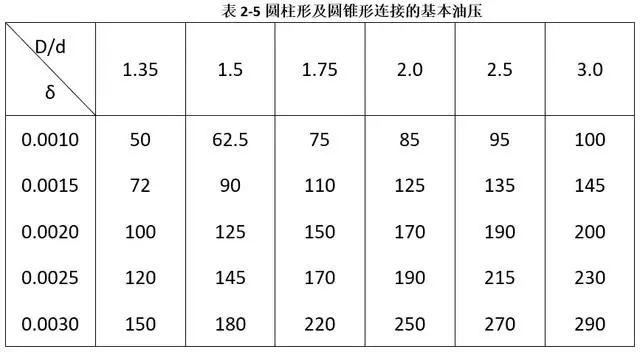

(a)、(b)所示的圆柱连接是最为常用的连接形式,它一般是采用温差装配,油压拆卸。拆卸时使用高压油导入结合面,使包容件和被包容件间行程间隙,然后借助外力,使包容件分离。其中(b)所示的阶梯形轴径的圆柱连接,拆卸时高压油起到增大包容件内径和轴向推离的双重作用,因而具有自卸能力,故应用较为普遍。 (c)、(d),其中(c)中带有密封环。不同于圆柱连接,圆锥连接可以利用高压油装配和拆卸。 (e)所示为轴和中间套的内孔为圆柱面连接,中间套外锥面和锥孔是圆锥面连接。这种连接方式可进行多次重复装拆,中间套作为易损件来更换,其装拆方法和一般圆锥连接装拆方法相同。 对于圆柱形及圆锥形连接的油压值可根据不同的相对过盈量δ及包容件外径与内径之比D/d,直接由表2-5查取。

根据连接件刚性大小,装配时的油压可较上述基本油压值加大(15~25)%,以便装配更为顺利。拆卸时油压应更大些,一般可增加(16~40)%,但注意最大油压值均不得使连接件产生塑性变形。

对于采用圆锥中间套连接时的油压值,其轴向压入力由下式计算: F=1000πdbp(μ+K/2)=KFdbp(kN) 式中 b—中间套的宽度,m;P—最大油压,MPa;d—轴孔直径,m;K—锥度;μ—油膜摩擦因数,一般取0.015~0.045;KF—压入力系数。

对于轮毂和轴采用胀紧套连接时,首先应将结合表面清洗干净,保证无污物,无腐蚀及无损伤,并同时在胀套表面和连接件的结合表面上,均匀地涂一层不含二硫化钼添加剂的薄润滑油,在把轮毂推移到轴上设计规定的位置后,将拧松螺钉的胀套平滑地装入连接孔内,在保证连接件不歪斜的情况下,用手将螺钉拧紧。拧紧胀套螺钉时用力矩扳手先后分三次以规定力矩的1/3、1/2、1按对角、交叉、均匀地拧紧,最后以规定力矩检查全部螺钉。 联轴器所连接两轴的对中,也称找正。轴的准确对中,可使整个传动系统运行平稳,不会产生异常振动、噪声和异常磨损,也不会产生不正常的附加载荷,这对确保系统安全可靠运行,尤其是对高速回转轴系,具有十分重要的意义。

事实上任何轴系的安装都会存在不可避免的误差,一般两连接轴的安装偏差可概括为四种情况,即理想对中和存在着径向、角向偏差及径向与角向负荷偏差。

实际安装时应使两轴的径向及角向偏差越销越好,这主要是考虑到设备运行过程中不可避免地存在着如基础下沉、各部件的不均匀热膨胀、轴的弯曲、零部件的磨损等各种情况,这些都会对轴系的对中产生不利的影响,因此安装时控制径向及角向安装偏差,一般可将其控制在允许偏差的1/8~1/3,这将会为运行过程中产生新的偏移留下一定的补偿空间,从而确保运行时两轴仍能对中良好并安全运行。 对于一些高速的回转轴系或发热量比较大、两侧热膨胀量差别比较大的轴系,如果冷态安装时按零偏差对中,那么实际运行时两轴将会产生明显的不对中。因此这种情况下,一般应事先测出或算出工作状态时两端的热膨胀量之差,在冷态调整时预留好这一差值,以使其热态运行时能正常对中,从而保证轴系在热态运行时的安全性。 两轴对中的方法多种多样,根据轴系工作转速的高低、联轴器类别的不同可分别采用不同的方法。 ①利用直尺测量联轴器的同轴度误差,利用塞规测量联轴器的平行度误差。这种方法简单,但误差大。一般用于转速较低、精度要求不高的机器。 ②用百分表找正队中。采用百分表进行找正对中的方法有许多种,例如单表法、双表法、三表法等。这里介绍一种操作简单,读数、数据处理及调整都很方便,且对中效果也很好的双表法。它是在基准轴和被调轴的轮毂法兰上各安装一块百分表,根据测量的径向跳动量来判断两轴的对中情况并进行调整,其测量步骤如下: a.选取测点。将粗调好的两半轴轮毂法兰圆柱面上等分为四个测点,分别用a1、a2、a3、a4及b1、b2、b3、b4表示相应各点的测量值,其中a表示基准轴上的测值,b表示被调轴上的测值,如图:

b.安装百分表。将百分表安装固定在基准轴和被调轴的半联轴器上,表架应有足够刚性,安装要牢固。安装完之后,对百分表进行调零。注意水平对中时,基准轴上百分表在右方调零,被调轴上千分表在左方调零。而垂直对中时,基准轴上百分表在上方调零,被调轴上千分表在下方调零。 c.测量。同时转动两半轴180°,测得a1~ a4及b1~ b4。 d.检查表架刚性。表架刚性直接影响到测量结果的准确性,进而影响对中精度。因此正式测量前,应对表架刚性进行检查,一般应满足a1+a2≈a3+a4及b1+b2≈b3+b4。如果误差大于0.05mm,则应加强表架刚性。 e.其它数据测量。测量两百分表测头间距离c,测量背调轴上的百分表测头到被调轴前支承和后支承的距离f1和 f2。 由于通常对中时一般是先水平后垂直,因此a1、a2和b3、b4通常取为零,这样便可以用A表示a3、a4测量值,B表示b1、b2测量值,据此可以判断出被调整方向和调整量,分别见表2-6~表2-8。

1. V1、V2分别表示被调轴前后支承垂直方向的调整量及方向。 2. H1、H2分别表示被调轴前后支承水平方向的调整量及方向。 3. ↑表示上移,↓表示下移,→表示从被测轴尾部看右移,←表示从被测轴尾部看左移。 -End-

免责声明:本文系网络转载或改编,未找到原创作者,版权归原作者所有。如涉及版权,请联系删。

来源:非标机械专栏