涡轮丨上海电气:重型燃气轮机先进热障涂层技术的开发及应用进展

近年来,随着节能环保压力的增大,世界主要重型燃气轮机制造商(OEM)都在积极开发先进的高温材料技术,进一步提升重型燃气轮机涡轮进气温度(TIT),以实现更低排放和更高效率。其中,热障涂层材料(TBC)技术研究作为重型燃气轮机高温材料技术攻关的核心环节,是提升重型燃气轮机涡轮前温度、延长涡轮叶片使用寿命的有效手段。

重型燃气轮机作为高效的热-功转换装置,广泛应用于民用发电领域。随着发电用重型燃气轮机技术的发展,以及环境对污染物排放的严格限制,重型燃气轮机正不断向高效率、大功率、低排放的方向发展[1]。效率和功率的提高、排放的降低势必需要提高涡轮进气温度(TIT),使得热端部件的设计对冷却效果的要求越来越高,由此导致了冷却结构越来越复杂,难以加工。目前,热端部件所用的先进单晶高温合金的使用温度大多已经达到极限,而承温能力更好的连续纤维陶瓷基复合材料还未成熟应用。因此,采用热障涂层(TBC)技术是目前燃气轮机实现高效率、低排放和长寿命的唯一切实可行的有效途径,是先进重型燃气轮机制造的关键技术之一。

燃气轮机发展趋势

从燃气轮机的发展趋势(如图1所示)可以看出,燃气轮机技术发展的趋势始终是追求更高的效率、功率和工作温度,以及更低的排放。目前,重型燃气轮机的TIT已达到1500℃,其工作温度的提高对热端部件结构和材料的要求也越来越苛刻,需要更先进的热端部件冷却设计和更先进的高温材料来适应冷却和工作温度的需求。例如,双层壁发汗式冷却设计可以有效降低热端部件基体材料的温度,但是后续铸造难度极大,会造成工艺成本急剧升高;陶瓷基复合材料代替高温合金的可行性研究虽取得了可喜成绩,但目前的技术成熟度还较低,应用于重型燃气轮机还需要更深入地开展工作。因此,从综合因素分析,先进热障涂层是目前最为经济、可行的关键技术。

图1 重型燃机发展趋势[2]

热障涂层技术简介

热障涂层技术是将耐腐蚀黏结层、抗高温的陶瓷层喷涂在基体金属材料上(如图2所示[3]),利用陶瓷层的低热导率特性,对基体金属材料起到隔热作用,从而降低基体的温度,提高基体的使用寿命。由于基体金属材料与陶瓷层的热膨胀不匹配,如果直接将陶瓷层喷涂在金属基体上,在热应力的作用下会导致涂层很快脱落。因此,为了解决膨胀系数的匹配度问题,需要在陶瓷层和基体之间形成一个过渡层,同时起着黏结陶瓷层和基体材料的作用,由于过渡层与基材和陶瓷层的结合力要非常好,因此也叫黏结层。在黏结层中,由于铬(Cr)、铝(Al)元素含量较高,抗热腐蚀性好,因此对基材也起着热腐蚀防护作用。黏结层、陶瓷层共同组成了热障涂层防护体系,它的性能对热端部件的服役寿命、承温能力、燃气轮机效率的提高都至关重要。因此,寻找抗热腐蚀、抗氧化的黏结层材料和热导率较低、承温能力较高、高温稳定性较好的陶瓷材料是热障涂层材料技术发展的关键。

目前,能用作燃烧室和涡轮等热端部件热障涂层的材料非常有限,这是因为热端部件的工作环境非常苛刻,除了温度高,还有水蒸气冲蚀、外来物颗粒浸蚀等影响,这对热障涂层材料的熔点、高温稳定性、断裂韧性、抗腐蚀性、热膨胀系数匹配度和涂层结合力等都提出了严苛的要求。现唯一广泛商业化应用的热障涂层陶瓷材料是氧化钇部分稳定的氧化锆(PYSZ 或YSZ),而且只有循环寿命最长的质量分数为6%~8%的氧化钇稳定氧化锆可用于重型燃气轮机(如图3所示[4])。即便如此,它仍存在一些问题,即在工作温度高于1200℃时,PYSZ会发生相变或烧结,伴随着热物理性能和力学性能退化,出现应变容限降低和裂纹,造成TBC过快剥落失效。因此,为了适应重型燃气轮机的运行温度不断提升的要求,迫切需要开发先进的热障涂层材料,特别是陶瓷涂层材料。

图2 重型燃气轮机典型热障涂层的示意图

图3 等离子喷涂热障涂层的循环寿命(1200℃,1h循环模式)

热障涂层的开发和应用情况

目前,投入市场运营的燃气轮机热端部件使用的热障涂层是具有几十年应用经验的MCrAlY+7~8YSZ体系。重型燃气轮机制造商在TBC的应用方面采用了不同的技术路线。

美国GE公司的TBC技术开发是从热端部件防护性涂层开始。从20世纪70年代开始使用扩散性的PtAl涂层,以提高第一级涡轮转子叶片的抗热腐蚀性;到80年代,逐渐被包覆性的MCrAlY涂层取代,这种包覆性的涂层既可以单独作为防护性涂层,也可以用于TBC的黏结层,第一代MCrAlY涂层为PLASMAGUARD GT-29,相对于PtAl涂层,抗腐蚀性能提高了50%;到80年代中期,随着燃气轮机工作温度的提高,越来越多的氧化问题开始出现,GE公司在GT29基础上开发了LASMAGUARD GT-29PLUS,主要是提高了涂层外表面的Al含量;之后,GE公司对PLASMAGUARD GT-29做改进,开发出了PLASMAGUARD GT-29PLUS,不仅提高了抗热腐蚀性能,而且提高了抗氧化性;随后开发的GT-33 IN-COAT和GT-33 IN-PLUS,用于更高工作温度的热端部件,相对于GT29系列除了具有更好的抗氧化性,还具有更好的抗开裂性能(如图4所示);PLASMAGUARD GT-43采用复合涂层方式,用来防止低温热腐蚀;此外,GE公司还开发了专门用于在高温区工作的罩环表面的PLASMAGUARD GT-20涂层,这种涂层不仅具有良好的抗氧化性,而且还具有良好的耐磨性[5]。

1987年,GE公司开始使用TBC涂层,黏结层采用低压等离子喷涂(LPPS)或真空等离子喷涂(VPS)工艺,陶瓷层采用APS或电子束物理气相沉积(EB-PVD)喷涂的PYSZ[6]。随着对先进TBC技术的需求的提高,GE公司通过参与美国先进涡轮系统(ATS)计划,从喷涂工艺控制涂层结构入手,开发了致密垂直涂层(DVC)技术[7],以提高热障涂层的寿命,这一技术计划应用于9FB和H级燃气轮机机组上。

德国西门子公司在重型燃气轮机热端部件上应用的热障涂层黏结层材料有SICOAT2231、SICOAT2453和SICOAT2464等3种。其中SICOAT2231是钴基MCrAlY,其他两种是含铼(Re)的镍基MCrAlY。该类涂层具有良好的抗氧化性和较长的高温服役寿命。陶瓷层采用SICOAT 10464和SICOAT 20464。SICOAT 10464是在传统的PYSZ基础上进行改进的材料,相对传统YSZ具有更好的性能。SICOAT 20464相对SICOAT 10464具有更好的抗性能退化和耐高温能力,热导率降低了30%,烧结率明显降低[8]。在热障涂层制备工艺上,西门子公司的黏结层采用氧气助燃超声速火焰喷涂(HVOF)或VPS工艺,陶瓷层采用APS工艺。

西门子公司同样是通过美国的ATS计划,参与到先进的TBC体系开发中的,其目标是满足超过24000h的服役寿命。试验证明其先进热障涂层不仅具有更高承温能力,而且具有抗高温度梯度能力[9]。

图4 GE公司涂层性能对比[11]

三菱重工的燃气轮机技术是在引进美国西屋公司技术的基础上发展而来。从1984年开始,三菱重工将TBC技术引进到燃烧室,随后又逐渐应用到涡轮。为了满足J级和1700℃燃气轮机工作温度的需求,三菱重工选择开发新型陶瓷涂层作为方向。其最终选取了烧绿石结构和四方相结构两种新型热障涂层材料进行筛选[10]。研究结果显示,新型热障涂层具有更高的高温稳定性,烧绿石结构的热障涂层材料的热导率相对于传统的7YSZ热障涂层的热导率降低了20%;四方相结构的热障涂层材料的循环寿命提高了1倍还要多。通过在M501GTV1上的工业喷涂,经过10000h的现场测试后,两种材料结果反馈都非常好[11]。

意大利安萨尔多能源(AEN)公司在重型燃气轮机热端部件的热障涂层黏结层材料有SV20、SL20和SH20[12]和SV349。前3种黏结层主要用于涡轮叶片,最后1种黏结层用于燃烧室。陶瓷层采用传统的7~8YSZ。黏结层采用VPS喷涂技术,陶瓷层采用APS喷涂技术。

为了满足技术发展需求,AEN公司先后参与欧洲TBC-PLUS计划和TOPPCOAT计划[13]。前者主要解决材料问题,目标是至少提高燃气轮机工作温度50℃,TBC承温能力超过1200℃。该项目采用APS和EB-PVD两种工艺,对先进TBC材料进行了测试和筛选。后者主要是解决涂层结构问题,通过工艺调控,提高热障涂层的热循环寿命,同时可以控制热障涂层制造成本。

从上可见,在热障涂层技术发展前期,主要是开发黏结层材料,以满足抗热腐蚀的要求。随着TIT的不断提升,燃气轮机制造商开始考虑开发先进陶瓷材料,以满足降温和抗氧化的需求。

国内在热障涂层技术方面,一方面是各学术研究单位紧跟国际热障涂层技术发展步伐,开始在先进热障涂层技术方面深入研究;另一方面是各重型燃气轮机OEM开展传统热障涂层喷涂技术攻关,并在此基础上和高校研究机构合作开发先进热障涂层。

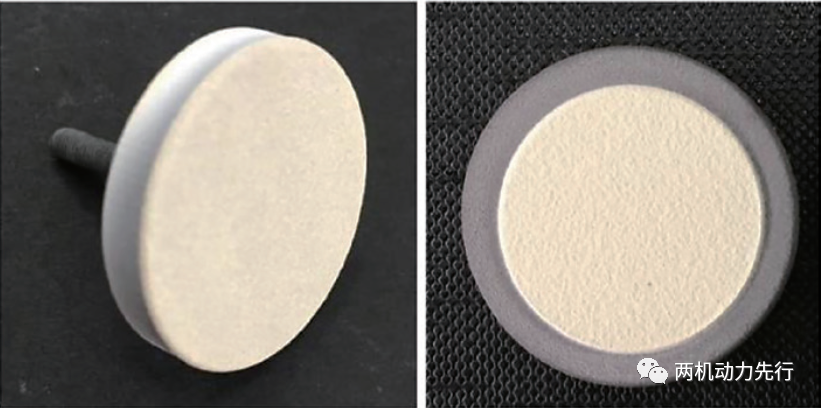

图5 用于激光热冲击和炉热循环的试样

作为重型燃气轮机制造商,上海电气和AEN公司自2014年开展战略合作,已掌握F级重型燃气轮机传统热障涂层的制备技术及特种加工技术,正在积极开发先进热障涂层材料。目前已经完成了先进热障涂层材料粉体制备、喷涂工艺和激光热冲击测试,不同的测试采用了不同的试样(如图5所示)。研究结果显示,由于涂层失效机理发生了变化,先进双层热障涂层结构的激光热冲击寿命相对单层的传统的PYSZTBC提高了约38%。

结束语

先进热障涂层要求能够在1200℃以上长时工作,因此要求先进热障涂层具有较好的高温稳定性、较低的热导率和较好的抗热腐蚀性。因此,重型燃气轮机先进热障涂层未来的研究方向主要是:高温稳定性好、热导率低、抗烧结的新型热障涂层材料研究;抗高温氧化、抗热腐蚀、匹配高温合金基体的黏结层材料研究;高质量、重复性好的热障涂层粉末和喷涂技术研究;可靠、先进的涂层检测技术研究;准确的服役特性分析和准确的寿命评估方法研究。

虽然我国已经突破了应用于F级重型燃气轮机YSZ/MCrAlY热障涂层材料和制备关键技术,但仍面临着工艺稳定和应用经验等挑战。建议国内产学研用相结合,尽快实现先进热障涂层工程应用。