航空领域的增材制造技术:复合材料中的革新之路

航空工业是国家的顶梁产业支柱,也一直以来都是材料科学和制造技术的前沿。而持续寻求创新以提高飞机性能、降低能源消耗,并确保飞行安全永远是航空领域材料发展变革的原动力。其中,复合材料在航空领域的广泛应用,已经成为实现这些目标的关键因素之一。增材制造作为一项革命性的制造方式,也逐渐走进了航空复合材料的世界。

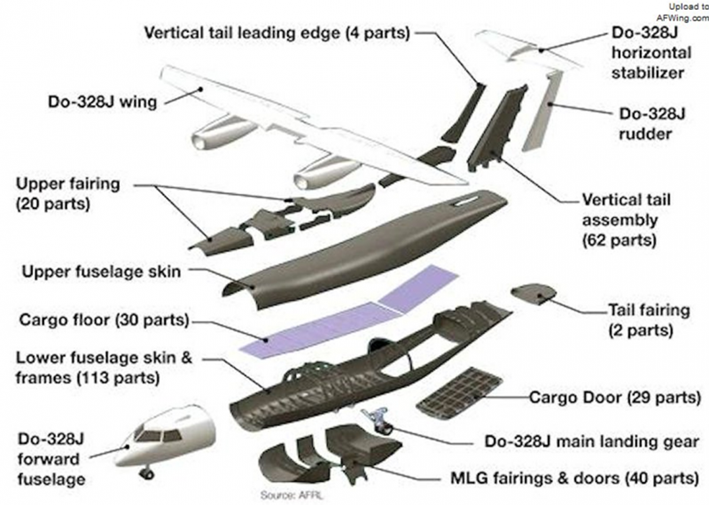

传统的航空复合材料制造过程通常依赖于复杂的模具和多步骤的加工过程,这不仅增加了生产成本,还限制了设计的创新性和制造的灵活性。然而,增材制造技术的出现改变了这一局面。它允许工程师将设计的自由度提升到前所未有的水平,实现了高度复杂且个性化的构件制造,无需复杂的模具。在航空领域,增材制造技术已经开始被广泛应用。不仅可以制造轻量化的结构零部件,还能实现复杂内部结构、优化流体动力学性能、提高材料效率,以及降低零部件的数量。这对于提高飞机的燃油效率、减轻飞机重量、提高性能和延长使用寿命都具有深远的影响。

在本文中,我们首先讨论了国内大飞机面临的一些问题,其次将深入讨论增材制造技术在航空复合材料中的应用,重点关注其在不同复合材料结构设计、新材料开发、制造过程优化和航空器性能改进等方面的潜在机会。最后讨论这一技术为未来的飞行制造带来更多的可能性。

1. 国内大飞机复合材料现状、问题与方向

现如今,国内打飞机可以采用国际采购的方式来弥补技术上的差距。例如,飞机发动机、部分机载设备、零部件和材料都可以采用这种方式获取。然而,在大飞机制造方面,仍然存在一些领域是金钱无法解决的,例如飞机的总体设计能力,特别是在集成方面需要积累经验。另外,电传操作也是一项核心技术,其中包括光传技术等高度敏感的领域,这些技术通常不会被其他国家轻易出售,因此我们需要依赖自己进行研发。

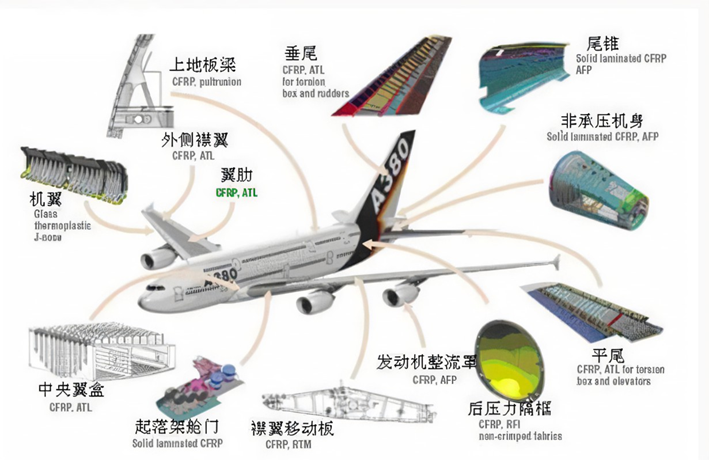

图1. 增材制造复合材料的在国内打飞机中的应用范围

据文献所了解,中国正在研制国产T300飞机复合材料,这将有望很快投入批量生产,以替代目前需要进口的T300材料。此外,一些主要飞机制造厂正在加速升级设备,例如,西飞已经计划升级其热压罐,将直径从3.5米增加到6米。在中国的航空产品制造业中,一些企业已经能够依靠自主研发、引进和吸收国际先进技术,实现产品的国际认证和销售。哈飞股份与空中客车公司合作建立了合资制造中心,生产A350XWB宽体飞机项目的复合材料零部件,正式融入全球飞机制造产业链。这标志着哈飞股份已成为空中客车公司的合格供应商之一。这也为中国自主研发制造的大型飞机中更广泛地应用复合材料创造了更大的机会。

航空制造业目前正面临空前的战略机遇。飞机制造业是一个巨大的系统工程,需要基础科学和制造业企业之间的紧密合作。哈飞股份拥有除军机外的较完整业务链,多年来一直在生产军用和民用直升机,以及轻型和支线固定翼飞机,并参与国际航空领域的转包产品生产。这为公司参与大型飞机项目提供了一定的技术储备和经验优势。

尽管在近年来某些关键技术方面已取得突破,但与世界先进水平相比,大型客机的整机研制能力仍然存在全面差距。波音和空客的新机型大规模采用复合材料,再次拉开了大型客机研制能力与国际先进水平之间的差距。这对飞机技术储备构成了巨大挑战。解决这些技术问题需要广大技术人员投入更多的努力。

在复合材料广泛应用于飞机的情况下,我国的飞机研制能力可能会进一步落后于国际水平。复合材料在现代飞机制造中发挥了重要作用,使飞机更轻、更强、更耐用。我国目前主要掌握金属飞机的制造能力,复合材料的使用还受限,尤其是在飞机的主要结构中。因此,我国需要在这一领域加大研究和发展工作。

为了解决我国飞机技术上的差距,不仅需要加强复合材料的研究,还需要解决三个主要原因:一是提高飞机研制的频率,以积累更多的数据;二是成立专门的飞机研究机构;三是提高科技转化生产力水平,如发展研究增材制造技术,使国内航空企业成为科技创新的主要力量。这些努力将有助于缩小我国飞机技术上的差距,并实现从生产消费大国向生产消费强国的转变。

2. 增材制造在航空用复合材料制造中的优势

增材制造技术在航空航天领域具有显著优势,特别是在单件或小批量复杂结构的快速制造方面。未来,这一技术将朝着设计、材料和成形的一体化方向发展。分析增材制造技术在航空航天领域的应用,特别关注了三个主要方面:航空发动机涡轮叶片的增材制造、高性能聚醚醚酮(PEEK)及其复合材料的应用、连续纤维增强树脂复合材料的应用。同时,介绍了国内外增材制造技术的研究现状,以及相关的研究成果。

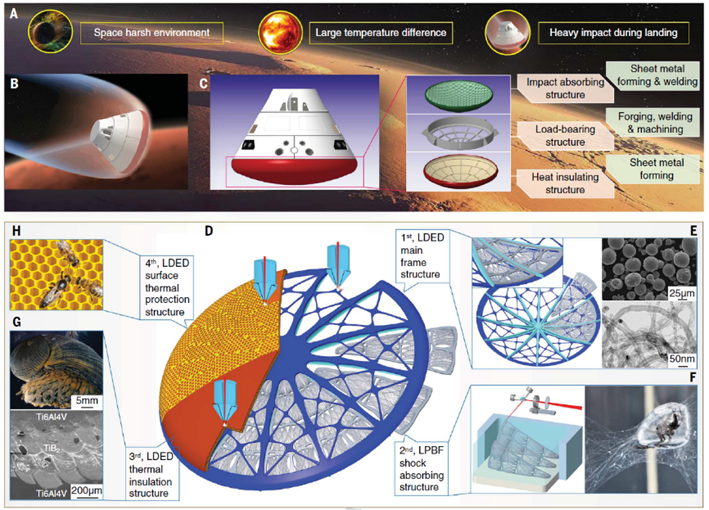

图2. 材料-结构-性能的增材制造复合材料一体化设计

在航空发动机领域,采用增材制造技术可以有效提高效率并降低成本。未来,这一技术将进一步发展,包括应用于高性能高温合金和陶瓷基复合材料的增材制造技术。高性能聚合物PEEK及其复合材料的增材制造在高力学性能结构件和吸波功能件的制造中得到广泛应用。这将改变传统的设计和材料选择,推动结构与功能的一体化发展。连续纤维复合材料的增材制造将推动无需模具的纤维复合材料成型新发展。增材制造技术将为航空航天领域带来重大变革。它具有单件小批量的复杂结构快速制造能力,为设计、材料和成形的一体化提供了新的可能性。增材制造技术将在航空航天领域引领技术的创新发展。

2.1 陶瓷基增材制造技术

增材制造技术已在涡轮叶片铸造领域引入,它有望显著降低复杂结构的制造限制,实现无需模具的型芯/型壳制备,为空心涡轮叶片的快速制造提供了新途径。目前,涡轮叶片陶瓷铸型的增材制造技术主要有选区激光烧结和陶瓷光固化成形。一些研究机构如北京航空材料研究院和华中科技大学等已在航空领域开展了相关研究,初步验证了这一技术在涡轮叶片制造中的应用。然而,目前仍然存在一些挑战,特别是SLS铸型的表面质量和尺寸精度,以及高温性能需要进一步提高,以满足对空心涡轮叶片近净成形的严格要求。

图3. 基于型芯/型壳一体化技术的空心涡轮叶片

相较之下,CSL技术在陶瓷铸型制备方面具有潜在应用价值,因为它能够制备高精度的复杂结构陶瓷铸型。研究表明,基于CSL技术的涡轮叶片铸型成形工艺可以实现型芯/型壳一体化陶瓷铸型的制备。然而,这种方法也存在挑战,包括微细结构陶瓷型芯的清理困难和高温烧结后铸型的精度误差较大,通常烧结后会出现10%以上的收缩率。

鉴此,西安交通大学提出了一种型芯/型壳一体化涡轮叶片快速制造技术。该技术采用光固化树脂原型替代传统的熔模铸造蜡型,采用型芯/型壳一体化凝胶注模替代传统的型壳挂浆制备和型芯的压制成形,从而实现了型芯/型壳的一次成形,用于空心叶片的铸造。这一技术路线包括树脂原型的光固化成形、凝胶注模、冷冻干燥、烧结和精密铸造等步骤。与CSL技术相比,这种方法制备的铸型精度更高,性能更加稳定,可以满足定向晶/单晶叶片对铸型高温性能的苛刻要求。

图4. 美国航空航天局(NASA)CMC涡轮叶片

西安交通大学已取得突破性进展,涉及型芯/型壳一体化涡轮叶片的快速制造技术,该技术在陶瓷铸型制备、铸型中高温力学性能调控、全流程叶片精度控制等方面有了显著进步。以下是取得的技术进展:

1. 基于光固化3D打印的空心涡轮叶片型芯/型壳一体化铸型快速制备技术体系的建立。这一技术体系改变了传统叶片制造中需要使用型芯模具以及型芯/型壳组合的复杂流程,因此不再受到结构复杂度的限制。这为新型气冷叶片的内部复杂冷却通道提供更大的设计灵活性。此外,铸型壁厚可以得到精确调控,从而通过调整散热条件来实现对叶片晶体结构(柱状晶/单晶)的控制。该技术还适用于整体铸造复杂异型气膜孔等新型冷却结构,推动了涡轮叶片的数字化制造和精确控制。

2. 空心涡轮叶片型芯/型壳一体化陶瓷铸型中高温力学性能调控技术。研究提出了一种使用有机陶瓷前驱体进行整体铸型中温度强化的方法,这有效地确保了铸型焙烧后的结构完整性。该研究建立了基于莫来石高温强化的材料体系,可实现在高达1,500℃下的高温抗弯强度8~34.9 MPa的可调控性,分别满足不同尺寸的等轴晶、定向柱晶和单晶叶片的凝固要求。

3. 型芯/型壳一体化空心涡轮叶片全流程精度控制技术。研究采用雾化覆膜技术解决了光固化树脂原型表面的台阶效应,提高了光固化原型内外表面的质量(表面粗糙度优于3.2μm)。通过真空冷冻干燥工艺方法,有效地抑制了铸型的干裂问题,解决了厚大陶瓷坯体干燥的难题,实现了铸型湿坯的无缺陷快速干燥,并提高了干燥效率2~3倍。此外,研究提出了一体化铸型型芯烧结的重心面概念,解决了细长悬臂型芯烧结时的变形问题,并构建了“近零烧结收缩”材料体系与烧结工艺,将铸型的烧结收缩率控制在0.1%内,实现了空心涡轮叶片的精确成形(关键尺寸误差低于0.1mm),从而实现了叶片的高精度制造。

相较于传统的熔模铸造技术,这一型芯/型壳一体化涡轮叶片快速制造技术具有明显的优势。它能够缩短空心涡轮叶片的研发周期,降低研发成本,并提高叶片的尺寸精度控制。此外,这一技术还具备推广应用的潜力,可用于双层壁结构叶片、异型气膜孔和机匣的快速制造。图3展示了基于这一技术成形的空心涡轮叶片。

2.2 金属基增材制造技术

高温材料和其制造工艺对于航空发动机的发展至关重要。美国的多用途先进涡轮发动机计划(VAATE)以及欧洲的先进核心军用发动机计划(ACME)等,定义了未来第五代推重比为15~20的高性能航空发动机,其中涡轮前进口设计温度将达到2,200 K以上。在航空航天、核工业、生物医学等领域,高熵合金作为一种难熔的材料,具有耐高温、高强度、高硬度以及抗辐射性能等特点,因此在这些领域有着巨大的应用潜力。增材制造技术利用高能量源,逐点熔化材料并逐层堆积,实现了直接成形。这种技术具有加工周期短、生产效率高、能够快速成型复杂构件的特点,为制造难熔高熵合金的复杂结构提供了新的可能性。

图5. 金属基复合材料增材制造技术在飞机部件中的应用

特别是,激光增材制造技术,以高能率激光束为能源源,通过逐层熔化材料,为难熔高熵合金提供了新的制造途径。这种技术不仅能够实现高强度和高延展性的理想组合,而且不需要传统的真空熔炼设备,从而具有制造更大、更复杂的高温高熵合金零件的潜力。这也突显了材料基因组研究在材料制备方面的作用。目前,选择性激光熔化用于制备高熵合金的研究主要集中在工艺的优化和材料性能的改善方面。

举例来说,2015年,英国谢菲尔德大学的研究人员采用选择性激光熔化制备了FeCoCrNi高熵合金。在高温度梯度和快速凝固的共同作用下,晶粒得到了细化,其屈服强度达到了600 MPa,是传统真空电弧熔炼样本的3倍以上。这说明了选择性激光熔化不仅可以制备高熵合金,而且其机械性能满足工程应用的需求。

在2017年,德国亚琛工业大学的研究人员使用激光熔覆沉积技术制备了CoCrFeMnNi高熵合金。所制备的高熵合金具有高密度、无宏观偏析以及出色的化学均匀性。其平均维氏硬度达到了195HV5,而压缩屈服强度为260 MPa,超过了常规热处理样本的性能。这证明了激光熔覆沉积技术在大规模高熵合金样品生产方面的可行性。此外,研究人员还提出了结合平衡态合金相图和非平衡态Scheil方程的方法,用于预测高熵合金的相组成和元素分布,这是一种新的合金设计理念。

在2018年,新加坡制造技术研究院的研究人员采用选择性激光熔化制备了近全致密的CoCrFeNiMn高熵合金。他们发现,在高能激光选区熔化的过程中,形成了柱状晶,这是由于金属微熔池在激冷条件下(冷却速率为103 K/s)迅速冷却。这导致了极小晶粒,平均尺寸为20 μm,同时W、Nb、Mo和Ta元素在高熵合金中均匀分布,没有明显的微观偏析。利用激光增材制造,NbMoTaW高熵合金的力学性能明显优于电弧熔炼等其他工艺制备的高熵合金。

图6. 选区激光熔化成型高熵合金样件

西安交通大学也致力于研究增材制造难熔高熵合金。他们采用激光选择性熔化工艺进行了NbMoTaW高熵合金的制备和性能研究。他们成功制备了NbMoTaW合金试样,并对其物相进行了分析。结果表明,NbMoTaW合金的结构为单一的BCC相无序固溶体。此外,通过在激光选区熔化过程中形成柱状晶,这些金属微熔池在激冷条件下迅速冷却,得到了平均尺寸为20 μm的细小晶粒。W、Nb、Mo和Ta元素在高熵合金中均匀分布,没有明显的微观偏析。

为改进增材制造的成形性能,研究人员进行了材料成分的优化,以调控样件的组织结构,并增加材料的塑性相。研究表明,经过成分优化后,NbMoTaX高熵合金的增材制造样件在常温下的压缩强度达到了2.3 GPa,而在高温800°C下的高温压缩强度达到了1.0 GPa。与未经成分优化的NbMoTa合金相比,其常温压缩性能提高了77.5%,高温压缩性能提高了230%。这一研究成果表明,制备的增材制造专用NbMoTaX高熵合金具有较低的密度,低于9.0 g/cm³,同时部分高温性能超越了传统的高温合金(见图6)。通过简化气膜孔设计,这项技术改进在力学性能和燃油效率上实现了显著提升,为未来高温叶片材料和成形工艺的发展提供了重要的创新思路。

在采用激光增材工艺成形难熔高温高熵合金时,由于材料熔点与基板温度梯度之间存在较大差异,结合面的热积累问题会导致材料翘曲,如图 6 所示。这种翘曲现象会严重影响合金的性能。此外,在成形相同成分的样件时,仍需要根据样件的大小和形状的复杂程度选择不同的工艺参数,这限制了工艺窗口的通用性。研究发现,采用相同材料成分和工艺参数,制造了相同形状但大小不同的两个样件,小样件没有出现裂纹,而大样件出现了致命性的裂纹。这使得难熔高温高熵合金的精密制造,尤其是制造大尺寸复杂结构的高端部件,变得更加具有挑战性。

由于难熔高熵合金中的元素多为高熔点元素,在成型后会形成单一的体心立方(BCC)相。BCC相对温度敏感,因此成型的样件通常具有很低的延展性,这使得难熔高熵合金的制备依然面临挑战。因此,需要进一步通过材料成分的优化设计以及工艺参数的优化,以推动难熔高温高熵合金在市场上的应用。

2.3 树脂基增材制造技术

聚醚醚酮(Poly-Ether-Ether-Ketone,PEEK)是一种半结晶、热塑性的高分子聚合物材料,具有出色的耐高温和稳定性。当碳纤维、陶瓷、金属化合物等增强材料与PEEK结合时,形成PEEK基复合材料,这些复合材料表现出卓越的物理和化学性能,甚至能具备特定功能,如抗辐射、智能形变、导电性和电磁屏蔽等。因此,PEEK及其复合材料已成为典型的轻质高性能材料或功能性材料,广泛应用于航空航天领域。

近年来,随着增材制造(3D打印)技术的不断发展,结合这一技术,PEEK及其复合材料能够快速制造复杂结构的零部件,同时满足各种功能要求,进一步提高了它们在航空航天领域的应用潜力。PEEK及其复合材料具备卓越的阻燃性、力学性能、耐蠕变性和耐疲劳性,因此可用于制造各种零部件,如燃油过滤网、螺栓、螺母、绕线管、舱内座椅、飞机蒙皮、整机电缆桥架、电器元件、舱内把手、压缩机、泵体等。

PEEK的应用范围还包括航天器的内饰零部件。国外的威格斯企业已经在超过15,000架飞机上使用PEEK材料,减轻了飞机重量,最高可达70%。国内商飞公司也采用PEEK材料的高压电缆导管替代金属管道,实现45%的减重,同时提高了燃油效率。此外,PEEK及其复合材料因其卓越的耐候性、耐水解性和耐腐蚀性,还可应用于航空航天器的外饰零部件。国外的空客公司已在A380飞机上使用PEEK材料制造燃油箱盖板,并在A350-900飞机上采用高模量碳纤维增强的PEEK材料用于飞机舱门配件。波音公司也将PEEK材料用于新型波音777飞机的轮毂罩。此外,PEEK及其复合材料还是制造雷达天线罩的理想材料,已在各种型号的航空航天器上广泛应用。

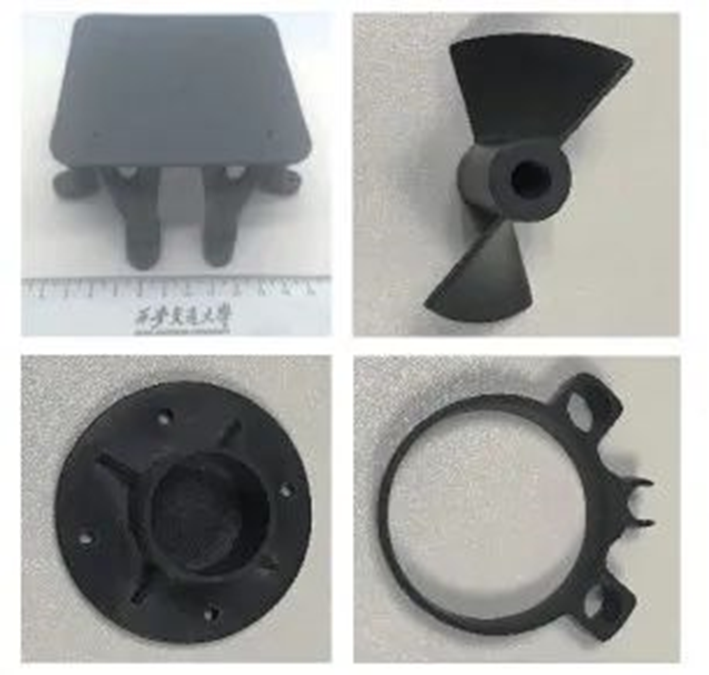

图7. 增材制造的纤维增强PEEK基复合材料零件

PEEK材料与增材制造(3D打印)技术的结合,可以用于制造更为复杂、性能更优越、功能多样的零部件,从而满足航空航天领域更深层次的需求,如超音速飞行、隐蔽性、深空探索以及在轨制造等。目前,用于PEEK及其复合材料的增材制造工艺主要包括粉末床烧结和熔融挤出两种方式。国外的一些研究单位和公司,如英国埃克塞特大学、德国EOS公司、莫斯科理工大学以及国内的西安交通大学、吉林大学等,已研发出适用于PEEK及其复合材料的粉末床烧结装备或熔融挤出装备,并进行了工艺试验研究。这些研究显示,这一技术在航空航天领域具有广泛的应用潜力。

其中,欧洲航天局已经启动了采用增材制造的PEEK材料CubeSat立体小卫星项目,而美国航空航天局则支持SpiderFab机器人计划,旨在使用碳纤维增强的PEEK材料在轨道上增材制造大型太阳能电池阵列的支撑结构。这些项目的实施为航天器提供了更多的设计灵活性和适应性。此外,研究团队还开发了分子结晶与力学性能调控增材制造技术,通过调整增材制造过程中的热工艺参数,如环境温度、打印温度和热处理方式,可以获得不同结晶度的PEEK材料构件。这一技术使得同一构件的不同部分可以具有不同的力学性能,以满足航空航天环境下的不同应力和应变需求。这项技术已广泛应用于航天器内装件和外装件的零部件制造,例如把手、仪器面罩、天线及其支撑柱等。另外,研究团队还开展了高精度大尺寸PEEK材料的增材制造技术研究。航天器的零部件通常具有大尺寸(单方向尺寸大于1米)和高精度要求,因此,他们研发了适用于PEEK及其复合材料的高精度大尺寸增材制造装备。这些装备可以实现大尺寸PEEK材料构件的高稳定制造,同时可以制造具有复杂内部结构(如蜂窝结构和多孔结构)的高精度构件。这项技术可用于制造大型实体零件和大尺寸薄壁零件,如雷达天线罩和卫星照相遮光罩。最后,研究团队还进行了纤维增强PEEK基复合材料的增材制造技术研究。这一技术可以通过使用碳纤维、玻璃纤维等增强材料,将PEEK材料进行改性,从而提高制件的综合力学性能,如强度、耐磨性、耐热性和尺寸稳定性。这使得构件更适应复杂的空气流动和温度环境。这一技术可用于制造承载结构件或具有耐热功能的结构件,如飞机黑匣子外罩、气流管道和流体阀体等。

增材制造技术和应用丰富了PEEK及其复合材料在航空航天领域的应用领域,为航天器提供了更多的设计和性能优化的机会。

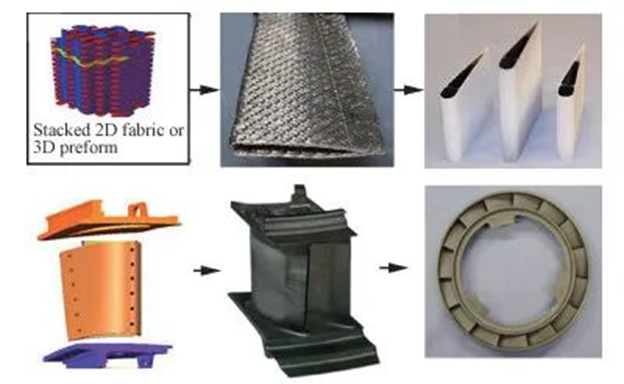

2.4 纤维基增材制造技术

连续纤维增强复合材料的3D打印技术,作为一种新兴的制造方法,为复合材料领域带来了革命性的机遇。传统的复合材料加工方法,如热压罐、自动铺放和纤维缠绕,长期以来一直受到模具的限制,导致加工成本高、生产过程复杂,仅适用于制造简单构件。因此,发展新的、低成本、一体化和快速制造技术成为下一代复合材料发展的主要方向,同时也是当前的技术挑战。

图8. 轻质结构连续纤维3D打印一体化成形

近年来,连续纤维增强复合材料的3D打印技术应运而生,它在传统的材料挤出成形工艺的基础上进行了创新发展。这一技术主要包括两种不同的形式:连续纤维预浸丝3D打印和连续纤维干丝原位浸渍3D打印。在连续纤维预浸丝3D打印中,首先需要制备纤维预浸丝,然后使用这些预浸丝进行3D打印。这一方法的代表是美国的Markforged公司,他们使用两个独立的喷头,一个用于挤出热塑性树脂,另一个用于处理连续纤维预浸丝束。这两个喷头协同工作,分别用于构建零件的轮廓和内部填充结构。使用这种方法,他们成功地打印了碳纤维增强尼龙复合材料,其拉伸强度和模量分别达到了700 MPa和54 GPa。关键在于预浸丝的制备方法,通过螺杆挤出熔融浸渍的方式,熔融树脂可以更容易地渗透到纤维束内部,形成具有良好界面的预浸丝。

在连续纤维干丝原位浸渍3D打印中,不同于预浸丝打印,连续纤维直接采用纤维干丝,这些纤维干丝和树脂同时进入同一个3D打印头,在加热的作用下,树脂融化与纤维复合,然后构建零件的各个层。这一技术已经被应用于不同的复合材料,如碳纤维增强ABS和聚乳酸复合材料,取得了显著的成功。通过调控工艺参数,可以实现复合材料力学性能的控制,这些参数的变化会影响成形过程中的温度和压力,从而改变了复合材料的微观结构和纤维含量。因此,通过工艺参数的调整,可以实现复合材料的性能可控制造。这些连续纤维增强复合材料的3D打印技术在航空航天领域已经得到广泛的应用,为复合材料的设计和制造带来了全新的机遇。不仅可以制造轻质结构,如波纹板和蜂窝结构,以解决传统制造工艺的成本和周期问题,还可以探索结构功能一体化和智能化的复合材料制造。通过调控3D打印过程中的参数,可以实现复合材料的可控变形和实时检测,为未来的航空航天器、柔性机器人等领域的应用提供了巨大的潜力。

图 9. 连续纤维增强热塑性复合材料4D打印与变形调控技术

对于连续纤维增强复合材料的3D打印技术,研究团队已经建立了基础工艺参数对复合材料力学性能的调控机制,同时还开发了多重界面强化方法,改善了复合材料的界面结合强度和微观结构。这些方法已成功应用于复合材料的制造,使得复合材料的性能得以控制,为航空航天等工业领域的轻量化、智能化和集成化提供了重要的支持。

3. 结论和展望

航空航天领域中增材制造技术未来发展的潜力和趋势,作者总结出一下几点:

1. 增材制造技术的应用层面:在航空航天领域,增材制造技术的应用可以分为三个层面。第一个层面是使用增材制造技术制造传统设计方法和材料体系的构件。第二个层面是通过增材制造技术为新的结构设计提供支持。第三个层面则是采用新的功能材料和结构设计,实现一体化增材制造以实现更多新的功能。

2. 航空发动机涡轮叶片制造: 航空发动机涡轮叶片的制造一直是一项挑战。采用型芯/型壳一体化技术可以提高制造效率,特别是适用于制造异型气模孔和壁冷结构。未来,发展高熵高温合金和陶瓷复合材料叶片的增材制造技术是一个重要方向。

3. 高性能轻质聚合物及其复合材料: 高性能轻质聚合物及其复合材料在航空航天领域有广阔的前景。通过增材制造工艺调控结晶度,可以实现对力学性能的精确控制,进一步推动了增材制造的发展。此外,材料的复合,如短纤维与聚醚醚酮等,可以提高构件的力学性能,也可以将聚醚醚酮与电磁吸波材料复合以实现电磁波隐身性能。

4. 连续纤维3D打印技术:连续纤维3D打印技术消除了模具的需求,为复合材料的结构设计和制造提供了新的机会。这项技术将走向连续纤维增强复合材料的4D打印,实现复合材料的致动和传感一体化。

5. 航空航天产业的发展: 航空航天产业对中国制造业实力的体现,增材制造技术的应用为中国航空航天技术迎头赶上世界先进国家提供了历史性机遇。未来,关注结构整体化制造、多功能材料、太空制造等方面是关键,这将推动航空航天器制造向更高性能、智能化和可持续化发展。

总的来说,增材制造技术在航空航天领域具有广泛的应用前景,为创新性设计、高性能材料和制造过程提供了机会,有助于航空航天产业的发展和竞争力。