深度 | 塑胶件的杀手:环境应力开裂

脆性断裂:ESC损坏是由脆性断裂造成,任何材质正常情况均可产生塑变屈服的机理,作为ESC损坏最初开裂点,总发生在表面。他们往往是高应力区域所在,如微观缺损点或应力集中点。此初始开裂点一般总是直接与气态或液态活性化学物质接触。

多重开裂:起初多个单点开裂,随后连接成一个统一断裂,众多的原始开裂和随后联合是ESC破损机理的写照。

平滑的形态:原始开裂区域,通常当展显出相对平滑形态时,缓慢的开裂扩展,而活泼的化学物质能加快初始开裂出现及开裂扩展,粗糙表面,这种现象尤为明显。

细微裂纹残留:残留细微裂纹存在,无论是初始开裂区或附近区域,将预示会产生ESC。在许多场合下当裂缝长度达到一个极限大小时,最终破损将在塑变超荷时发生。 伸展的小纤维:最终断裂区可能出现伸展的小纤维和其他特征,这说明这种断裂是可塑变断裂。这是一个重要的启示说明ESC用化学作用机理是不合适的,因此一般伴随的化学作用引发的分子降解通常是不存在的。

交错带:最新实验表明,一般ESC是通过渐进式开裂扩展机理进行的,在实验室条件下重塑特征表面试验,显示了一系列交错带,相当导致开裂扩展的环。这些观察到的带区可以想象是重复出现细纹化的环,随后通过脆性开裂的裂解扩展,其中包含了蠕变和ESC破损机理各步骤。

塑胶材料的类型; 与塑胶件接触的化学物质; 作用于塑胶件的应力;

一般来说,相对于半结晶塑料,无定形塑料更容易发生环境应力开裂。这是由于无定形塑料相比于有序、密实的半结晶塑料结构来说具有很大的自由体积。所以,PC、ABS、PPO、PMMA等无定形塑料比PBT、POM、PA66、PPS等更容易发生环境应力开裂。当然,即使同一种塑料,因为其组成成分不同,其抗ESC能力也会存在差别。

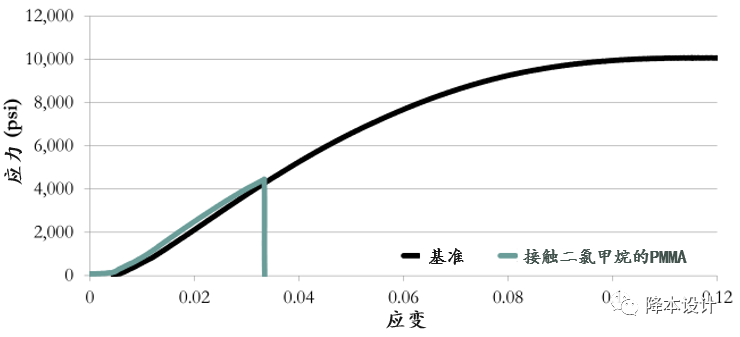

(PMMA在接触二氯甲烷前后的拉伸强度测试对比,

二氯甲烷造成PMMA可以承受的最大载荷大幅度降低)

分子量:随着塑料分子量减小,抵御ESC能力降低,同样从给定的物质来看分子降解现象随分子量而减小。随分子支链物增加,树脂分子量增大,这样就赋予其超凡的ESC抵御力。 较低结晶度:在半结晶塑料中,结晶度会显著提高抗ESC能力,一般来说,越高的结晶度,相应密度增大,这样抗ESC性能改善了。

氢键:带有中等水平氢键流体一般相对高度氢键化学品而言是属于易加剧ESC试剂,例如,有机酯类、酮类、醛类、芳香烃类和氯化烃类相比有机醇类是更强的ESC作用化学物质。 分子大小: 具有较低分子量的化学物质相比较高分子量是比较强烈的ESC试剂,如硅油比硅脂更强,丙酮更强于甲基异丁酮,这种直接由分子大小所得结论,与较小分子有更大能力渗透入聚合物分子结构中去有关。

生产过程中:注塑成型过程中的脱模剂、注塑模具中的各种油脂等、塑胶件在二次处理例如电镀、喷漆、丝印等过程中会碰到化学物质、以及在包装运输过程中碰到化学物质。

使用过程中:附件的零部件在生产过程中附有化学物质,或者使用环境中存在化学物质,例如胶水、清洁剂、润滑油等。

使用过程中承受的拉伸应力:ESC只有在物质处于拉伸应力状态下才会发生,拉伸应力是分子发生断裂、最终造成ESC的原因。压缩应力在某些条件下足以造成塑胶件机械性失效,但不足以造成ESC。 注塑成型过程中的残余内应力:内部模塑残余应力与外界应力结合造成ESC巨大模塑残留应力足以造成ESC。

装配过程中产生的应力,例如超声波焊接、振动焊接、热熔和螺钉紧固等时产生的应力。

ESC的发生受时间、载荷和温度的影响。在产品设计之初,需要明确产品的预期寿命以及承受的载荷、环境温度和化学物质。短期的高温或过大载荷并不危险,固定的、长期的才是ESC发生的原因,而化学物质的存在更是触发了ESC的发生。 明确塑胶件在生产过程中和使用过程中可能存在的化学物质;根据这些化学物质,有针对性的选取抗ESC性能好的塑胶材料,或者与这些化学物质兼容的塑胶材料;对于特定的塑胶材料,可能只是对某种化学物质不兼容。这些信息可以从专门的塑胶材料技术网站查询,或者向材料供应商咨询。在产品设计阶段,选择合适的塑胶材料是避免ESC发生的最好方法。

无定形塑料比半结晶塑料更容易发生ESC。尽量避免透明材料承受长期载荷。当选择塑胶材料时,需要关注的是其在使用温度下的机械性能值,而不是在常温下的值。

使用增强塑料。相对非增强塑料,增强塑料机械强度高,对温度或长期载荷不敏感。

在选定塑胶材料的前提下,严格管控生产和使用过程中的可能存在的化学物质。

确保选择的塑胶材料和塑胶件设计能够满足载荷要求,并有足够的余量。例如,塑胶件在20平方毫米的截面上需要承受1000牛顿的力,即应力为50MPa。如果选择的塑胶材料的断裂拉伸强度为60MPa,那么这可能就不够安全。这对于临时载荷可能没有问题。为了避免ESC的发生,需要把该处塑胶件的强度增加一倍。这是因为ESC是一个长期行为,塑胶件在长期载荷作用及使用温度下,所能承受的应力远远小于材料的断裂拉伸强度。 设计零件承受压缩载荷,而不是拉伸载荷。

降塑胶件注塑成型过程中的内应力;内应力会造成ESC发生。螺钉、金属镶件、塑胶件壁厚的急剧变化、以及错误设计的卡扣等均会导致内应力的产生,从而导致ESC发生。如何降低塑胶件内应力,这是一个比较大的话题,将在下一批文章中展开。

减小和避免塑胶件装配过程中产生的应力。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-10-24

最近编辑:1年前

还没有评论

相关推荐

最新文章

热门文章