深度 | 塑胶材料的选择--4:理解塑胶材料的性能参数

注:本篇文章的大部分内容来源于《面向制造和装配的产品设计指南》一书。

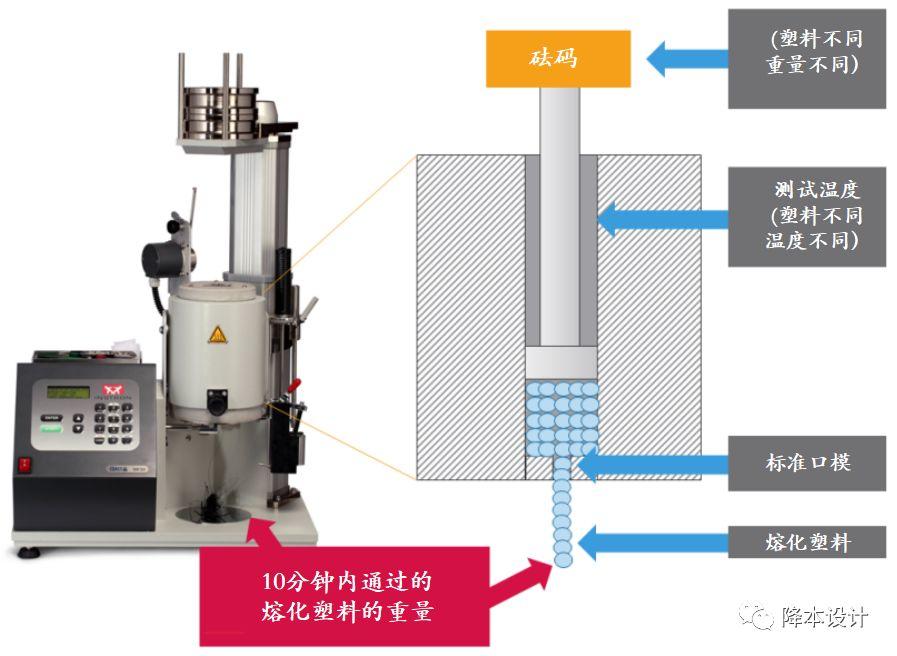

塑料的比重是在23°C的温度下,秤量试样的重量与同体积水的重量之比值,见公式3-1所示,常用液体浮力法作测定方法。通过将比重乘以0.9975可得到塑料的密度(单位为g/cm3),从数值上来说,基本上可以把比重等同于密度。比重是塑胶件材料成本的一个关键因素。塑胶件的材料成本等于塑胶件重量(包含流道、浇口等重量)与塑料单价之乘积,而塑胶件重量等于塑料的比重与塑胶件的体积之乘积。塑料比重越大,在同等体积下,塑胶件越重。在选择塑胶材料成本时,并不仅仅只对比塑胶材料的单价,还需要对比塑胶材料的比重。例如,从表面上看,使用20元/公斤的塑料代替25元/公斤的塑料似乎是一个正确的选择;但如果考虑到前者比重是1.57,而后者的比重是1.09,那么这就是一个非常错误的决定。熔体流动速率(简称熔流率),也指熔融指数,是在标准化熔融指数仪中于一定的温度和压力下,塑料熔料在10分钟内通过测试机的口模所流出的塑料重量,单位为克/10分钟。较高的熔流率显示塑料流动阻力小以及粘度低。- 熔流率的大小并不能作为判定不同塑料之间在模具中的流动性好坏。

- 熔流率可以用于判断同种塑料不同批次之间是否存在差异;如果不同批次之间的熔流率显著不同,则说明塑料的配方或者工艺发生了改变,意味着塑料品质不稳定。

- 熔流率可以用于判断塑料在注塑过程中是否发生降解;如果熔流率发生了显著的变化,则说明塑料在注塑过程中可能因为注塑温度过高等原因而发生了降解。

- 熔流率可以用于判断塑料在使用环境中是否因为化学攻击等原因而发生降解。如果熔流率发生了显著的变化,则说明塑料在使用环境中可能因为化学攻击等原因而发生了降解。

塑胶件在模具中成型,冷却后脱模的成品,必有收缩现象,即成品小于模具型腔尺寸。收缩率指模具型腔尺寸与产品尺寸的差值与型腔尺寸的百分率。模具工程师必须准确的了解该参数以正确的设计的模具尺寸。塑料的收缩率可以分为沿着熔料流动方向的收缩率和与熔料流动垂直方向的收缩率。 对于给定塑胶材料,收缩率还会受到塑胶件结构、零件壁厚、注塑工艺、添加剂的种类以及浇口位置等的影响,例如:- 孔、筋和类似的零件特征会把塑胶件限制在模具着,减小收缩率;

- 碳纤维和玻纤维填充剂,会在熔料流动方向上减小收缩率。碳纤和玻纤增加的塑胶件,在熔料流动垂直方向上的收缩比流动方向上的收缩会大两至三倍。

- 不同塑胶材料收缩率不同,半结晶塑料的收缩率通常大于无定形塑料,无定形塑料在熔料流动方向和垂直方向的收缩率较一致。收缩率大的塑料其尺寸稳定性较差,同时产品易变形翘曲。在选择材料时,如果产品功能结构对塑胶件有精密的公差要求,那么收缩率小的无定形塑料是一个更好的选择。

- 在产品设计时,对于收缩率大的塑胶件,应当考虑到其产品尺寸不稳定这一缺点,通过优化的产品设计来提高尺寸稳定性,减少变形翘曲。例如,某款PBT的收缩率较高,为1.2~2.2%,在产品设计时就可以通过添加孔、筋或者类似特征、模具反补偿,或者注塑加工时增加注塑压力和保压压力的方法来提高产品尺寸稳定性,减少变形翘曲。

- 各种塑胶材料收缩率不同,对于相同尺寸的零件,其对应的模具型腔尺寸也就不同,这就决定了在产品开模前必须确定零件的材料选择。否则,一旦模具已经加工完成,再来更换零件材料,零件尺寸就会存在较大的偏差。

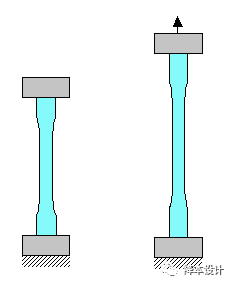

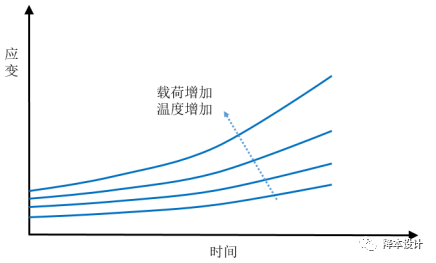

塑料的机械性能包括拉伸性能、弯曲性能、冲击性能、蠕变性能和疲劳性能等。塑料机械性能对于塑料的应用非常重要,常用于塑胶材料的选取、塑胶件性能的评估,以及预判在载荷下塑胶件的变形和应力大小等。有一点需要强调的是,塑料机械性能数据是由试样在实验室测试而得,不可直接用于实际应用中塑胶件。实验室的测试环境与塑胶件的实际应用环境存在着一定的差别,例如温度、湿度和载荷加载速度等;同时试样与塑胶件也存在着差别,包括注塑加工工艺参数和条件的不同造成机械性能的差别。这些数据仅仅可用于对比,真实的塑胶件机械性能需要通过塑胶件在真实应用环境中进行测试和验证。塑料的机械性能可分为短期机械性能和长期机械性能。短期机械性能包括拉伸性能、弯曲性能和冲击性能等,长期机械性能包括蠕变性能、疲劳性能等。拉伸测试是在规定的试验温度、湿度和拉伸速度下沿试样的纵轴方向施加拉伸载荷,直至试样被拉断。记录拉伸载荷的大小和试样的变形大小,可将其转化为应力-应变曲线。 应力σ是指试样在单位初始横截面上承受的拉伸载荷。应变ε是指试样在应力作用下,产生的尺寸变化与原始尺寸之比。其中为F为拉伸载荷,A0为试样原始横截面积;L0为试样原始尺寸,L为试样在应力作用下变形后的尺寸。塑料的拉伸应力-应变曲线记录了塑料的应力-应变行为中的几个转折点:A点为比例极限点,从原点到A点的区域内,应力和应变成线性关系。曲线从A点开始偏离线性行为。B点为塑料的弹性极限点;它是塑料承受应变而仍能够恢复变形的最大限度。假如应变超过弹性极限,并且继续增加,则塑料可能发生屈服现象而无法恢复原形,或者可能发生破坏。C点为塑料的屈服点,延展性好的塑料在屈服点之后会继续变形,但应力不再增加。塑料拉伸弹性模量的值为如塑料拉伸应力-应变曲线中原点到A点的斜率。拉伸弹性模量用于对比不同塑料的刚度大小和进行相关力的计算,拉伸弹性模量表征材料抵抗变形的能力,拉伸弹性模量越大,塑料越不容易变形,塑料刚度越大。相对于金属和其它材料,由于粘弹性特点,塑料拉伸弹性模量的测试不够准确。拉伸屈服强度 Tensile strength at yield拉伸屈服强度sY对应塑料拉伸应力-应变曲线中屈服点C点的应力,这是塑料能够承受较小永久变形的最大应力。sY越大,说明塑料强度较大;相反则说明塑料强度较小。拉伸屈服伸长率 Elongation at yield拉伸屈服伸长率εY对塑料拉伸应应力-应变曲线中屈服点C点的应变,这是塑料能够承受较小永久变形的最大应变。εY越大,说明塑料韧性和弹性较大;相反则说明塑料脆性大。拉伸断裂强度Tensile strength at break拉伸断裂强度sB对应塑料拉伸应力-应变曲线中断裂点D点前E点的应力,这是塑料发生断裂前能够承受的最大应力。sB越大,说明塑料强度较大;相反则说明塑料强度较小。拉伸断裂伸长率 Elongation at break拉伸断裂伸长率εB对应塑料拉伸应力-应变曲线中断裂点D点的应变,这是塑料断裂时所能承受的最大应变。εB越大,说明塑料韧性和弹性较大;相反则说明塑料脆性较大。拉伸极限强度 Tensile ultimate Strength拉伸极限强度是在拉伸测试中试样断裂前所能承受的最大应力。一般来说,脆性塑料极限强度对应于断裂点的应力;韧性材料对应于屈服点C点或断裂点前E点的应力。▲ 常见塑料的拉伸极限强度、拉伸断裂伸长率以及拉伸模量弯曲性能的测定是在规定的试验条件下,对标准试样施加一静止弯曲力矩,直至试样断裂或者外侧纤维应变达到5%。 弯曲模量是指在弯曲应力-应变曲线中塑料弹性区域内的应力与应变的比值,用于衡量塑料在抵抗弯曲时的刚度。冲击强度定义为试样承受冲击载荷时单位截面积所吸收的能量,是衡量材料韧性的一种指标,是塑料选择时一个非常重要的参数。冲击强度用于衡量塑料吸收、分散外部冲击能量的能力。塑料的冲击性能测试数据在一些场合非常关键,但测试数据与实际的零件性能表现往往存在着偏差,这是因为试样几何形状、厚度、应力集中点、注塑应力、环境温度和冲击速度等都会影响冲击性能。因此,有多种不同的冲击性能测试方法适应不同的应用环境。应用最为广泛的冲击性能测试方法是Izod冲击测试或者悬臂梁冲击测试(ASTM D256,D4812或ISO 180),它的原理是让摆锤落下撞击单边固定的有缺口的试样(缺口正对着摆锤),然后计算其所消耗的能量。试样通过悬臂梁支撑,缺口正对摆锤。试样的厚度、试样是否有缺口、测试环境温度需要记录在测试结果中。第二种冲击性能测试方法是Charpy冲击测试或简支梁冲击测试(ISO 179),与悬臂梁冲击测试方法的不同在于试样的支撑和摆放位置,简支梁冲击测试是试样两端均支撑,缺口背对摆锤。试样的厚度和缺口半径影响上述两种测试的结果。在一些塑料中,超过某种厚度(称为关键厚度)后,试样厚度的增加反而会降低冲击强度。温度也会影响冲击强度,多数塑料在低温下冲击强度大幅降低。尖锐的缺口半径也会降低冲击强度。有些塑料例如PC、PBT和尼龙等,对缺口的应力集中非常敏感,在没有缺口时冲击强度表现非常好,但是在有缺口之后,其强度就会迅速下降。冲击测试结果显示,缺口半径为0.127mm的PC试样其悬臂梁冲击强度仅仅为缺口半径为0.254mm试样的1/4。 因此,在塑胶件零件设计中,避免缺口或尖角非常重要,特别是在塑胶件需承受较高冲击载荷的应用环境中。例如,各种电子消费类产品在运输和使用过程中可能会与其它物体发生撞击或者跌落到地面等情况,此时产品中的塑胶件必须保证圆角的设计,避免应力集中,提高冲击强度,否则一旦发生上述情况,就会在缺口或尖角的地方塑胶件发生断裂,造成产品失效。一般来说,塑料具有高冲击强度的同时具有大的拉伸模量,则说明塑料是一种韧性较强的塑料。塑料具有高冲击强度和低的拉伸模量,则说明塑料延展性好,柔韧性好;塑料具有低冲击强度和高的拉伸模量,则说明塑料脆性较大。蠕变是指塑料在恒定载荷作用下,变形随时间而增大的过程。不论施加载荷的大小,只要持续地施加一定量载荷在塑料上,塑料就会连续地变形,这种长时间、永久性的变形称为蠕变。如果塑胶件需要承受长期载荷,则必须通过蠕变数据进行计算分析确保塑胶件不会在产品使用寿命周期内因为蠕变产生过量变形、破裂和屈服。 蠕变测试是对测试试样施加拉伸或弯曲载荷,测定试样在不同时期内产生的应变。与塑料蠕变性能相关的因数包括:- 环境温度会影蠕变,温度越高,产生的蠕变变形就越大。

- 载荷大小会影响蠕变,载荷越大,产生的蠕变变形就越大。

- 只要施加载荷的时间过久,就可能发生破坏,称为应力开裂。

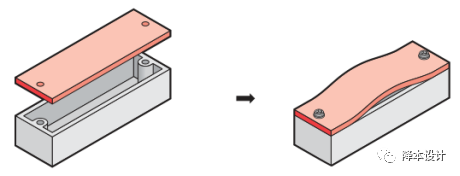

蠕变的另一种表现方式是蠕变应力-应变曲线。如果变形量固定,则抵抗变形的应力会随着时间而递减,这被称为应力松弛,应力松弛是蠕变的一种推论现象。对于产品设计,如果塑胶件需要承受长期的固定变形,应力松弛是一个非常重要的考虑因数。因为应力松弛,随着时间的推移,承受长期固定变形的塑胶件会出现保持力或弹力降低的情况,造成产品失效。 塑料在周期性载荷作用下,其力学性能减弱或破坏的过程称为疲劳。疲劳使塑料不能发挥固有的力学性能,最初在试样上产生微小的疲劳裂纹,在周期性载荷的作用下,裂纹逐渐增大,最终导致完全破坏。塑胶件在承受震动或重复的变形下,例如铲雪车头灯外壳、一体式沙拉钳和高频使用的卡扣开关等,要求塑料具有较好的疲劳性能。塑料的疲劳性能受到很多因素的影响,包括缺口、应力集中、内部缺陷、表面划伤、粗糙、环境因素、载荷频率,温度以及增强纤维方向等。塑料的疲劳测试可分为拉伸、弯曲、扭转、冲击、组合力等多种试验方法。在固定频率、固定温度和固定载荷条件下,对试样施加拉伸应力、或弯曲应力、或扭转应力、或冲击应力、或组合应力等,记录载荷的次数和对应的应力大小,直至疲劳破坏,可得到疲劳S-N曲线。 疲劳破坏可分为两种,一种是试样在测试中断裂为两部分;另一种是塑料的刚度降低到规定的值,这是因为有些材料当裂纹出现后,裂纹发展很慢,到完全断裂,还需要很多的循环次数。从疲劳S-N曲线可以看出,随着周期性载荷次数的增加,造成塑胶件因疲劳而破坏所须的应力会降低。许多材料存在一特定的疲劳强度极限,超过疲劳强度极限,塑料就会因为周期性载荷造成疲劳而破坏。通过S-N曲线可对比不同塑料的疲劳性能,也可以预测塑胶件在周期性载荷作用下的使用寿命。与金属不同,大多数的塑料不能在高温下长期工作;在高温下,塑胶件的机械性能会大幅降低,使得塑胶件发生变形、破裂等,导致产品失效。产品的使用环境温度要求通常限制了塑料的材料选择。载荷热变形温度(Deflection Temperature Under Load,简称DTUL)是衡量塑料在载荷作用下短期耐热性的主要指标之一,在考虑安全系数的前提下,塑胶件的短期使用最高温度应低于DTUL10度左右,以确保塑胶件不会因为温度过高而发生变形。DTUL也称为“Heat Deflection Temperatures”,或HDT,即热变形温度。DTUL测试是把塑料试样放在跨距为100mm的支座上,将其放在一种合适的液体传热介质中,并在两支座的中点处,对其施加特定的静弯曲载荷(0.45或1.8Mpa),形成三点式简支梁式静弯曲,在等速升温条件下,在载荷下试样弯曲变形达到0.25mm时的温度,为载荷热变形温度。 在DTUL测试中,载荷大小、升温速度的快慢、试样的厚度和注塑条件显著影响DTUL值。通常在加入纤维增强后,塑料的DTUL会上升,因为纤维增强可以大幅提升塑料的机械强度,以致于在升温的弯曲测试时,出现DTUL急剧升高的现象。热膨胀系数(Coefficient of Linear Thermal Expansion,简称CLTE)是塑料加热时尺寸膨胀的比率,单位为cm/cm/°C,CTLE用于计算塑胶件因为温度增加而导致的尺寸变化。塑料的热膨胀系数比金属大5~10倍,温度变化对于塑胶件尺寸和机械性质会造成比较大的影响,所以塑胶件设计时必须考虑到塑胶件应用环境的最高温度和最低温度。如果使用热膨胀系数较大的塑胶件与金属件紧密结合,在使用温度范围较大的情况下或者产品尺寸较大的情况下,强度较差的塑胶件会因热膨胀或收缩产生变形甚至破坏。如图3-15所示为一个盒体,上盖为塑胶件,底座为金属件,为避免二者热膨胀系数不同造成塑胶件变形甚至破坏,可将塑料上的两个螺丝孔一个设计为圆孔,另外一个为长圆孔,以吸收塑胶件的膨胀或收缩。维卡软化温度(Vicat Softening Temperature,简称VST)是将塑料试样放于液体传热介质中,在一定的载荷和一定的等速升温条件下,试样被1平方毫米的压针头压入1毫米时的温度。维卡软化温度是评价塑料耐热性能、反映塑料在受热条件下物理力学性能的指标之一。塑料的维卡软化温度虽不能直接用于评价材料的实际使用温度,但可以用来指导材料的质量控制。维卡软化温度越高,表明材料受热时的尺寸稳定性越好,热变形越小,即耐热变形能力越好,刚性越大,模量越高。在选择塑料材料时,需要特别注意塑胶件在加工过程、装配过程以及最终使用中的环境,因为环境中的化学物质、水、光照等可能影响塑料的机械性能和电气性能,错误的材料选择会造成塑料在环境中发生降解而失效。吸水性是指规定尺寸的塑料试样浸入一定温度(25±2度)的蒸馏水中,经过二十四小时所吸收的水量。吸收水份后会影响尺寸及形状。吸水率当用重量表达时,以%为单位。大多数塑料都具有一定的吸水性,吸水性的大小取决于塑料的分子结构、填充物和添加剂。吸水性会造成塑料的物理性能发生变化。例如,有些PA吸收了大量水气,造成其体积发生膨胀,PA每吸收1%的水会使得其体积和线性上分别增加0.9%和0.3%,如果PA与其它金属零件进行紧配合连接,PA的膨胀有可能造成连接失效。同时,其韧性增加而刚性降低;其它机械性能和电性能也会随着吸水量的增加而发生急剧变化。不过这些过程是可逆的,一旦塑料被烘干,这些物理和机械性能又会回到原点。在一定条件下,有些塑料因为吸水而造成机械性能的降低,这一过程被称为水解。水解是指塑料的高分子链与水发生化学反应,分子量减小,塑料发生降解。降解的程度取决于一系列因素,包括暴露在水中或水气中的时间、暴露的类型(间隔的或持续的)、环境温度、载荷的大小、以及水中是否有其它化学物质例如氯或者洗涤剂等。长时间暴露在高温高湿的环境中和承受较高的载荷会加剧水解的发生。由于影响水解的因素众多,塑胶件必须进行实际的环境测试,确保塑胶件的使用。吸水性较高,容易发生水解的塑料包括PC、PA、PET和PBT等。另外,塑料在注塑过程之前如果吸收了更多的水气而未做烘干处理,在成型过程中会使得塑料发生降解,降低机械性能。所以,塑料的注塑过程工艺处理必须遵循塑料原料供应商的建议。塑料的耐化学性是指塑料耐酸、碱、盐、溶剂和其它各种化学物质的能力。耐化学性是一个非常复杂的话题,因为其受到多种因素的影响,包括化学物质的种类及其密度、暴露的时间、温度、以及载荷的大小等。化学攻击的类型与塑料及其接触的化学物质有关。在一些场合,化学攻击会导致高分子链随着时间的推移发生断裂,分子量减小和物理性能降低。在另外一些场合,化学攻击会导致应力开裂,即在由注塑工艺或载荷作用产生的应力集中处塑胶件发生开裂,这种开裂最终会导致机械失效。当塑料受到较弱的溶剂攻击时,塑胶件会发生膨胀和机械性能的变化。在塑胶件设计时,需要全方位考虑到塑胶件在使用环境中可能会遇到的各种化学物质,无论这种化学物质是有意还是无意存在于环境之中。同时,也需要考虑塑胶件在注塑过程中和装配过程可能遇到的各种化学物质,包括切削油、脱模剂、清洁溶液、印刷染料、油漆、粘合剂和润滑剂等。在公开的资料中,可以看到各种塑料的耐化学性能表。在使用这些性能表时需要格外小心,因为不同公司生产的塑料其配方不同,有可能使用了其它的添加剂或杂质而造成化学攻击。较高的温度和较高的化学物质含量会加剧化学攻击:一种在常温下能够承受10%浓度的某种化学物质攻击的塑料并一定能够承受在66°C下5%浓度的该种化学物质的攻击。在室外使用的塑料会承受室外气候的考验,如光照、冷热和风雨等,这些会造成塑料的老化。紫外线辐射是塑料老化的关键因素,会造成塑料脆化、褪色、强度下降、表面破裂和粉化等。不同塑料的耐候性不同,同一种塑料的不同等级其耐候性也不同。有些塑料存在着耐候性等级,其添加了抗UV添加剂。另外,同一种塑料的不同颜色其耐候性也存在差异。塑料是否具有耐候性,是否可以在室外使用,其测试方法可参考UL746,测试结果可以在材料的UL黄卡中查询,具体细节参考3.3.6一节。UL94阻燃等级是应用最广泛的塑料阻燃性能标准,它用来评价塑料在被点燃后熄灭的能力。根据燃烧速度、燃烧时间、抗滴能力以及滴珠是否燃烧可有多种评判方法,每种被测塑料根据颜色或厚度都可以得到许多值。当选定某种塑料时,其UL阻燃等级应满足塑料零件壁的厚度要求。UL阻燃等级应与厚度值一起报告,只报告UL阻燃等级而没有厚度是不够的。 根据UL94标准判定材料的阻燃性水平,按照HB、V-2、V-1、V-0的顺序,阻燃性依次增大。一般说的难燃材料指的是V-0。除了传统的评价方法之外,还设定了上一级的5V评价。作为定位,阻燃性顺序依次为V-0、5VB、5VA。由于5V评价的试验方法与传统相比有些不同,所以UL黄卡中象“V-0、5VA”那样就表示进行了两个试验。除了少数的塑料本身具有阻燃性以外,多数的塑料都需要添加阻燃剂来满足UL阻燃等级的要求,但阻燃剂会造成塑料成本的增加、会带来注塑问题、以及造成塑料机械性能降低,所以在设定塑料阻燃等级要求时需要避免过高的阻燃等级要求。另外一些情况下,如果产品需要在市场销售之前必须获得相关认证,而认证明确规定了塑料的阻燃等级,则塑料的选择必须遵循这一要求。UL746是美国UL公司针对材料性能的一系列测试标准。其包括UL746A:材料短期性能试验,如CTI、HWI、HAI等;UL746B:材料长期性能试验,如RTI;UL746C:电气设备中使用的高分子材料的评价。塑料长期暴露在高温环境中,随着时间的推移会降低塑料的机械性能和电性能。相对温度指数( Relative Temperature Index, 简称RTI),也被称为长期使用温度,是指塑料在不承受额外载荷的情况下,所能达到的长期使用温度。超过塑料的长期使用温度,高温会使得塑料的一些关键性能参数显著降低,例如拉伸强度、冲击强度和介电强度等。RTI需要在美国UL公司进行认证测试,塑料通过UL认证,将获得UL颁发的黄卡,在UL黄卡中将会显示下面三个参数:RTI Elec:表示该塑料在此温度(RTI)下使用10万小时电气性能将下降50%。RTI Imp:表示该塑料在此温度(RTI)下使用10万小时有冲击的力学性能将下降50%。RTI Str:表示该塑料在此温度(RTI)下使用10万小时无冲击的力学性能将下降50%。相比耐漏电起痕指数(Comparative Tracking Index,CTI )是表示材料耐漏电性的指标。在对绝缘物表面施加电压的状态下,使电解液滴落于电极间的塑料试样表面,评价到何电压为止不发生漏电破坏。按照耐压值从0到5进行分级。数字越小,耐漏电性越高。高伏特电弧起痕速率(High Voltage arc Tracking Rate,HVTR)是在5200V电压下,单位时间塑料试样在移动的电极棒下产生电弧碳化痕迹之距离。以数值分级,数值越小,电弧碳化痕迹行进速度就越慢。热丝引燃的发火性(Hot Wire Ignition,HWI) 是将镍丝缠绕在塑料试样上,使规定电流从中通过。按照到开始燃烧的时间,将材料阻燃性分级。到开始燃烧的时间1~2分钟者为1级,到开始燃烧的时间7~15秒钟者为4级。级别的数字越大,材料越容易燃烧。高电弧燃烧指数(High current Arc Ignition,HAI) 是高电流电弧在塑料试样旁边飞过,根据到燃烧为止所需要的飞过次数,将材料难燃性分级。级别数字越小,材料越难以燃烧。室外实用性有两种耐候性等级(f1)(f2)。(f1)表示适合“紫外线暴露试验”和“水暴露试验和浸渍试验”两者而(f2)则表示适合其中一种试验。 “紫外线暴露试验”的条件是在双灯式封闭型碳弧下暴露720小时,或在氙弧下暴露1000小时,在这些条件下燃烧性等级保持不变则为合格。原则上应使试验后的拉伸强度、弯曲强度、拉伸冲击强度、悬臂梁冲击强度、简支梁冲击强度等特性都保持在70%以上。 在“水暴露试验和浸渍试验”中,在70℃下用热水处理7天后燃烧性等级应保持不变。此外还应使拉伸强度、弯曲强度、或拉伸冲击强度、悬臂梁冲击强度、简支梁冲击强度等特性都保持在50%以上。介电强度又称为击穿强度,是指塑料在被击穿前所能承受的最大电压,一般以单位厚度的被击穿时的电压数表示。介电强度最能体现塑料的绝缘性能,通常介电强度越高,塑料的绝缘质量越好。将塑料试样置于两平行电极板之间,施加电压,测得流过试样内部的电流,按照欧姆定律,将电压除以电流,可得到塑料的体积电阻。体积电阻也是衡量塑料绝缘性能的指标之一。塑料通常具有优良的绝缘性能,其体积电阻至少大于108欧姆·厘米。塑料的体积电阻容易受温度和湿气的影响,随着温度和湿气的增加而减少。在塑料试样的同一表面上防止两个电极,施加电压,测得流过表面的电流,同理,可得到塑料的表面电阻。表面电阻由于衡量塑料的表面绝缘性能,同体积电阻一样,表面电阻越高,塑料的绝缘性能越好。1. 免责声明:部分图片来源于网络,仅供学习用,侵权删。

2. 原创作品,欢迎转载,抄袭必究。如需转载,请联系作者,转载要求不能修改内容和保留文末作者及公 众号信息。