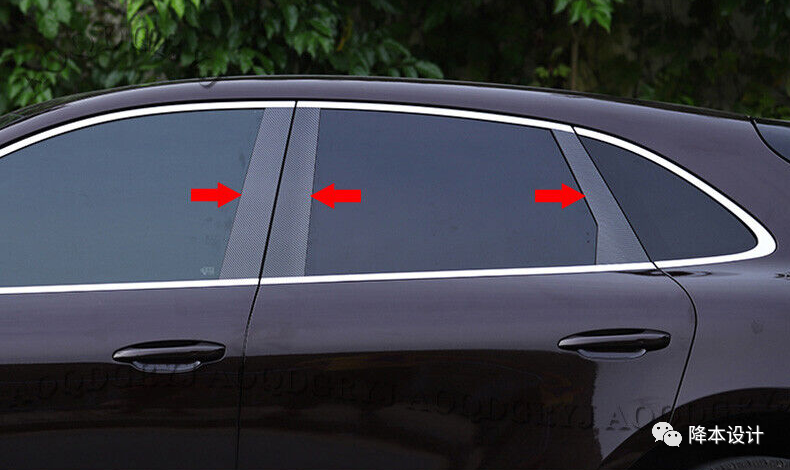

塑料选材降本案例 | 汽车BC柱装饰件,年降本2000万

选材,即选择合适的材料,是降本最常用的一种方法。如果应用恰当,会带来非常可观的降本,特别是在塑料金属原材料暴涨的最近几年。

不过,有的工程师一看到选材降本,就把选材等同于国产代替进口、或者更换一个便宜供应商等。

事实上,选材还有其它维度,例如在满足性能要求下,通过材料类型的变更,从而实现降本。

当然,通过材料类型变更降本,难度和挑战比较大。

本文介绍一个成功应用于汽车BC柱装饰件的材料类型变更的案例,使用高光免喷涂PC/PMMA/ASA塑料代替PC/ABS+喷漆或ABS+PMMA双色注塑,实现了每年2000万成本的节省。

喷漆不良率高,成本高。喷漆容易产生缩孔,橘纹、咬底、颗粒、浮色和发花等各种外观品质缺陷,不良率很高;这些不良产品,就是成本上的巨大浪费。 注塑成型之后,还需要喷漆,人工、设备成本增加,生产周期长。 喷漆使用化工溶剂会污染环境,环保性差,受环保政策管控严格。

外观效果较好,耐刮。 双色注塑,一次成型,免去喷漆工艺。

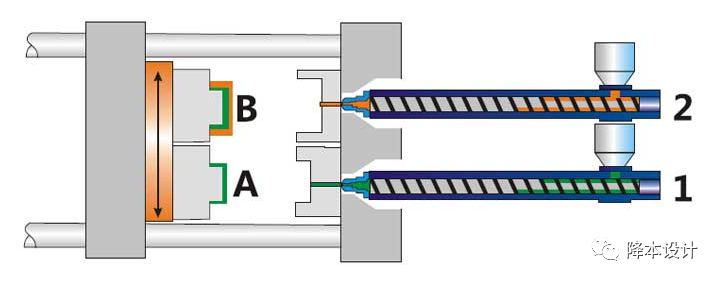

双色注塑需要较大模具和大型注塑机台,因此双色注塑设备贵、模具费用贵。

双色注塑的生产周期长,至少是单次注塑生产周期的1.5倍以上,生产成本高。

双色注塑的成品形状不能太复杂。

一次注塑成型,生产周期短,无需二次喷涂,生产成本低。 在满足高光、耐候性、耐刮擦性等前提下,具有更高的耐热温度、和更高的冲击强度。 外观选择更加丰富,可以定制外观纹路。

耐候性、耐刮擦性能满足要求,但比当前主流材料稍差。 塑胶材料成本较高。 注塑模具的设计和工艺参数的调整较复杂,要求工程师必须具备相关经验,否则容易出现外观缺陷。

要想克服这个难题和挑战,必须要求工程师具备深厚的塑胶材料(包括各种塑料性能、应用和价格)、产品设计、注塑模具和注塑成型等相关理论知识功底和实际应用经验。

来源:降本设计

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-11-16

最近编辑:11月前

还没有评论

相关推荐

最新文章

热门文章