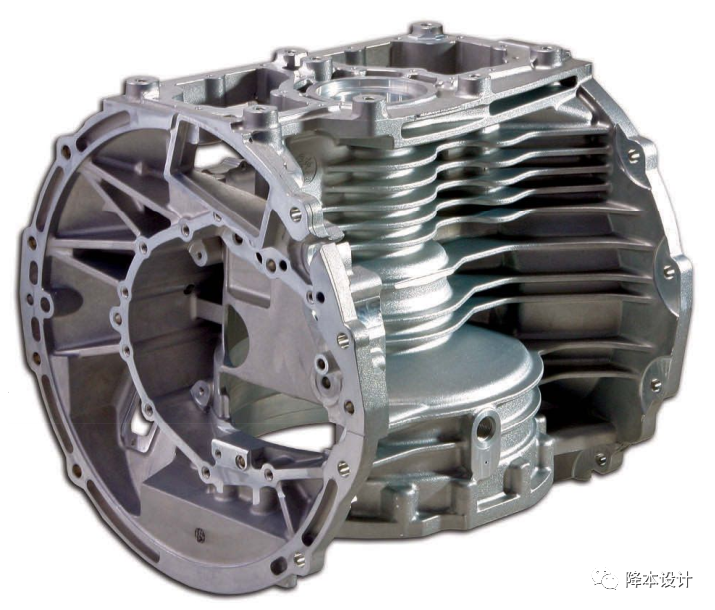

在工程机械、矿山机械、农用机械、工业装备和航空航天等大型或巨型产品中,不可避免存在大量金属件。

这些金属件当前可能是通过机加工、或锻造、或冲压、或多个零件件焊接等工艺加工而成。

一个潜在降本思路是使用铸造工艺代替当前工艺。

具体是否可行,取决于金属件的几何形状、焊接长度、零部件数量、尺寸稳定性、外观、不良率、机械性能、过厚壁厚和产品批量等九个维度。

金属件几何形状越复杂,使用铸造工艺的经济价值越高。 如果金属件比较简单,铸造工艺往往不是一个合适的替代选择。 需要注意的是,在考虑几何形状时,我们关注的不仅仅是一个单一的零件,而是多个零件组成的部件。 绝大多数铸造工艺替代,都是替代原本由多个机加工、锻造、冲压等焊接而成的部件。

一个金属件,如果是通过多个零件焊接而成,焊接的长度越长,焊接的工作量越大,那么该金属件越有机会被铸造工艺替代。 最近几年,不少行业都出现了焊接工人紧缺、无工可招的现象,年轻人不愿意从事焊接,主要因为: - 焊接作业环境差,工作辛苦,长久从事该行业还对身体有损伤,年轻人自然都不想当焊接工人了。

- 年轻人有了更多选择余地和机会,例如我开网约车和送外卖。

焊接工人紧缺的后果,就是焊接工艺的成本变得昂贵起来。 要降本,就是在金属件结构设计时,考虑减少甚至去除焊接工艺。

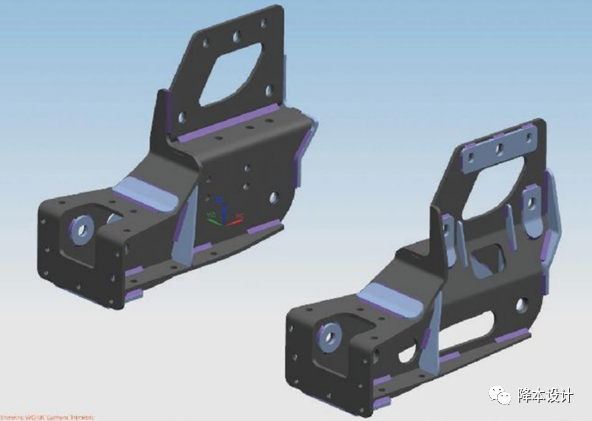

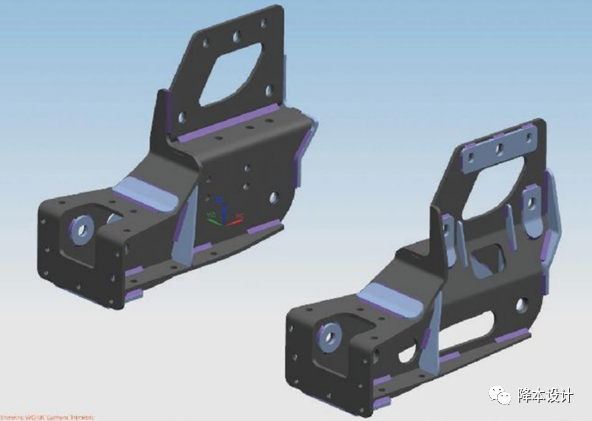

例,重型卡车上的一个结构件,原本是通过17个零件焊接而成,焊接很复杂,成本高。

现通过铸造,把17个零件合并为1个零件,去除焊接工序,成本降低43%。

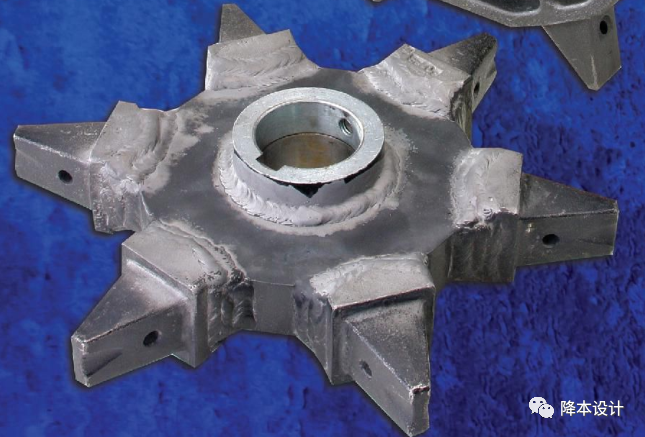

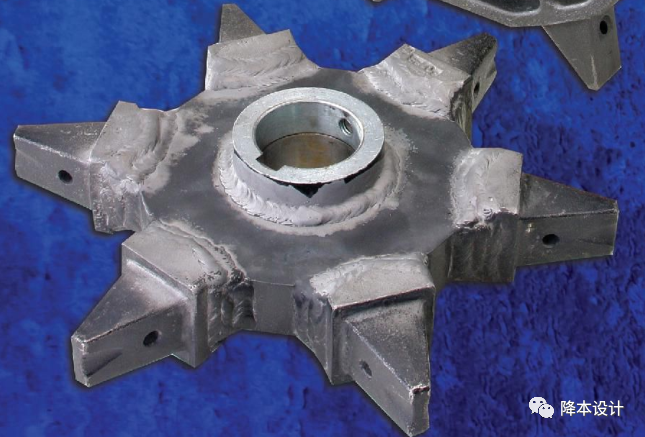

例,破冰机上的一个结构件,通过8个零件焊接而成,仅仅是焊接时间就超过100小时。

现通过铸造,把8个零件合并为1个铸件,去除焊接工序,节省100小时的焊接时间。

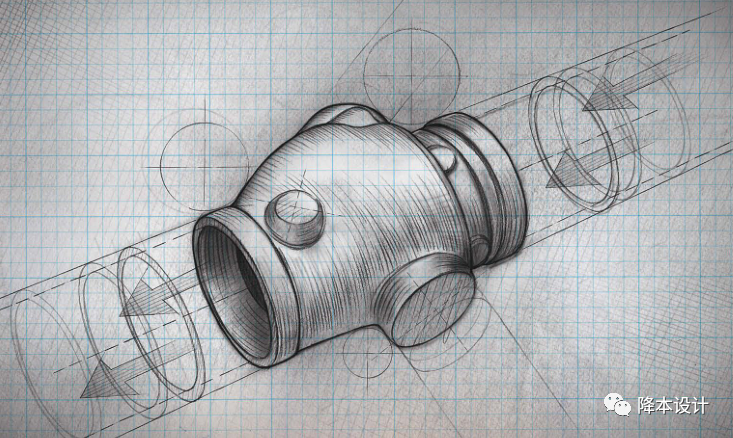

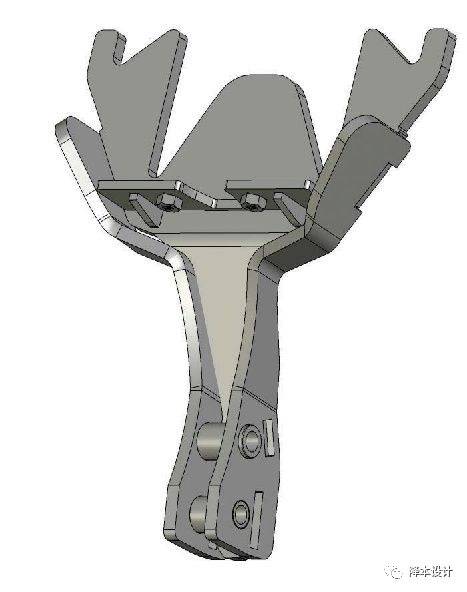

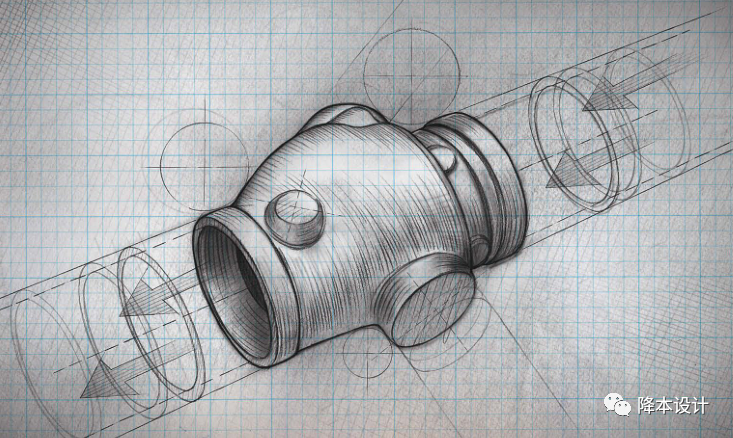

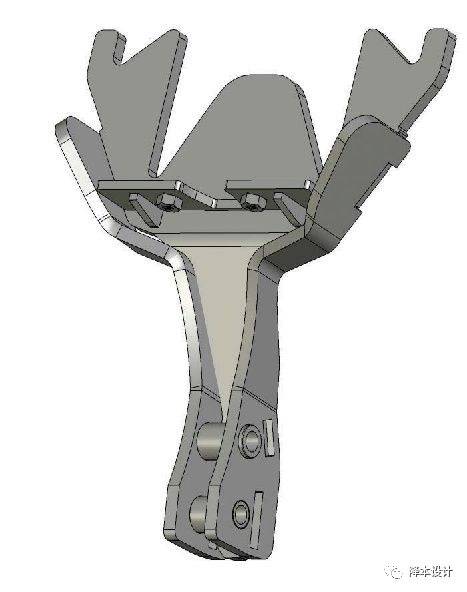

使用铸造工艺,可以把多个小的零件合并为1个零件,从而减少装配成本(例如焊接成本或者螺栓螺母紧固成本),同时减少库存成本和运输成本等。 例,用于石油和天然气管道的起重扳手,原本是通过7个金属件焊接而成。

现通过铸造,把7个零件合并为1个零件。

铸造工艺,通过把多个零件合并,可以减少公差累积,其尺寸稳定性相对于多个原本通过机加工、冲压、锻造等焊接而成的更好。 例,用于种子播种机的支架原本是由10个钣金件焊接而成。

现通过铸造,把10个零件合并为1个零件,尺寸稳定性大幅度提高。

然而,零件与零件的结合处如果通过焊接,表面质量则往往不尽如人意。为了提高焊接外观质量,焊缝的打磨又是一个耗时耗力的大工程。 有的铸造工艺,例如熔模铸造,可以提供较高的表面质量。

当前的机加工、冲压、锻造和焊接工艺加工而成的金属件,是不是不良率比较高? 如果不良率高,可以考虑铸造工艺。

相对于机加工、冲压、锻造和焊接等,一个合理设计的铸件能够在各个方向上提供均匀一致的机械性能。 由于锻造流线的存在,锻造的金属件其机械性能呈现各向异性,平行于锻造流线方向强度,韧性增强,垂直于锻造流线方向则下降。 钣金冲压零件,由于其壁厚一致,在远离受载荷区域,可能存在过度设计。 而对于焊接零件来说,焊接处应力集中以及残余应力等均会降低机械性能,容易发生结构疲劳失效。 因此,在应用环境较为苛刻的场合,铸造工艺不适为一种更好的选择。

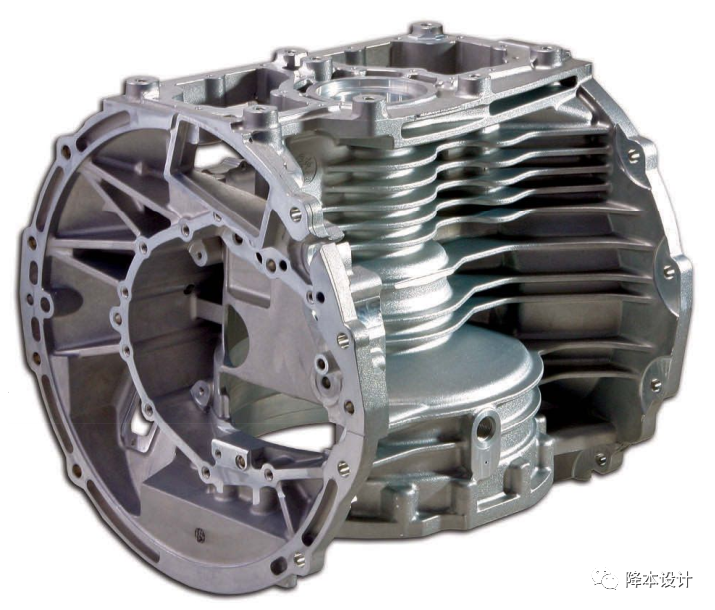

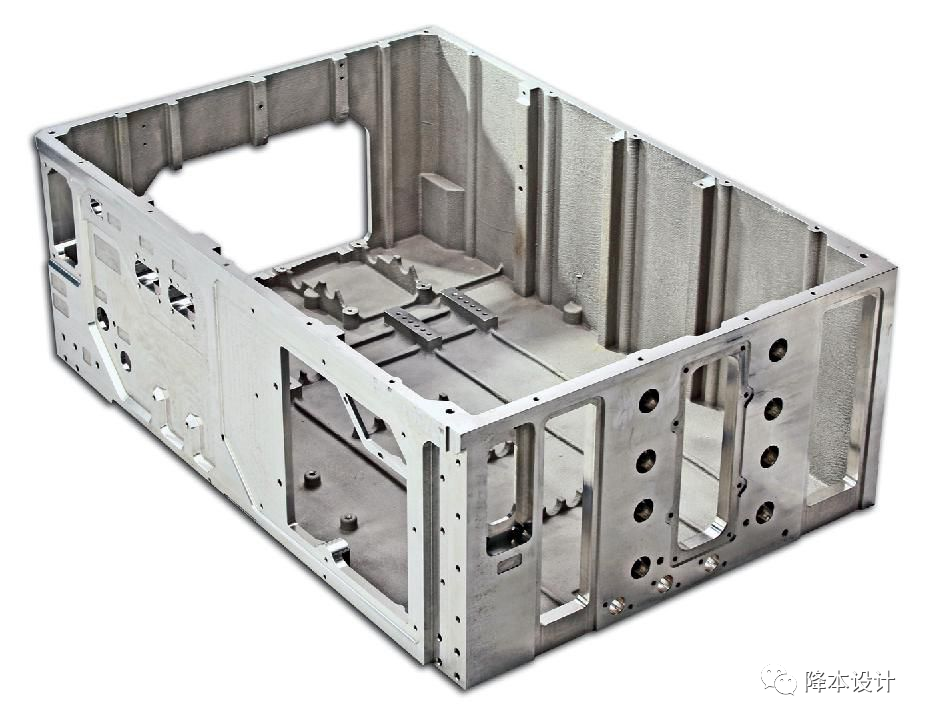

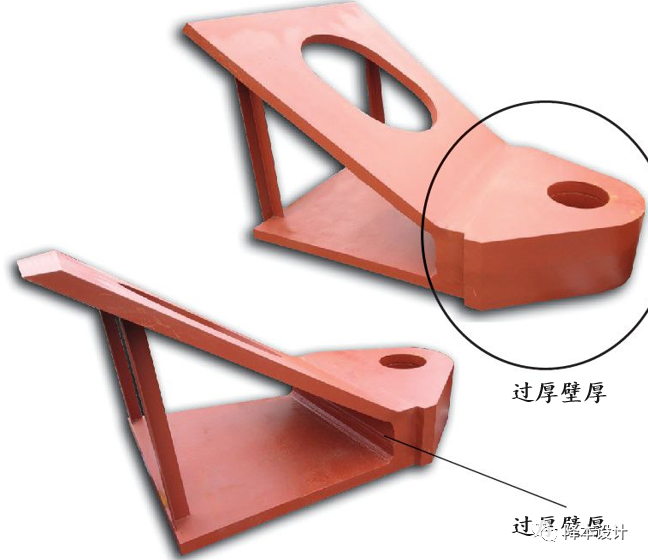

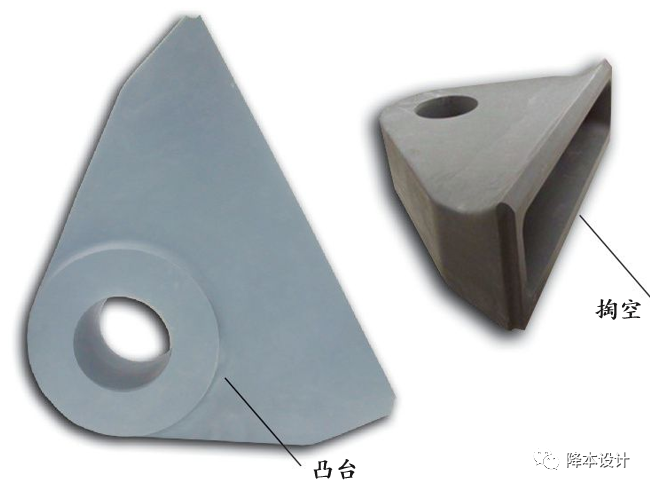

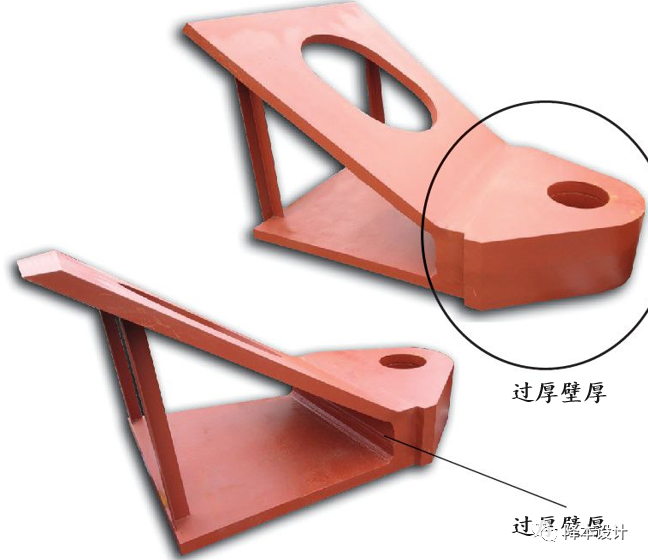

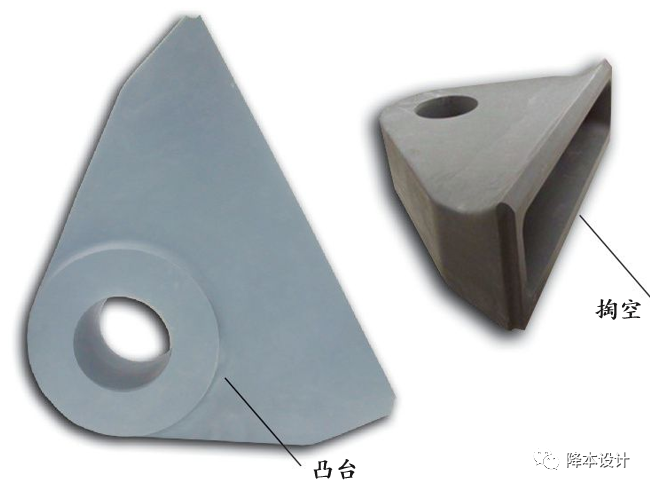

当通过机加工、冲压等工艺加工金属件时,可能会因为壁厚一致的特性,在某些区域存在着过厚的壁厚,从而增加产品重量,造成产品成本急剧上升。 (注:壁厚过厚区域可以通过机加工去除材料,然而这样既浪费了材料,又额外增加了机加工费用)。 而铸造工艺并不必须要求壁厚完全一致,同时允许复杂的几何形状,这就有助于避免过厚壁厚的发生,于是可以通过铸造工艺的替代来降本。 例,如图所示,用于矿山机械的结构件,原本是通过多个金属钣金件焊接而成,在圆圈处的钣金件厚度很厚。

现在把该零件通过压铸成型,于是可以通过掏空的设计,把过厚的材料去除;同时还可以增加凸台,减少机加工工作量。

尽管从图形对比中,我们感觉不到材料和成本的节省。但是该零件重达2吨左右,尺寸为1.3X0.9X0.5米,优化之后可以节省300公斤材料,这绝对是一个不小的材料和成本节省。

铸造工艺的种类很多,包括砂型铸造、熔模铸造、高压铸造等,不同铸造工艺,其模具成本不同、生产效率不同,对于经济性批量有不同要求。 无论金属零件的产品批量是多少,我们都有机会去思考是否有合适的铸造工艺可以替代。