3.1 模型网格生成与导入

针对于航空发动机的仿真计算来讲,许多大型商用软件都提供了专用的结构化网格模版用以生成单个流道的几何与网格文件,(如Ansys 的turbogrid,Numeca的autogrid等)。我们可以利用这些软件模块生成结构化网格,通过Ansys 的ICEM进行网格复 制组装与节点合并,进而生成整周的网格文件进行仿真计算。尽管PERA SIM Fluid具备生成高质量的整周流道网格的能力,但是笔者并不建议这样做,因为每个流道网格的不同,容易带来造成的周向不均匀的计算误差。我们可以充分利用上述成熟商软针对叶轮机械的高度定制化的结构化网格功能,在其他求解器中进行求解。

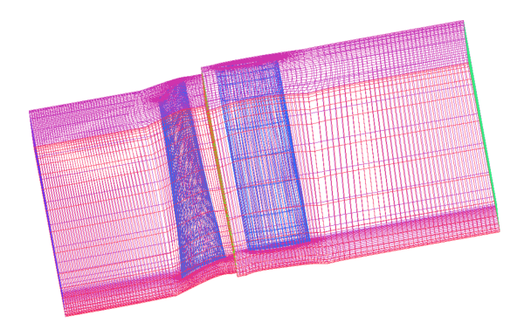

本文中的模型来源于turbogrid生成的结构化网格。下图中左侧为转子进口,右侧为静子出口。转子叶片数目为30,静子为20。

图 3 一级压气机网格模型及叶型网格节点分布示意

可以使用ICEM等网格处理工具对单个流道的结构化网格进行旋转复 制操作(注意节点合并),即可获得msh格式的整周网格。可以注意到,为了减少计算规模,本案例的网格在叶片展向上的节点数比较少,弦向上的节点分布也比较稀疏,所以计算过程中可能收敛情况并不是特别理想。

新建一个PERA SIM Fluid工程项目,保存后,选择“文件”——“导入”,选择生成的整周网格。

图 4 导入整周网格

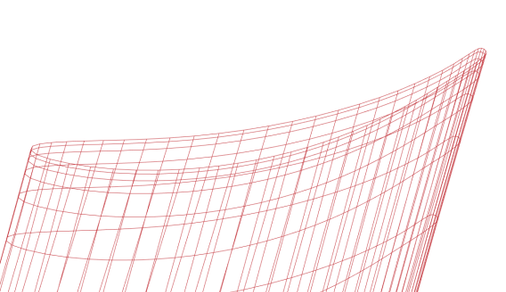

获得的整周网格如下图所示,网格总数量为300万。

图 5 单级整周

注意到左侧的“网格”下属的结构树中,已经自动识别并继承了msh格式网格中的边界集 合和命名。转子整周计算域为R1,静子整周计算域为S1。主要边界包含轮毂、机匣、叶片、进出口和交界面。

图 6 网格结构树

3.2 计算设置及求解

将左侧的选项卡由“网格”切换到“分析”界面,在“通用”中将类型改为“可压缩”,时间为稳态,参考压力采用一个标准大气压。

图 7 通用设置

开启能量方程求解。

图 8 能量方程设置

湍流模型做如下设置。

图 9 湍流模型设置

材料属性,默认的空气,其密度自动变为“理想气体”。

图 10 气体定义

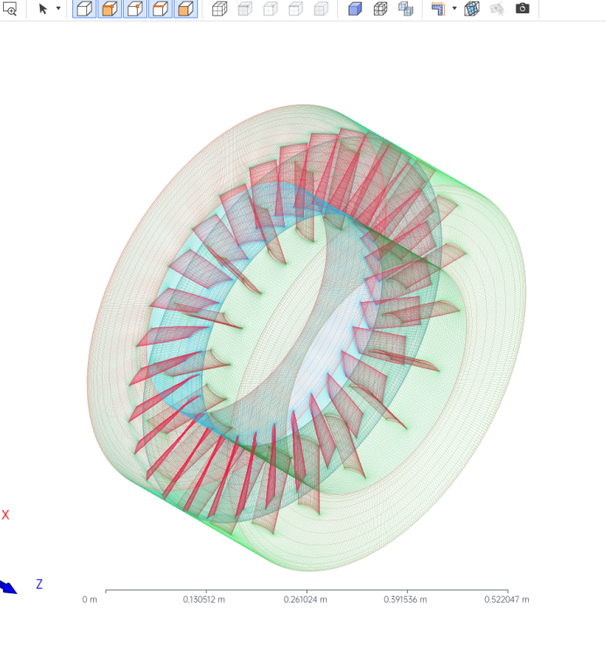

本案例的设计转速为2880RPM。转轴转速做如下定义:

图 11 转子域定义

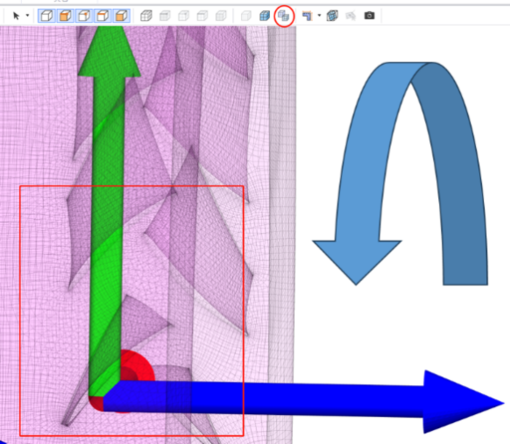

其中,转速是分正负的。如何确定转速的正负值?可以改变网格的透明化查看方式(红色),观察叶根或者叶尖处的流道形式来判断叶片的吸力面、压力面,进而判断旋转方向。针对下图红框中的转子流道而言,根据右手定则,判断转速为蓝色转动方向,即转速为正值。

图 12 辨别转动方向

进口设置为静压-675Pa。本案例模拟的是标桩海平面地面上工作的工况,进口静压可由试验条件中的壁面静压获得。渐变步数为50,其余保持默认。

图 13进口设置

R1转子域中的机匣壁面(shroud)实际上是不动的如果是默认的壁面类型,那么就意味着转子机匣壁面是跟着转子在转的,这并不符合实际情况。因此这里设置转子机匣为0转速的旋转运动壁面。

图 14 转子机匣壁面设置

出口设置为压力出口,设置静压为242Pa。

图 15 静子出口设置

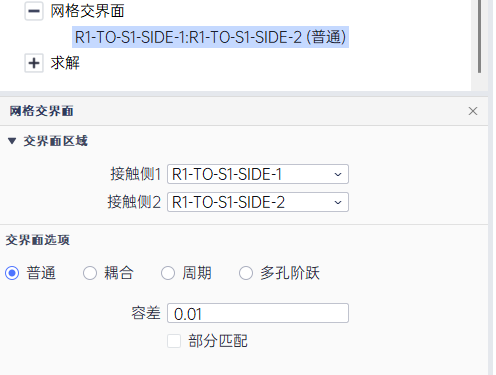

转静交界面做如下设置。

图 16 转静交界面设置

空间离散设置里面,能量改为二阶迎风格式。

图 17 求解方法设置

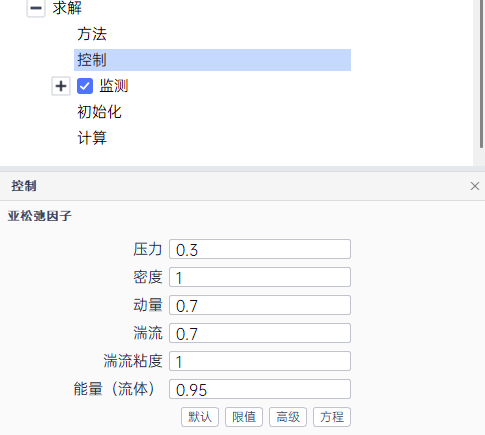

亚松驰因子设置可以保持默认。

图 18 亚松弛因子设置

求解过程中的监控参数。在本文案例中,可以监控叶片受力和出口流量,如下图所示:

图 19 求解监控设置

保持默认的初始化设置即可(通过初步计算可知,该案例的轴向速度为30m/s左右,因此也可以给30m/s的Z向速度进行初始化,以加速收敛)。

图 20 初始化

经过试算,本案例经过500步左右可达到收敛,可以按需进行本地求解和服务器远程求解。

图 21 提交求解