基于PERA SIM Fluid的一级轴流压气机流场分析

成都安世亚太

梁军

0.摘要

本文旨在利用安世亚太的国产化流体仿真软件PERA SIM Fluid,对某型航空发动机的轴流压气机一级(一排转子+一排静子)整周流道进行模拟与分析。通过主流的商用软件进行叶片造型和结构化网格生成,然后使用PERA SIM Fluid进行求解和后处理。对比了其他商业软件对于该模型的求解结果和偏离程度,对于衡量国产化流体仿真软件PERA SIM Fluid在航发领域的应用,具有重要意义。

关键词:PERA SIM Fluid,航空发动机,一级轴流,压气机

1.引言

轴流压气机在航空发动机中扮演着关键的角色,它负责将空气压缩,为燃烧室提供高压气体以支持燃烧过程。通过该案例的模拟,我们可以研究流场内的压力、速度、温度分布等参数,为优化轴流压气机的性能提供有力支持。

使用PERA SIM Fluid建立了一级轴流压气机的仿真模型。转子域设定运动参考系,以模拟该域内的旋转速度做相对运动,转子和静子之间通过交界面进行流场数据传递。使用运动参考系模型可以有效减少模拟区域的复杂性,提高计算效率。

运动参考系的模型基于以下假设:

(1)流体在旋转坐标系内是定常的,即流场不随时间变化。

(2)在流场中,旋转部分和非旋转部分存在数据交互。

通过设定其他适当的边界条件和工况参数,就可以计算一级轴流压气机运行时在该处的气流环境。本工作的模拟过程中,考虑了转子与定子之间的相互作用、叶片表面的粘性效应以及内部流动的湍流特性。

2.航发轴流压气机介绍

及研究方法

2.1 航空发动机原理和压气机关键问题

目前大多数大中型飞行器采用的航空发动机,是属于燃气轮机的一种,其核心机包括压气机(compressor)、燃烧室(conbustion chamber)和涡轮(turbine)。

压气机可以远远不断地吸入空气,将空气进行增压然后送入燃烧室。压气机转动的动力来源于涡轮带动的转轴;燃烧室中,来自上游的高压气体与雾化燃油进行混合燃烧,成为高温、高压燃气;这些高温高压燃气进入涡轮中进行膨胀做功,从而推动涡轮旋转。膨胀功除了驱动涡轮及中心轴转动外,还可以对外输出,构成飞机的推力来源(之一)。下图为轴流压气机的基本构成示意图,除了上述核心机部件外,下图中还多了一级风扇(fan),外涵道,以及喷管(nozzle)。另外,下图属于双转子发动机,即压气机和涡轮分成了高低压两组。

图 1 航空发动机构成示意

典型航空发动机的发展趋势是提高推重比,这就要求在保证整机效率的前提下,尽可能提高风扇/压气机的压比,设计出具有更高级负荷、更少级数和更低重量的风扇/压气机。压气机中固有的转静子干涉效应,气体粘性效应,转子叶尖间隙的存在等等,使得叶片通道内部的流动非常复杂。如何在保证裕度的前提下减小二次流动造成的损失,提高压气机的工作负荷,依然是现在压气机设计的主要问题。

本文对包含一排转子(实际为风扇)和一排静子一级轴流压气机整周进行了仿真计算,网格来源于某商业软件官方tutorial案例。

2.2 研究方法

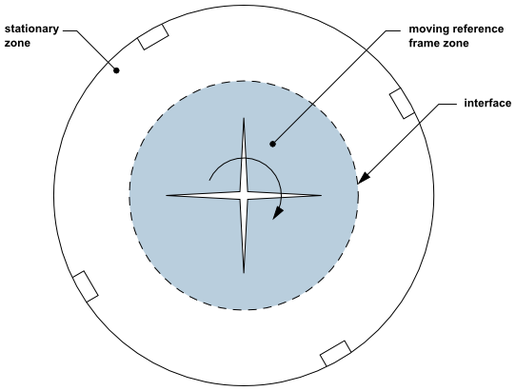

针对计算压气机特性的情况,可以采用MRF方法(Multiple Reference Frame,多参考系)稳态求解的方式。多参考系模型和假定流动为定常,转子的影响可以用近似均值来代替。MRF方法不会使相邻的两个运动区域间产生相对运动,用于计算的网格依然是固定的,这类似于在指定的位置固定运动域的运动且观察该位置瞬间的流场,因此MRF方法有时也被成为“冻结转子法”(Frozen Rotor)。

使用MRF模型时,计算域被划分为子域,每个子域相对于惯性参考系可能是旋转或平移的。每个子域的控制方程由该子域的参考系确定。因此,静止和平移的子域中,流动由惯性参考系的连续性方程和动量方程控制;而运动子域中的流动由运动参考系中的方程控制。在两个子域的边界处,一个子域中运输方程的变量计算需要使用相邻子域中的速度值。通过保证绝对速度的连续性,从而为所考虑的子域提供正确的相邻速度值。

下图中为MRF方法的典型案例示例,中间淡蓝色部分为旋转的动域,而外圈的白色部分为不旋转的静域。在交界面(interface)处进行局部参考系变换,使一个区域的流量变量能够用于计算相邻区域边界处的通量。

图 2 MRF方法示意

3.仿真模型建立

3.1 模型网格生成与导入

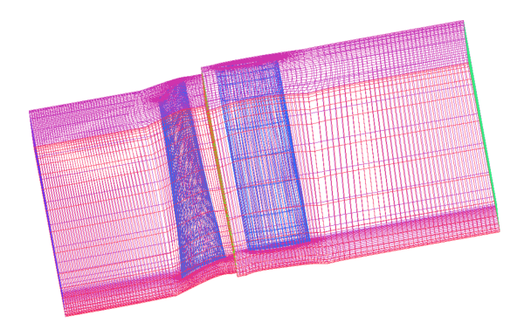

针对于航空发动机的仿真计算来讲,许多大型商用软件都提供了专用的结构化网格模版用以生成单个流道的几何与网格文件,(如Ansys 的turbogrid,Numeca的autogrid等)。我们可以利用这些软件模块生成结构化网格,通过Ansys 的ICEM进行网格复 制组装与节点合并,进而生成整周的网格文件进行仿真计算。尽管PERA SIM Fluid具备生成高质量的整周流道网格的能力,但是笔者并不建议这样做,因为每个流道网格的不同,容易带来造成的周向不均匀的计算误差。我们可以充分利用上述成熟商软针对叶轮机械的高度定制化的结构化网格功能,在其他求解器中进行求解。

本文中的模型来源于turbogrid生成的结构化网格。下图中左侧为转子进口,右侧为静子出口。转子叶片数目为30,静子为20。

图 3 一级压气机网格模型及叶型网格节点分布示意

可以使用ICEM等网格处理工具对单个流道的结构化网格进行旋转复 制操作(注意节点合并),即可获得msh格式的整周网格。可以注意到,为了减少计算规模,本案例的网格在叶片展向上的节点数比较少,弦向上的节点分布也比较稀疏,所以计算过程中可能收敛情况并不是特别理想。

新建一个PERA SIM Fluid工程项目,保存后,选择“文件”——“导入”,选择生成的整周网格。

图 4 导入整周网格

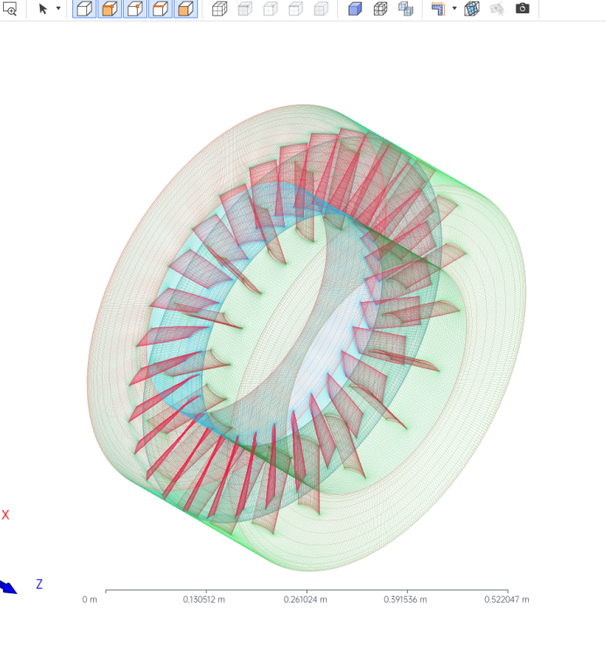

获得的整周网格如下图所示,网格总数量为300万。

图 5 单级整周

注意到左侧的“网格”下属的结构树中,已经自动识别并继承了msh格式网格中的边界集 合和命名。转子整周计算域为R1,静子整周计算域为S1。主要边界包含轮毂、机匣、叶片、进出口和交界面。

图 6 网格结构树

3.2 计算设置及求解

将左侧的选项卡由“网格”切换到“分析”界面,在“通用”中将类型改为“可压缩”,时间为稳态,参考压力采用一个标准大气压。

图 7 通用设置

开启能量方程求解。

图 8 能量方程设置

湍流模型做如下设置。

图 9 湍流模型设置

材料属性,默认的空气,其密度自动变为“理想气体”。

图 10 气体定义

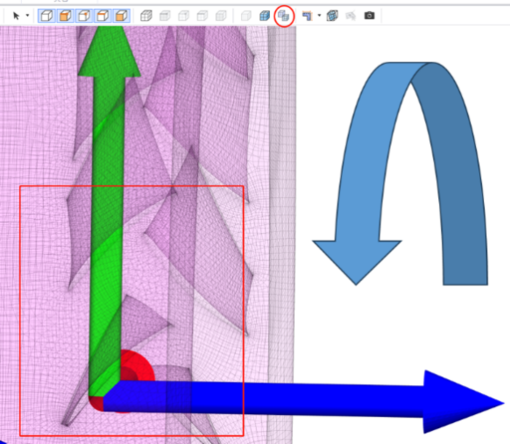

本案例的设计转速为2880RPM。转轴转速做如下定义:

图 11 转子域定义

其中,转速是分正负的。如何确定转速的正负值?可以改变网格的透明化查看方式(红色),观察叶根或者叶尖处的流道形式来判断叶片的吸力面、压力面,进而判断旋转方向。针对下图红框中的转子流道而言,根据右手定则,判断转速为蓝色转动方向,即转速为正值。

图 12 辨别转动方向

进口设置为静压-675Pa。本案例模拟的是标桩海平面地面上工作的工况,进口静压可由试验条件中的壁面静压获得。渐变步数为50,其余保持默认。

图 13进口设置

R1转子域中的机匣壁面(shroud)实际上是不动的如果是默认的壁面类型,那么就意味着转子机匣壁面是跟着转子在转的,这并不符合实际情况。因此这里设置转子机匣为0转速的旋转运动壁面。

图 14 转子机匣壁面设置

出口设置为压力出口,设置静压为242Pa。

图 15 静子出口设置

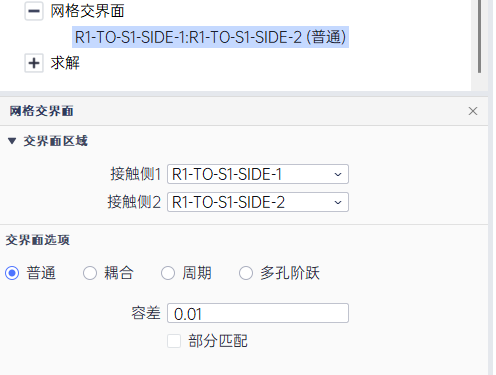

转静交界面做如下设置。

图 16 转静交界面设置

空间离散设置里面,能量改为二阶迎风格式。

图 17 求解方法设置

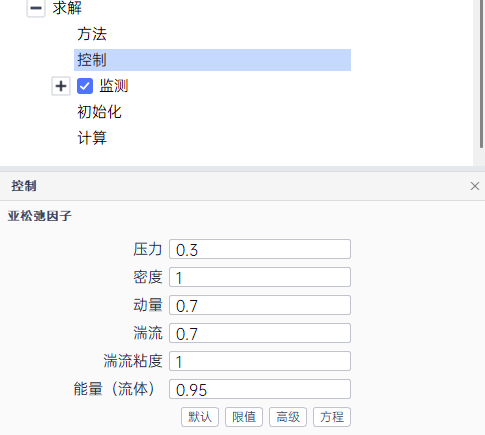

亚松驰因子设置可以保持默认。

图 18 亚松弛因子设置

求解过程中的监控参数。在本文案例中,可以监控叶片受力和出口流量,如下图所示:

图 19 求解监控设置

保持默认的初始化设置即可(通过初步计算可知,该案例的轴向速度为30m/s左右,因此也可以给30m/s的Z向速度进行初始化,以加速收敛)。

图 20 初始化

经过试算,本案例经过500步左右可达到收敛,可以按需进行本地求解和服务器远程求解。

图 21 提交求解

4.计算结果分析

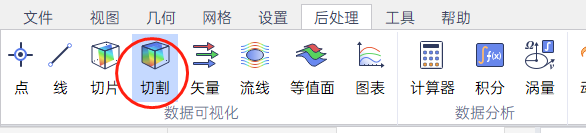

整周流道不太好观察细节,我们可以从原始的流体域切割出一个四分之一的扇形子域,便于进行后处理。

图 22 计算域切割

图 23 切割定义及效果图

可以新建一个圆柱坐标系的半径变量,便于提取等半径的圆柱面。点击“计算器”即可。

图 24 半径变量

新建一个等值面,取叶片中径位置处。

图 25 建立等值面

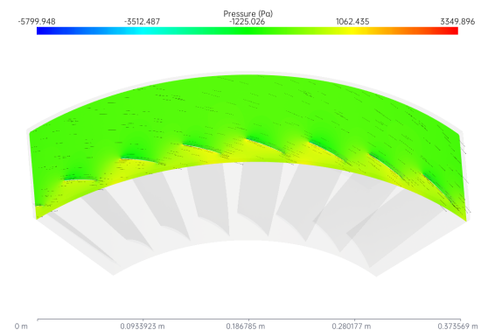

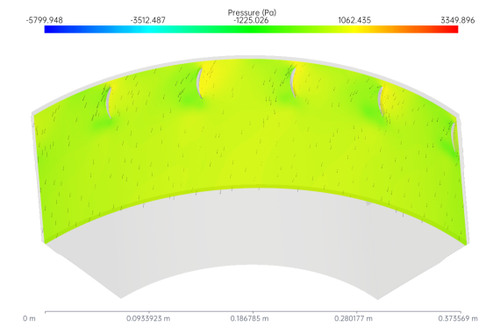

查看转子域、静子域在叶根、叶中、叶尖处S1流面的压力分布,以及速度矢量示意图如下。可以明显发现叶中处组织得比较好的流场,与叶根、叶尖处的分离流动;叶片压力面与吸力面附近的压力组织情况。

S1流面位置 | 转子 | 静子 |

叶根 |

|

|

叶中 |

|

|

叶尖 |

|

|

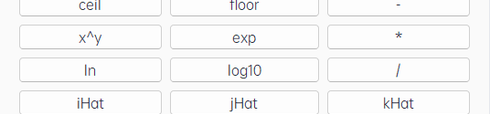

在“计算器”中新建如下变量,作为每个网格单元处的总压来使用。公式如下(可复 制粘贴,或可点选UI界面进行书写):

<Pressure>+0.5*<rho>*(<Velocity_x>^2+<Velocity_y>^2+<Velocity_z>^2)

图 26 创建总压变量

提取进出口总压如下,可得总压比为1.009099974。

图 27 进出口总压数值

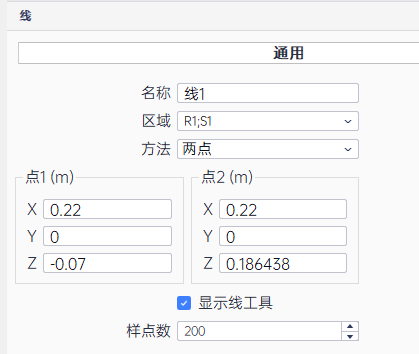

可以建立如图所示的一条直线,提取沿程的总压变化。可以明显看到转子做功导致总压的提高,以及经过静子通道、静子后尾迹掺混的总压损失。

图 28 建立直线

图 29 沿程总压变化

使用某商业软件进行对比计算,采用进口总压-45Pa、出口静压242Pa的方式进行计算,具体设置如下:

图 30 某商业软件对比案例进出口设置

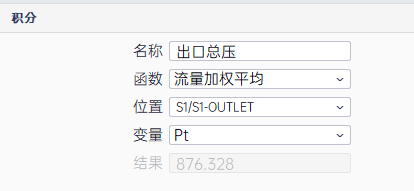

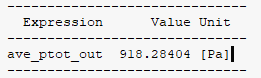

提取计算得到的出口总压,具体表达式和数值如下。可得某商业软件得到的总压比为1.009059956。

图 31 某商业软件出口总压提取

PERA SIM Fluid与某商业软件计算得到结果相比,总压的表压力误差为4.539%,绝对压力误差为0.041%。由此计算得到的总压比误差为0.004%。

5.结论

本文利用PERA SIM Fluid软件对一级轴流的航发压气机整机进行了流场仿真特性仿真。与某商业软件的计算结果进行了对比,计算得到的总压误差为0.041%。可表明PERA SIM Fluid计算航发轴流压气机流场特性的方法是可靠和有效的,能保证良好的计算精度,可以为航发压气机的设计和优化提供参考依据。

安世亚太具有业界完整的自主仿真技术体系,引领中国自主仿真技术发展。自主研发的PERA SIM通用仿真软件能够提供通用物理场(结构、热、流体、电磁、声学)及耦合场分析功能,以及能同时适用于结构、流体、电磁、声学等学科的通用前后处理器。

来源:安世亚太