单级涡轮转子-CAESES仿真优化经验分享

在涡轮的气动设计过程中,因设计需求变更导致的涡轮叶片优化迭代较多。目前CFD仿真技术应用广泛,在叶轮机设计领域更有多款单独的仿真软件。而因造型参数较多(单个叶片30个以上),涡轮叶片的优化工作还是较为耗时繁琐,往往只有经验丰富的工程师才能合理把握进度。

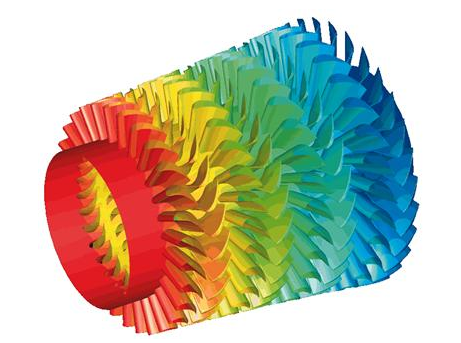

图1 多级涡轮叶片-来自网络

本次分享的输入条件为单级涡轮叶片,针对转子叶片进行参数优化仿真。整个优化仿真过程依赖于CAESES仿真优化软件进行,主要分为CAESES参数化建模、制定仿真优化方案、CFX仿真及脚本录制、软件链接优化仿真四大步骤,希望本人的浅析能为大家在叶轮机叶片优化仿真方面带来帮助。

一、CAESES参数化建模

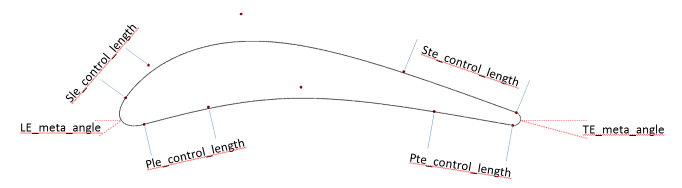

本方案叶型采用基于Nurbs曲线的方法进行参数化造型,包含了前/尾缘圆弧、Nurbs曲线(5个控制点)、角度、位置等参数共21个(主要参数如图2所示)。该造型方法具有光顺连接、灵活多变、完全可调等特点,较为适合直拉式叶片的设计。

图2 叶型造型参数(2D)

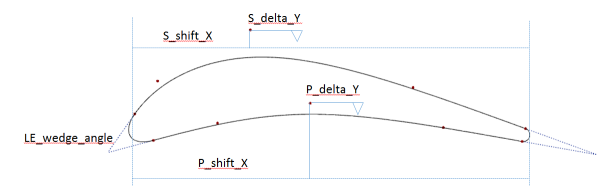

在CAESES建模过程中,采用“Feature”功能实现叶型参数化设计,基于“Curve Engine”进行参数控制,最终通过“Meta Surface”曲面造型功能实现基于参数曲线的三维叶片造型。参数曲线以及相应的三维叶片如图3所示,此模型可通过参数曲线的调节控制模型的形状变化。

(a)造型参数曲线 (b)三维模型

图3 单级涡轮叶片三维模型

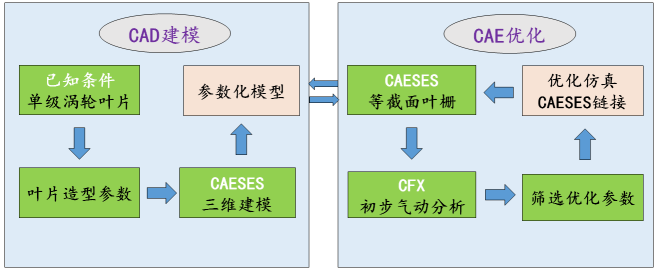

二、仿真优化方案

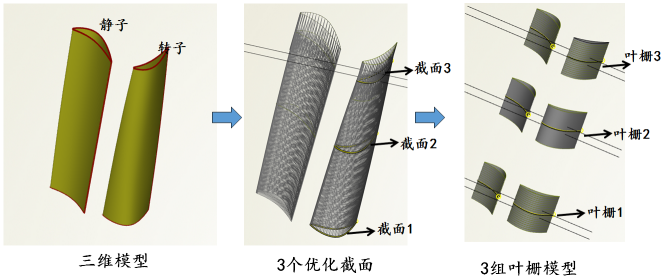

由于三维叶片造型参数较多,本方案采用等截面叶栅的方式对叶片进行优化。仿真优化方案如图4所示,在CAESES参数化模型进行上,在不同叶高位置截取叶型,由直拉的方式得到等截面叶栅(如图5所示),通过等截面叶栅叶型气动优化间接实现三维叶片的优化。

图4 叶片仿真优化方案

图5 转子叶片转化过程

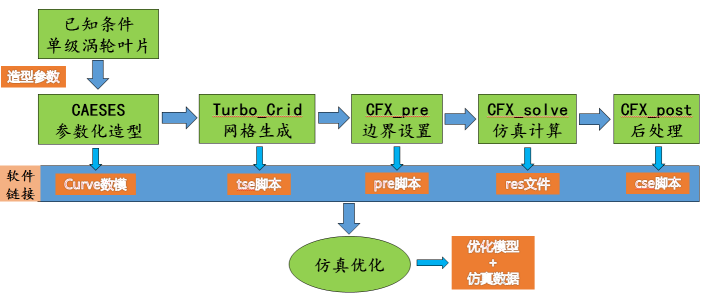

三、软件链接优化仿真

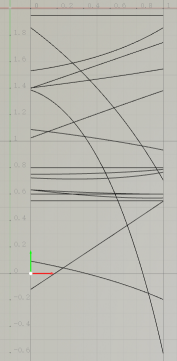

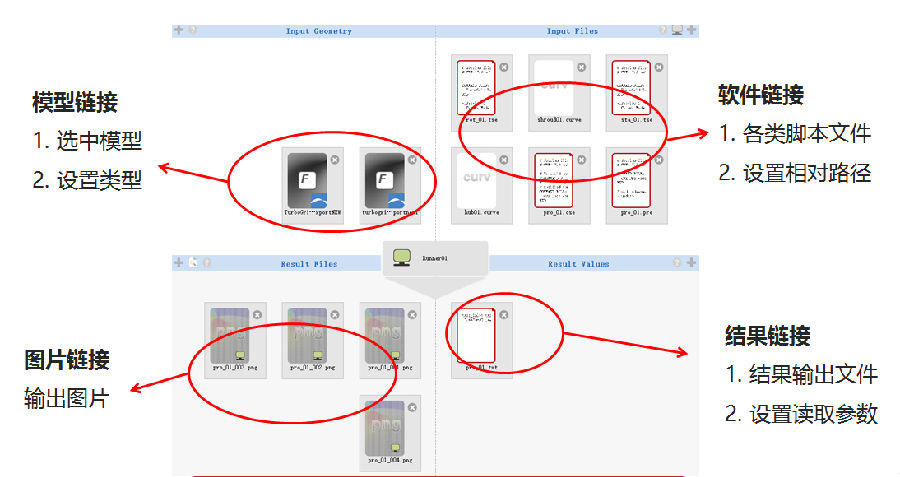

网格生成工具采用Turbo_Grid,仿真软件采用CFX,参数化建模、网格生成、计算调试过程分别生成了“curve”数模、网格“tse”脚本、计算“pre”脚本和后处理“cse”等文件,以上均为软件链接准备工作,整个仿真优化流程如图6所示。使用CAESES强大的外部软件链接功能,即可将通过输入/输出文件将三部分的仿真软件进行串联(链接情况如图7所示)。

图6 优化仿真流程

图7 优化仿真软件链接

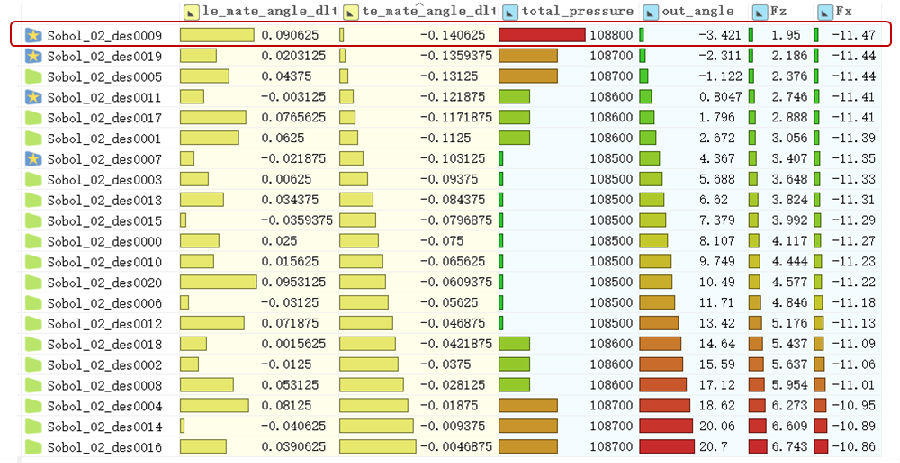

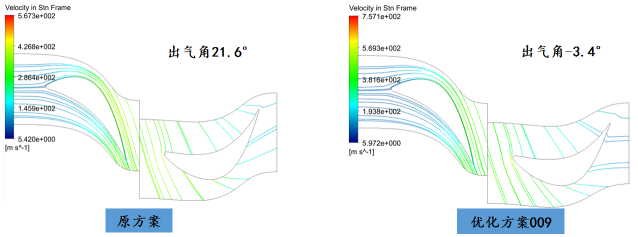

CAESES��含许多优化算法,本轮方案采用Sobol算法对两个自变量参数(前/尾圆角度)进行筛选,初步拟定了21套模型进行优化对比(如图8所示),优化目标为出气角。仿真迭代共耗时1天,通过仿真结果排序,优化效果较为明显,在转子出口总压(108.8kpa)不变的情况下,出气角由初始方案的21.6°调整为了-3.4。

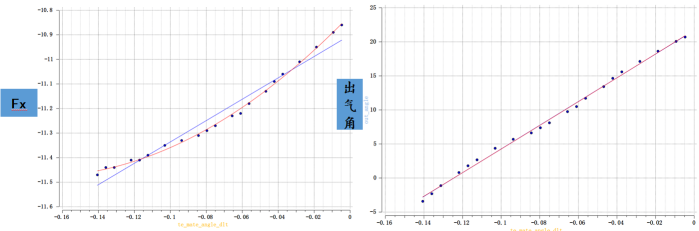

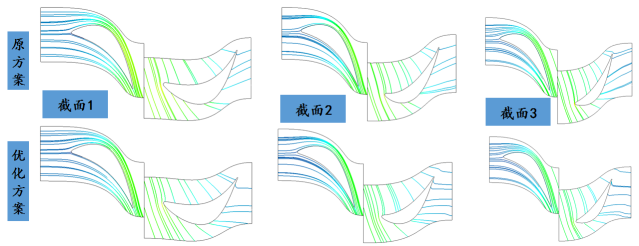

图8-图12为仿真结果及对比方案,由仿真结果可知,尾缘偏转角对出气角表现出了良好的单调影响趋势,出气角度的主要影响因素。同时通过流场对比,叶栅的优化结果与三维叶片吻合良好。

通过本轮方案的优化仿真,可见CAESES软件对于部件级优化有非常好的优势,合理选择仿真工具以及优化参数,可快速高效地达到仿真优化目标。于此同时,还降低了仿真优化工作对于工程师的技术水平要求。

图8 仿真优化数据

图9 绝对速度流线图

图10 性能曲线图(随尾缘角变化)

图11 优化方案对比(格栅)

图12 优化方案对比(三维)