白车身座椅刚度分析优化

白车身座椅刚度分析优化

1.分析目的

随着汽车工业的发展,汽车的保有量逐年递增,汽车逐步普遍的同时,人们的关注点也逐渐从汽车安全性扩展到其他方面,比如舒适性。汽车座椅作为车辆与乘客直接接触的部件,其作用更显重要。汽车座椅已经发展为集人机工程学、振动工程学、控制工程学等科学技术为一体的高科技含量系统工程产品。汽车座椅为乘员提供舒适的乘坐环境,支撑乘员重心,保持乘员在车辆行驶过程的稳定。座椅的静态刚度反映座椅抵抗变形的能力,作为评价座椅舒适性及稳定性的指标有着重要的作用。

本报告以某白车身为分析对象,利用有限元法,对其进行了座椅刚度分析。

2.使用软件说明

本次分析采用Hypermesh作前处理,Nastran作为求解器。

3. 有限元模型建立

对白车身CAD模型严格遵循网格划分标准进行有限单元网格划分,有限元模型如图3.1所示,网格划分标准如图3.2所示(详细标准参照整车网格前处理规范)。白车身所有零部件均采用壳单元进行划分,并尽量减少三角形数量,网格描述见表3.1。

|

图3.1白车身有限元模型

单元类型 | 四边形 | 三角形 |

单元数目 | 456830 | 27534 |

焊点数目 | 5420 | |

焊点模拟 | 采用ACM焊点单元(rb3+solid) | |

粘胶模拟 | 采用adhesives粘胶单元(rb3+solid) | |

表3.1 网格描述

|

图3.2白车身网格划分标准

4. 白车身座椅刚度分析边界条件

4.1 白车身座椅刚度测试实况

实验台主要功能是在座椅上进行加载,通过测点数值计算车身刚度,如图4.1。

图4.1 静态刚度试验台

4.2 有限元中座椅刚度边界条件

约束:前减震器固定点约束自由度123456

后减震器固定点约束自由度123456

载荷:前排座椅:8个安装点位置分别加载100N垂直于安装面向下的力

后排座椅:2个安装点位置分别加载100N垂直于安装面向下的力

如图4.2(此处力的大小对刚度计算无实际意义)。

|

图4.2白车身座椅安装点刚度分析边界条件

5. 仿真分析结果

5.1 位移云图

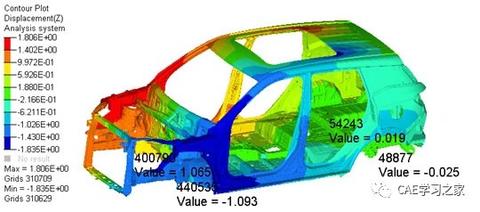

通过分析得到工况下最大Z向位移,来计算白车身在工况下的座椅安装点刚度。在当前工况下,白车身 Z 向变形如图5.1-5.10。

|

图5.1白车身 Z 向变形图

|

图5.2白车身 Z 向变形图

|

图5.3白车身 Z 向变形图

|

图5.4白车身 Z 向变形图

|

图5.5白车身 Z 向变形图

|

图5.6白车身 Z 向变形图

|

图5.7白车身 Z 向变形图

|

图5.8白车身 Z 向变形图

|

图5.9白车身 Z 向变形图

|

图5.10白车身 Z 向变形图

5.2 分析结果

根据分析得到的位移数据,可以求出工况的弯曲刚度。

座椅刚度计算公式:座椅刚度=加载力/位移。

序号 | 分析项 | 参考值 | 分析值 | 结果 |

1 | 座椅安装点1 | 1200 | 2777.7 | 合格 |

2 | 座椅安装点2 | 1200 | 1265.8 | 合格 |

3 | 座椅安装点3 | 1200 | 2127.6 | 合格 |

4 | 座椅安装点4 | 1200 | 746.2 | 不合格 |

5 | 座椅安装点5 | 1500 | 1098.9 | 不合格 |

6 | 座椅安装点6 | 1200 | 2777.7 | 合格 |

7 | 座椅安装点7 | 1200 | 1265.8 | 合格 |

8 | 座椅安装点8 | 1200 | 2173.9 | 合格 |

9 | 座椅安装点9 | 1200 | 751.8 | 不合格 |

10 | 座椅安装点10 | 1500 | 1098.9 | 不合格 |

6.分析结论

通过上述计算结果可知:

1.从分析结果看白车身座椅安装点有四处不合格。

7.优化方案

7.1 提供方案

根据Z向变形云图,结合整车开发过程中实际情况,确认不达标安装点的不同优化方案。见图7.1-7.8

安装点4:

图7.1安装点4原方案

|

图7.2安装点4优化方案

安装点5:

|

图7.3安装点5原方案

|

图7.4安装点5优化方案

安装点9:

|

图7.5安装点9原方案

图7.6安装点9优化方案

安装点10:

|

图7.7安装点10原方案

|

图7.8安装点10优化方案

7.2优化结果

优化结果见图7.9-7.10

|

图7.9安装点10白车身 Z 向变形图(安装点5是对称件)

图7.10安装点9白车身 Z 向变形图(安装点4是对称件)

结果值为分析值2,见表7.1。

7.3 优化结论

根据优化方案确定测量点Z向变形,计算各方案的扭转刚度数值如表7.1。

方案 | 目标值(N/mm) | 分析值(N/mm) | 判定结果 |

安装点4 | 1200 | 917.4 | 不合格 |

原安装点4 | 1200 | 746.2 | 不合格 |

安装点9 | 1200 | 917.4 | 不合格 |

原安装点9 | 1200 | 1098.9 | 不合格 |

安装点5 | 1500 | 1204.8 | 不合格 |

原安装点5 | 1500 | 751.8 | 不合格 |

安装点10 | 1500 | 1204.8 | 不合格 |

原安装点10 | 1500 | 1098.9 | 不合格 |

表7.1 优化结论

表7.1得知优化分析值比原分析值均有提升,但并未满足目标要求。需要继续优化。

7.4第二次优化

根据第一次优化方案可知,安装点4,5,9,10,共四个安装点不合格,对结构料厚进行修改,均加厚至2.5mm。

安装点4 和安装点9(对称件)

白车身模型 安装点4(与安装点9为对称件) |

白车身模型 安装点5(与安装点10为对称件) |

安装点5和安装点10(对称件)

7.5第二次优化结果

|

白车身Z向位移云图见图7.5.1和7.5.2

图7.5.1安装点9白车身 Z 向变形图(安装点4是对称件)

|

图7.5.1安装点5白车身 Z 向变形图(安装点10是对称件)

7.6 第二次优化结论

根据优化方案确定测量点Z向变形,计算各方案的扭转���度数值如表7.2。

方案 | 目标值(N/mm) | 分析值(N/mm) | 判定结果 |

安装点4 | 1200 | 1250.0 | 合格 |

安装点9 | 1200 | 1250.0 | 合格 |

安装点5 | 1500 | 1666.6 | 合格 |

安装点10 | 1500 | 1666.6 | 合格 |

表7.2 第二次优化结论

表7.2得知第二次优化值均合格。