涡轮丨621所:航空发动机新型热障涂层研究进展

近年来,随着航空发动机的发展,其推重比也不断提高。根据相关资料,推重比为10的航空发动机燃烧室进气口温度为1900 K左右,推重比为12~15发动机进气口温度为2100 K,而当推重比达到20时,燃烧室进气口温度将达到2200~2400 K[1]。热障涂层技术是将耐高温,同时又具有低导热性和高抗腐蚀性的陶瓷材料以涂层的形式涂覆在基体材料表面的合金表面防护技术,且研发和制造成本相对较低,工艺更加容易实现,能够有效提高发动机整体使用寿命,是目前航空发动机科研及生产制造过程中的关键技术之一[2-4]。随着航空发动机使用环境要求不断提升,对热障涂层也提出了更高的要求,现阶段热障涂层材料在热导率和热稳定性方面难以满足航空发动机发展需求。

本文介绍了现阶段应用较为广泛的热障涂层制备技术和材料选择,以及航空发动机新型热障涂层材料的研究进展,提出了热障涂层抗腐蚀的几点建议。

1 热障涂层技术研究现状

目前,热障涂层根据不同需求,主要有双层结构、多层结构和梯度结构三种结构形式,如图1所示,其中双层结构应用最为广泛[5-6]。

图1 热障涂层常见结构

Fig.1 Regular structures of TBCs

1.1 热障涂层制备工艺

随着热障涂层制备工艺的不断发展,现阶段粘接层主要采用低压等离子喷涂(LPPS)、真空电弧离子镀(VAIP)、化学气相沉积(CVD)等方法,而陶瓷层常用的具有代表性的工艺有等离子喷涂(PS)和电子束物理气相沉积(EB-PVD)等方法。

低压等离子喷涂也称作真空等离子喷涂,是将等离子喷涂在低压保护气体中进行操作,从而获得涂层的制备方法。但低压气体等离子射流的加热效率过低,导致此技术不易喷涂高熔点的材料。

真空电弧离子镀是目前航空发动机热障涂层粘接层制备应用最为广泛的技术。在真空状态下,将零件作为阳极,靶材作为阴极,阴极产生高度离化、有较高能量的等离子体,随后等离子体在零件表面沉积从而形成涂层。与其他工艺相比,镀层厚度更加均匀,且沉积效率更高,同时因为腔体内各种介质的分散能力强,复杂的零件表面也能够进行沉积[7]。

化学气相沉积是通过气体在零件表面发生化学反应,随后形成所需涂层的制备方法。通过对反应气体的导流,可以对复杂零件表面或零件内部进行涂层沉积,表面涂覆率高,不容易出现堵孔等问题,但沉积速率较低。

等离子喷涂是通过喷枪产生等离子体,将陶瓷靶材加热至熔融状态并喷射在基体材料表面形成涂层。目前等离子喷涂的热障涂层在火焰筒、涡轮叶片上均开展应用。但等离子涂层制备的涂层表面粗糙度差,容易存在夹杂物和微裂纹等,在高温环境下涂层的结合度容易降低,从而影响涂层整体性能[8]。目前,针对等离子喷涂制备梯度热障涂层也取得了一些新的进展,通过对优化喷涂过程模型设计改善喷涂参数,针对单个喷枪进行送粉等方法,能够有效改善等离子喷涂制备的梯度热障涂层的性能[9]。

电子束物理气相沉积是在真空条件下,通过电子束激发靶材,将靶材以原子或分子的形式传递到基体材料表面,形成涂层,是一种化学形式结合方式。EB-PVD制备的涂层,其显微结构为柱状晶,柱状晶与粘结层结合,同时柱状晶的结构能够提高涂层的抗应变能力,提高涂层寿命,此外EB-PVD制备的涂层抗腐蚀性能好,是目前应用较为广泛的一项技术。但因工艺限制,EB-PVD难以实现对大型工件和内腔存在涂层要求的进行涂层制备。

1.2 热障涂层材料选择

根据航空发动机叶片的设计要求,较低的热导率和密度是热障涂层材料的最基本要求,在材料设计和选择方面,整体可以总结为三个方面:第一,材料必须能够承受在使用过程中因热循环引起的热膨胀而带来的形变,且涂层材料的热膨胀系数需与金属基体材料相近;第二,涂层材料必须能够起到抗氧化性的作用;第三,随着发动机的发展,燃烧室的温度不断提升,叶片工作环境愈发恶劣,涂层必须能够保证基体材料使用过程中不会超过其最高使用温度,从而保证整体叶片在使用过程中不会失效。

在现阶段,粘接层中的主要材料为MCrAlY (M为Ni,Co,或Ni+Co),主要作用是增加陶瓷面层与基体材料的结合同时依靠其中的Al起到抗氧化的作用[10],能够满足涂层材料抗氧化的要求。在陶瓷面层的选择方面,通过对ZrO2,TiO2,Al2O3,MgO,NiO等一系列材料的对比,发现ZrO2具有高熔点、低热传导系数等特点,同时热膨胀系数与目前作为基体材料的镍基高温合金相近,且密度较小,是理想的陶瓷面层材料。但因其稳定性较差,不适合直接作为陶瓷面层材料,因此主要选用6%~8% Y3O2和部分稳定的ZrO2(YSZ)作为陶瓷面层的材料。该成分是由美国NASA在20世纪70年代首先提出,其材料在试验中具有最佳性能[8,11]。

1.3 热障涂层失效机理

热障涂层在长期使用过程中,热稳定性是重要的性能之一,而热稳定性最主要的表现形式就是在高温下是否会失效,对于热障涂层来说,最为直接的失效模式就是剥落,在粘接层和陶瓷层间会形成热生长氧化物(TGO),当TGO达到2~4 μm即可引起陶瓷层的剥落[12]。TGO引起热障涂层失效机理主要分为三类:一是TGO-粘接层界面开裂,由于热膨胀系数的差异,在TGO-粘接层界面产生了面外拉应力,随着TGO厚度的增加,拉应力增大,最终引起界面开裂;二是陶瓷层-TGO界面开裂,随着TGO厚度增加,加上蠕变变形,面内生长应力出现局部松弛,随后TGO生长引起面外应力增大,导致部分柱状晶剥落;三是在冷却时TGO承受极大的面内应力,可能导致涂层大规模卷曲[13]。

除TGO引起的涂层失效外,在航空发动机运行过程中,环境中一种主要成分为CaO, MgO, Al2O3, SiO2的微粒(简称CMAS)会从热化学、力学等多方面因素对涂层产生较大的破坏,是目前航空发动机在使用过程中最主要的危害。YSZ会溶解在CMAS中,产生晶型转变,产生内应力;CMAS会渗入涂层内部,由于其密实作用产生较大的内应力导致涂层剥落失效;此外在热循环中,由于CMAS的腐蚀作用,涂层容易产生分层和开裂,进而造成失效[14-15]。

2 新型热障涂层材料研究进展

2.1 材料热物理性能研究

2.1.1 掺杂稀土元素改性YSZ

在YSZ材料中添加稀土氧化物能够增大晶格畸变,从而降低晶格振动频率,而材料的导热系数与晶格振动频率成正比,因此掺杂稀土元素能够有效降低材料的热导系数,冀晓鹃等[16]通过建模计算和XRD对掺杂摩尔分数为25%的La,Ce,Gd,Nd,Yb氧化物YSZ粉末的晶格常数值进行对比,结果在添加稀土元素后ZrO2晶胞发生畸变,导致X-O ZrO2晶格常数变大,因此,掺杂稀土元素能够有效的降低ZrO2的热导率。此外,共价半径大的稀土元素会造成更大的膨胀畸变,从而带来更大的热导系数的降低[17]。Zhang Yanli等[18]对一定浓度的稀土元素氧化物共同掺杂的YSZ材料性能进行了研究,研究表明Gd2O3和Yb2O掺杂YSZ材料,能够在300~1 600 K保持相对稳定,而在300~1 500 K其热导率明显低于YSZ,但热膨胀系数与YSZ相近,同时,在1 573 K烧结10 h后,稀土元素氧化物共同掺杂YSZ的收缩变形仅为0.02%,远低于8YSZ的0.056%。M.Matsumoto等[19]和D.G.Giovanni等[20]分别对YSZ中掺杂La2O3和CeO2后的性能进行研究,结果表明,掺杂虽然能够有效降低材料的热导率,但同时会带来材料硬度、热循环寿命降低等问题,影响涂层性能。掺杂16.6% Y01.5+16.6% TaO2.5在腐蚀环境下500 h仅表现出轻微的被腐蚀性,而YSZ在50~100 h时即表现出同等的腐蚀状况[21-23]。

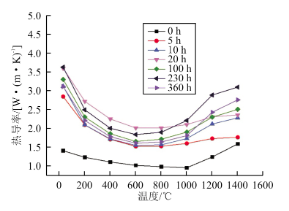

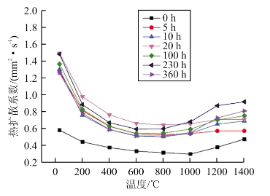

2.1.2 钙钛矿结构材料

具有钙钛矿(ABO3)结构的材料因其具有高熔点,低热导率以及良好的化学相容性等特点也被视为现有YSZ材料的替代材料之一。马伯乐等[24]对大气等离子喷涂制备的SrZrO3涂层的热物理性能、热循环寿命和制备工艺展开了研究,结果表明,在喷涂距离低于90 mm或高于110 mm时,因粉末加热不良、速度小或距离过大提前降温等原因,导致整体结合强度差,且涂层孔隙率高,涂层性能较差。SrZrO3涂层的热导率在1 873 K不同热处理时间如图2所示[24],可以看出:在1 073~1 273 K,涂层热扩散系数整体呈现上升趋势,热处理时间为0~20 h时,SrZrO3涂层的热扩散系数随热处理时间(具体变化曲线如图3所示[24])延长而逐渐增大,在100~360 h时,热扩散系数整体下降。此外,对比SrZrO3/YSZ双涂层和SrZrO3单涂层,双涂层的热循环次数远远大于单层涂层[24]。

图2 SrZrO3涂层1 873 K热处理不同时间热导率曲线

Fig.2 Different thermal conductivity of SrZrO3 heat treated by 1 873 K for different time

图3 SrZrO3涂层1 873 K热处理不同时间热扩散系数

Fig.3 Thermal diffusion coefficient of SrZrO3 heat treated by 1 873 K for different time

2.1.3 铁磁性稀土材料

此外,一系列具有铁磁性的稀土化合物RENbO4(RE为Nd,Sm,Gd,Dy,Er,Yb)由于较低的热导率而被认为具有替代现有YSZ陶瓷材料的潜力。Zhang P等[25]对RENbO4的性能展开了系列研究,XRD结果表明单晶m-RENbO4可以成功通过固态反应合成,同时RENbO4表现出了比YSZ更好的热性能和类似的力学性能。RENbO4具有更低的热导率,晶格畸变也导致了更高的热扩散系数。同时,RENbO4系列化合物因其良好的抗热应变性能而被认为具有更高的热稳定性[25]。

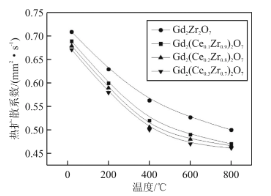

2.1.4 稀土锆酸盐

La2Zr2O7、Gd2Zr2O7作为稀土锆酸盐陶瓷,其熔点高,热稳定强且热导率较低,能够提升材料的稳定性,是目前A2B2O7型烧绿石和萤石结构化合物中作为热障涂层材料研究较为广泛且较为理想的替代材料。La3+和Zr2+的半径比决定了Ln2Zr2O7的烧绿石或萤石晶体结构的稳定性,当半径比在1.46~1.78之间时,烧绿石结构在室温至1 700 K左右稳定存在,而La2Zr2O7作为较早研究范围的烧绿石结构化合物,它比YSZ具有更低的弹性模量、热导率和热稳定性,但相较之下,热循环性能因为热扩散系数低引起的断裂韧性差的问题,与YSZ有一定的差距[11,26]。李英杰等[27]通过固相反应合成Gd2Zr2O7-SrZrO3(GZSZ)复合陶瓷粉末,并对大气等离子喷涂法制备的涂层进行了热扩散系数的表征,结果表明,涂层经过1 673 K热处理5 h后热扩散系数与8YSZ的热扩散系数接近(不同温度处理下热扩散系数如图4所示[27]),且涂层在1 273 K下的热导率低于8YSZ涂层,经过1 673 K热处理360 h后,热扩散系数虽然有一定提高,但仍然具有良好的隔热性能。

图4 GZSZ在不同温度下热扩散系数

Fig.4 Thermal diffusion coefficient of SGZSZ at different temperatures

张少朋等[28]以Gd2O3、ZrO2、CeO2为原料,通过高温固相反应制备Gd2Zr2O7和Gd2(CeXZr1-X)2O7陶瓷材料,并对其热扩散系数和热导率进行了研究,CeO2的掺杂能够将Gd2Zr2O7的晶体结构变为缺陷萤石结构,无序度增加,从而降低热导率,具体变化如图5~图6所示[28]。

图5 不同温度下热扩散系数

Fig.5 Thermal diffusion coefficient at different temperatures

图6 不同温度下热导率

Fig.6 Thermal conductivity coefficient at different temperatures

2.2 材料热稳定性研究

R.Amarendra等[29]发现在保护涂层不受CMAS腐蚀时,在原有涂层外涂覆一层湿润的涂层,能够减少涂层和熔融CMAS的接触,从而减少CMAS对涂层的影响,并且当湿润涂层为Pd-Ag (20~80 wt%)、 Pd、 Pt、 AlN、 BN、 SiC、 MoSi2、 SiO2、 ZrSiO4、 SiOC及其混合物时,效果最好。

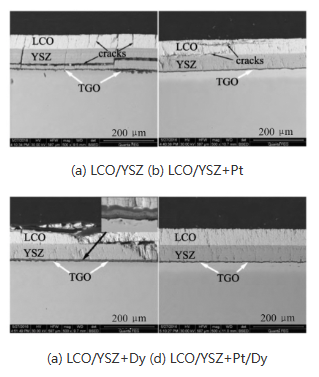

周子民等[30]通过电镀和EB-PVD的方法在高温合金表面制备带有Pt、Dy掺杂NiAl粘接层的双层陶瓷结构的热障涂层,顶层为La2Ce2O7,底层为YSZ,结果表明,在1 473 K条件下1 000次热循环后,掺杂的涂层界面结合良好,仅在顶层出现少量微裂纹,如图7所示[30]。

图7 四种样品热循环500次后截面形貌

Fig.7 Microstructure of samples after 500 times heat cycle

从图7可以看出:不掺杂的涂层在500次循环后已出现大量微裂纹。因此,在粘接层中加入Pt等元素也能有效地对热障涂层进行改良,延缓涂层的退化。

WANG L等[31]在YSZ涂层表面通过EB-PVD涂覆了Pt/Gd2Zr2O7层,并在1 500 K左右经历4 h CMAS侵蚀,观察其化学成分和微观结构。结果表明,产生的致密的Pt层能够有效的阻止CMAS从而起到防护作用。

M.D.Kadir等[32]进行了YSZ/Gd2Zr2O7双层热障涂层的尝试,他们在基体上涂覆CoNiCrAlY作为粘接层,通过EB-PVD分别涂覆YSZ、Gd2Zr2O7和YSZ/Gd2Zr2O7作为面层,分别进行形貌和涂层性能的对比。三种涂层的厚度没有明显区别,但不同的是YSZ/Gd2Zr2O7涂层中YSZ和Gd2Zr2O7有明显的分层,两者的厚度相当,在涂层涂覆的过程中未发现YSZ和Gd2Zr2O7之间的化学反应。三种热障涂层系统在高温下均表现出良好的稳定性,而涂覆YSZ/Gd2Zr2O7在TGO生成方面具有更好的表现。

周飞飞等[33]通过对化学共沉积法合成的La2Ce2O7材料进行改进,以La2(Zr0.75Ce0.25)2O7粉末为原料,通过球磨、喷雾干燥和热处理工艺制备出纳米结构La2(Zr0.75Ce0.25)2O7喂料,采用大气等离子喷涂的方法制备La2(Zr0.75Ce0.25)2O7/8YSZ双陶瓷结构的涂层,结果表明,La2(Zr0.75-Ce0.25)2O7能够对8YSZ起到很好的热防护作用。对比8YSZ和La2(Zr0.75Ce0.25)2O7/8YSZ双陶瓷结构涂层,在1 473、1 523和1 573 K下的隔热性能,当温度高于1 473 K时,双陶瓷结构涂层效果明显优于8YSZ单涂层结构,同时对于包括不同厚度比在内的结构设计,能够进一步提升双层结构涂层的性能。

稀土锆酸盐材料除了具有良好的热力学性能外,在CMAS防护方面也有突出的表现,除Gd2Zr2O7外,Y2Zr2O7[34],Yb2SiO5[35],SrZrO3[36],La2Ce2O7[37]也均被发现具有抗CMAS侵蚀的作用。

A.AYSEGUL等[38]将摩尔分数为20%的Al2O3和5%的TiO2掺杂进YSZ涂层中,并通过SPPS进行涂覆。Al和Ti的共同作用能够有效地组织CMAS渗透,进而减缓了热障涂层的失效。Al元素能够使熔融CMAS从难结晶状态转化为易结晶状态,而Ti元素充当了形核的定位点,CMAS在熔入了Al和Ti后,反应形成了尖晶石及钙长石结构的CMAS约束层,能够有效阻止CMAS的侵蚀[39]。

楼思余等[40]将不同成分的Al2O3对涂层阻抗CMAS效果进行了深入的对比,通过制备不同成分的涂层,在1 523 K分别进行4和24 h CMAS腐蚀试验,结合涂层的化学性能对比得出优化的成分组合。在8YSZ中掺杂Al2O3能够有效减缓CMAS的腐蚀,随着Al2O3浓度的升高,减缓速率先增后减,当浓度为30%时,减缓速率达到最大。

3 结束语

本文介绍了目前航空发动机热障涂层的制备技术和材料选择以及涂层的失效机理,同时综述了国内外新型热障涂层技术的研究进展,满足日益提升的航空发动机的使用要求。

新型航空发动机热障涂层材料未来的研究方向主要在:(1) 在匹配热膨胀系数的前提下,具有比YSZ更低的热导率的替代材料;(2) 比YSZ具有更好的抗CMAS腐蚀的替代材料。

而在抗CMAS腐蚀方面,主要考虑:(1) 在涂层表面预制保护层,降低CMAS在原涂层表面的湿润性,减少熔融态CMAS与原涂层的接触,例如在原有涂层上涂覆Pd-Ag (20~80 wt%)等具有湿润性的涂层;(2) 在涂层表面形成致密的保护层,物理上隔绝CMAS,例如生成致密的Pt层,阻隔CMAS;(3) 与CMAS进行反应,改变CMAS的状态从而达到阻隔CMAS侵蚀的效果,例如稀土锆酸盐或在YSZ中掺杂Al和Ti元素。