AI神经网络在旋转机械叶片设计、仿真及优化中的应用。

本文介绍了使用AI神经网络进行旋转机械叶片设计、仿真和优化的方法。通过建立神经网络模型,实现了对叶片性能的准确预测和优化。本文的研究结果表明,AI神经网络能够有效地应用于旋转机械叶片的设计、仿真和优化过程,并可提高叶片的性能和效率。

旋转机械叶片是各种动力设备的关键部件,如航空发动机、燃气轮机、压缩机等。这些设备的性能和效率往往受到旋转机械叶片的设计和性能的影响。因此,如何提高旋转机械叶片的性能和效率是当前研究的热点问题。传统的旋转机械叶片设计方法通常基于经验或试验,不仅耗费大量时间和资源,而且不能保证设计的最优性。因此,研究人员尝试利用人工智能技术,特别是神经网络技术,对旋转机械叶片进行设计和优化。

近年来,国内外研究者对旋转机械叶片设计、仿真和优化方法进行了广泛研究。传统的旋转机械叶片设计方法主要基于经验公式和试验方法,如采用流体力学、热力学和结构力学等相关理论进行叶片设计和优化。然而,这些方法往往存在耗时长、成本高、无法保证最优性等问题,因此限制了其应用范围。近年来,随着人工智能技术的发展,特别是神经网络技术的应用,为旋转机械叶片的设计和优化提供了新的解决方案。

神经网络是一种模拟人脑神经元网络的结构和功能的计算模型,具有自学习、自组织和适应性等特点。在旋转机械叶片设计、仿真和优化中,神经网络可以用于建立模型,实现对叶片性能的预测和优化。本文采用深度学习框架下的卷积神经网络(CNN)和循环神经网络(RNN)相结合的方法,建立了一个多层次、多尺度的神经网络模型,用于旋转机械叶片的设计、仿真和优化。

结合神经网络进行叶片优化设计主要有以下几方面内容:

1) 应用神经网络模型:当模型经过足够的训练和验证后,可以将其应用于新的旋转机械叶片的设计。设计人员只需要输入新的设计参数,神经网络模型就可以快速地预测出新设计的性能,从而帮助设计人员快速调整和优化设计。

2) 数据拟合:神经网络可以用于拟合压气机的性能数据,包括性能曲线、结构尺寸等。这些数据在进行优化设计时需要被准确利用,以指导设计人员进行优化。

3) 特征提取:神经网络能够从原始数据中提取出有用的特征,用于优化设计。例如,可以通过神经网络提取出压气机的流场、温度场、压力场等数据中的关键特征,并将其用于优化算法中。

4) 性能预测:神经网络可以用于预测压气机的性能。通过训练神经网络,使其学习压气机的性能数据,神经网络可以快速地预测出新设计的性能,从而帮助设计人员确定最优设计方案。

5) 多目标优化:神经网络可以用于实现多目标优化。在压气机优化设计中,通常需要考虑多个性能指标,如增压比、效率、流量等。神经网络可以学习这些指标之间的关系,并同时优化这些指标,以获得更好的整体性能。

6) 鲁棒性增强:神经网络可以用于增强压气机的鲁棒性。在压气机优化设计中,需要考虑各种工况和环境因素对性能的影响。神经网络可以通过学习历史数据,预测出这些因素的影响,从而帮助设计人员增强压气机的鲁棒性,使其在各种条件下都能保持良好的性能。

方法实现

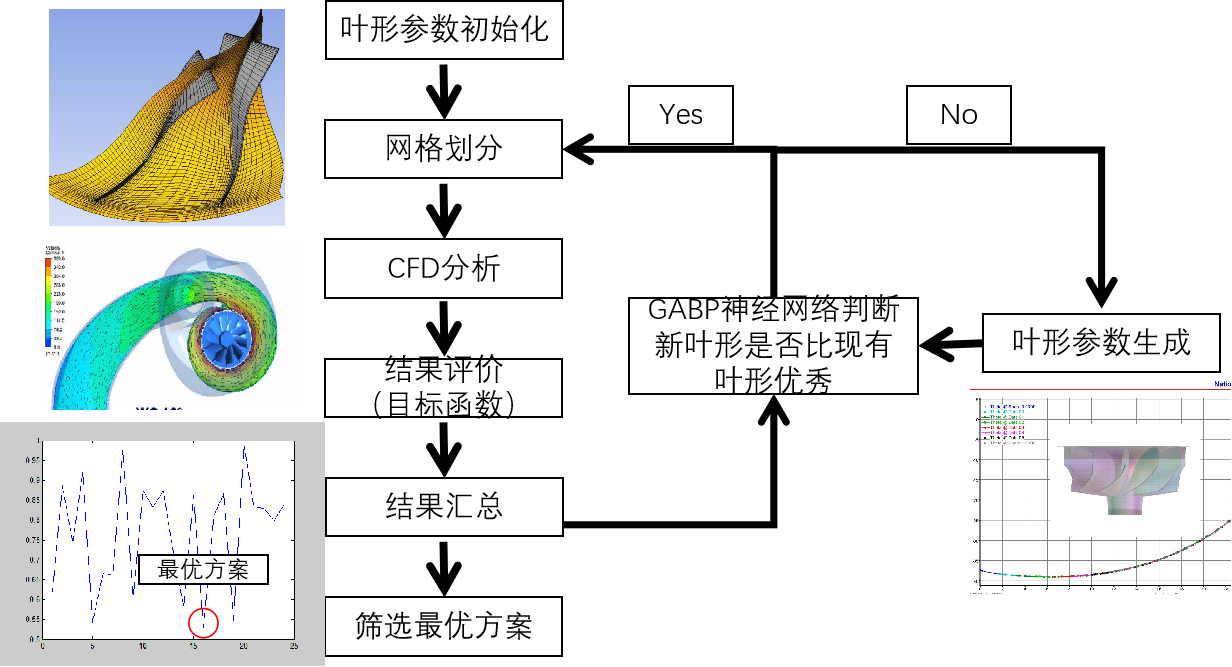

仿真模型及优化流程的搭建可采用基于ANSYS系列的建模、仿真软件并结合Matlab或python语言进行算法及流程控制代码的开发进行搭建。

叶片仿真及优化流程示意图

压气机优化设计思路:

l 通过控制叶片角度、Hub和shroud线等改变压轮形状;

l 在压端Map上选择合适的工况点作为气动仿真的工况;

l 将各工况下的压比、效率综合加权形成目标函数;

l 喘振点:可采用非定常计算,并监控出口压力波动,判断是否发生喘振。

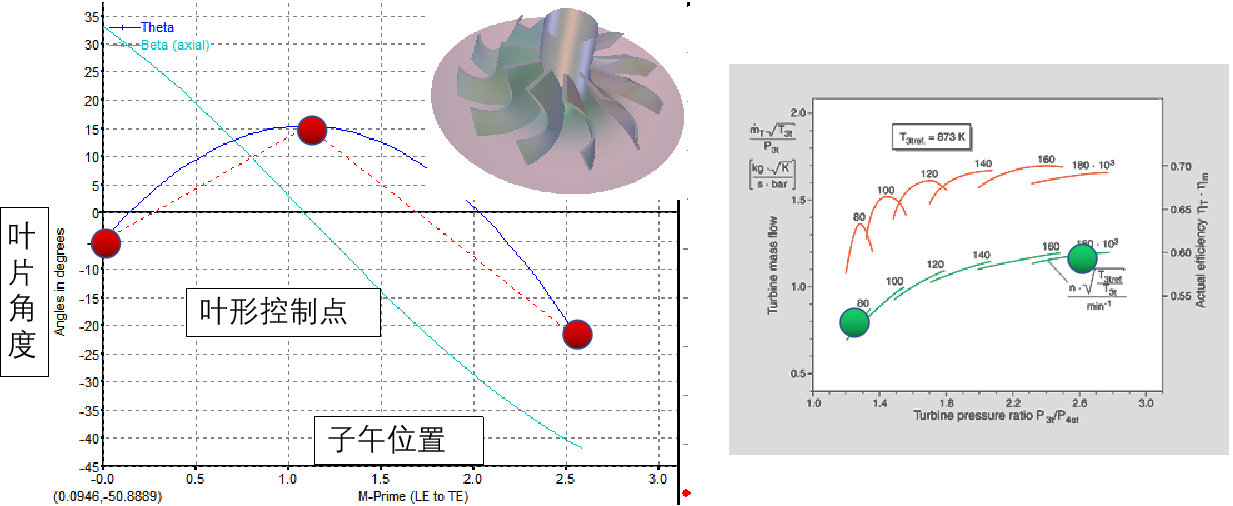

压气机设计示意图

涡轮叶片优化设计思路

l 通过控制涡轮叶片角度、Hub和shroud线改变涡轮形状;

l 在涡端Map上选择合适的工况点作为气动仿真的工况;

l 将各工况下的流量、效率综合加权形成目标函数。

涡轮叶片设计示意图

涡轮叶片设计示意图

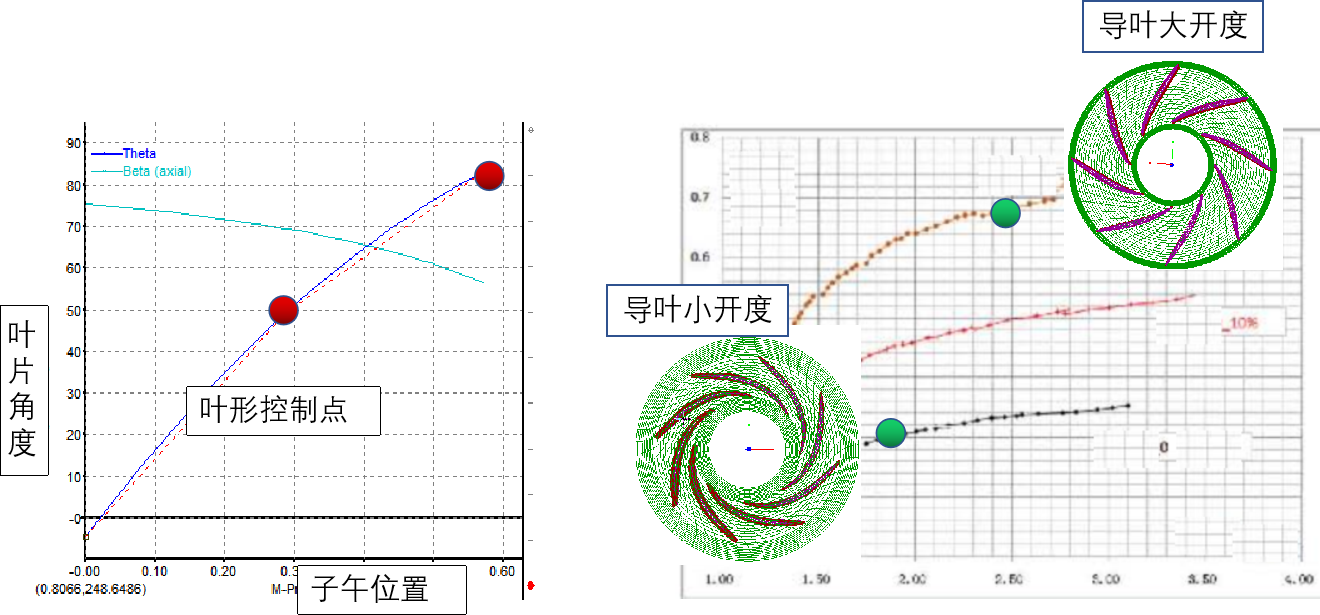

涡轮导叶优化设计思路:

l 通过控制导叶叶片角度、厚度、转轴位置等改变叶片形状;

l 在涡端Map上选择小开度工况、大开度工况点作为气动仿真的工况;

l 将各工况下的流量、效率综合加权形成目标函数。

涡轮导叶设计示意图

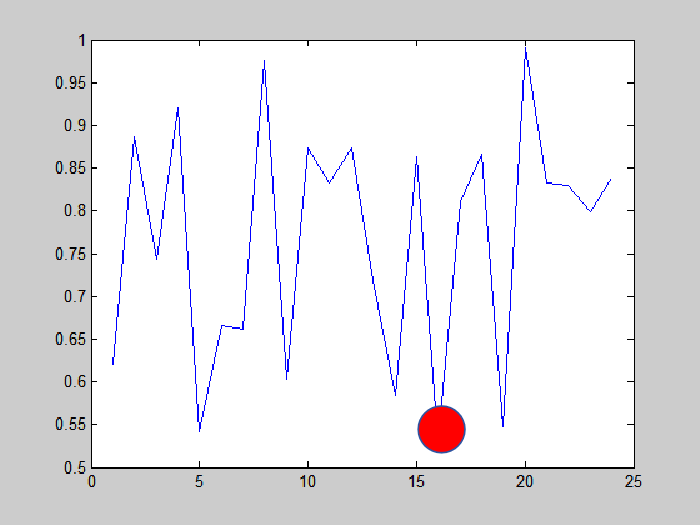

结果筛选

通过观察目标函数结果曲线图中的最优结果,筛选出叶片的最优设计方案

最优设计方案筛选示意图

****作者提供服务****:

一、代做服务

提供Mechanical、Fluent、CFX仿真项目代做服务,费用根据项目难度500元起;

项目过程中,可提供录制项目视频、问题解答指导、远程一对一答疑服务;

项目完成后,提供相关软件培训视频教程;

二、答疑指导服务

提供在线远程答疑指导服务,根据项目难度300元起。