案例-锂电池运输包装设计与跌落仿真分析

锂电池作为一种快速发展的新能源产品,具有能量密度高、循环寿命长、对环境污染小等显著优点。近年来随着我国科技事业的发展及政策支持,目前我国是世界上排名第二的大容量锂电池生产国[1]。危险品是易燃、易爆、有强烈腐蚀性、有毒等物品的总称,由于锂电池发热后易爆易燃的不稳定性能,因此其包装属于危险品包装范畴,相比一般产品的包装设计也具有更高的要求。

1 锂电池运输包装设计

1.1 锂电池包装设计方法

锂电池作为一种有易燃易爆风险的特殊产品,对包装的防护性能要求更高,通过试验的条件也更为严格,因此在进行锂电池运输包装设计时,应综合考虑产品结构及包装测试标准,选取合适的缓冲材料及尺寸后进行结构设计。案例中型锂离子电池的运输方式为海运出口,《国际海运危险货物规则》中将锂电池划分为第九类危险品,且运输时必须将第九类危险品锂电池专属标识印刷或以标签形式贴在外包装上。按照其危险程度,锂电池包装被划分为危险品Ⅱ类包装,运输前应通过跌落高度为 1.2 m 的跌落试验。

关于锂电池包装的设计和缓冲材料选择,裸 露的电池两极接触到其他导电体后会引起短路,因此其缓冲包装须考虑绝缘防护因素,现行较为常用的方法是凹陷埋入式设计。目前危险品常用内部缓冲包装材料为发泡塑料或瓦楞纸板、蜂窝纸板等纸制品。综合实际运输及管理情况,考虑运输便利性、降低成本以及防静电等因素指出,一般情况下,锂电池外包箱装按照内装物质量及装箱数量,应优先选择胶合板或纤维板材质。

1.2 锂电池运输包装方案设计及分析

该型号锂电池的最大外形尺寸为513mm×352mm×158mm,产品质量为 22kg。锂电池产品流通途中最可能受到的冲击强度是中等冲击,根据经验估算法得到其许用脆值为70g。锂离子电池和电池组可选用的外包装容器种类及其代码有:1–桶、3–罐、4–箱等。材料种类及其代码有:A–钢、B–铝、C–天然木、D–胶合板、F–再生木、G–纤维板、H–塑料、L–纺织品、M–多层纸等。考虑到实际运输情况和仓储条件等成本因素,此次设计的外包装选择纤维板箱(4G),缓冲内包装材质选择密度为 30 kg/m3 的发泡聚丙烯,为满足跌落测试中较大的跌落高度,衬垫厚度为60mm。按照凹陷埋入式设计思路,并考虑包装结构稳定性等因素,将 EPP 缓冲衬垫主体结构设置为上下2个部分,将产品内嵌在缓冲材料中,并在产品凸出的结构部位做避位掏孔处理,这样既可固定产品,又能在产品受到外部载荷时起到较好的缓冲作用。

2 锂电池跌落仿真分析

产品在流通环境中受损的主要原因为跌落冲击所造成[12],为验证锂电池包装件在跌落工况下是否能够保护产品不受损坏,利用ANSYS Workbench 中的显示动力学模块 Explicit Dynamics 来模拟裸机和包装件跌落试验过程并进行分析。根据《国际海运危险货物规则》,确定跌落高度为1.2m,假设产品在跌落过程中做只受重力作用的自由落体运动且初速度为0mm/s,重力加速度为9806.6mm/s。为提高计算机的运算速度,可将跌落高度等效为1mm,等效初速度为4849.35 mm/s^2。

2.1 锂电池运输包装设计及三维模型导入

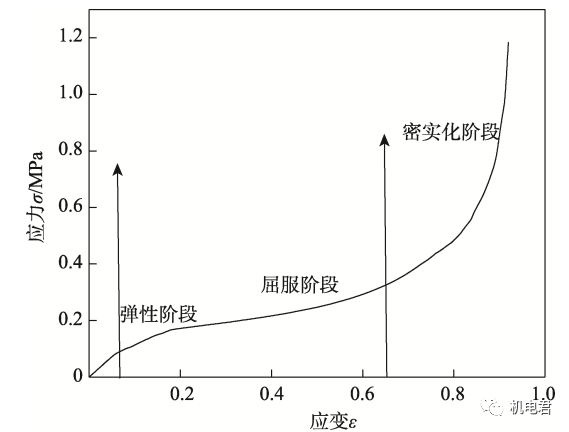

建立电池的三维模型并进行适当简化,保留主要部件为:外壳、上盖、电芯、电路保护板、散热铝板等。简化后的三维模型如图 1 所示。将模型文件导出成X–T格式后导入到仿真分析软件ANSYS Workbench 中并进行删除圆角和切片处理。

图 1 简化后锂电池包装件三维模型

2.2 材料参数定义

模型简化完成后,需要在 ANSYS Workbench 的前处理部分赋予各材料属性,自定义材料属性一般包括材料密度、弹性模量、泊松比.瓦楞纸板本身为非线性材料,但根据 ANSYS Workbench 显示动力学计算要求,也可将其定义为各向同性材料,弹性模量取其平均值进行计算。

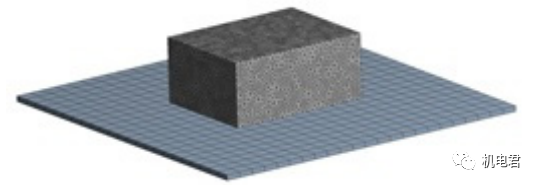

缓冲衬垫 EPP 为非线性材料,因此除了需要提供密度、弹性模量、泊松比等参数之外,还需在材料属性 Property 中添加单轴塑性应变试验数据。EPP的压缩应力–应变曲线如图2 所示,由图 2 可知,密度为30 kg/m^3 的EPP,其应力–应变曲线可以分为 3 个阶段,即弹性阶段、屈服平台阶段和密实化阶段。线弹性阶段的图像近似一条直线,斜率即为EPP的弹性模量。根据EPP线弹性阶段的数据点可以求出其线弹性阶段的弹性模量E=1.438MPa。通过查阅相关资料,得到各部件的属性表见表 1。

图 2 密度为 30 kg/m^3 的 EPP 应力–应变曲线

表 1 各部件材料参数表

2.3 接触类型设置和网格划分

考虑到锂电池包装件在运输过程中的实际情况,将产品内部各部件之间的接触类型设置为Bonded,锂电池产品与 EPP 缓冲衬垫之间、衬垫与瓦楞纸箱之间设置为 Frictional,摩擦系数设置为0.2,瓦楞纸箱与地面之间的接触类型设置为 Frictionless。模型的网格划分质量和数量将直接影响有限元求解的准确度和速度,为减少由于网格划分不当带来的结果误差,将不同部位采用不同的网格划分方式和大小,将地面设置成刚性体,单元尺寸设置为12mm,其余部位采用自动划分方式,包装件总节点数为 55073,总网格数为185310,整体网格划分结果见图 3。

a 产品网格划分

b 包装件整体网格划分

图 3 锂电池有限元模型

2.4 锂电池产品裸机跌落分析

对地面施加固定约束,设置求解时间为3ms,求解完成后查看锂电池各部件的等效应力值结果,见图 4。

在锂电池裸机跌落分析的仿真结果中查看各部件等效应力的最大值:产品外壳的上盖与把手接触的凸台部位等效应力的最大值为720.41MPa,而外壳的屈服强度为325MPa,因此外壳会发生破裂,电芯上的等效应力的最大值为363.4MPa,超过了铝的许用应力280MPa,说明电芯会发生破损,散热铝板等效应力的最大值为62.609MPa,小于铝的许用应力280MPa,PCB 电路板上等效应力的最大值为67.798MPa,小于PCB的许用应力130.6MPa,即散热铝板和PCB电路板在裸机跌落时等效应力的最大值均在安全范围内,不会发生失效。所以为保障外壳和电芯在跌落过程中的安全性,需要对锂电池产品进行缓冲包装设。

图 4 锂电池裸机跌落等效应力云图

2.5 锂电池包装件跌落分析

按照 2.4 中的方法和初始条件设置,对锂电池包装件进行面跌落仿真分析,为保证碰撞结束后出现反弹阶段,经过多次调试后,将求解时间设置为 6 ms,求解后查看运输包装件的等效应力云图,见图5。

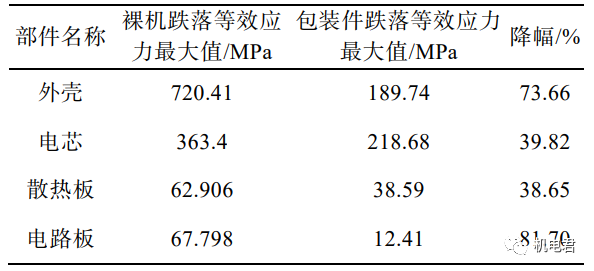

在包装件的面落仿真过程中,等效应力的最大值为189.74MPa,远小于硬质铝合金 LY12的许用应力325MPa,电芯上的等效应力的最大值为218.68MPa,小于铝的许用应力280MPa,散热铝板上等效应力的最大值为8.59MPa,小于铝的许用应力280MPa,PCB电路板上等效应力的最大值为12.41 MPa,小于PCB的屈服强度130.6MPa,因此,锂电池包装件面跌落过程中,各零件等效应力的最大值均小于其对应的许用应力,不会发生损坏。根据锂电池产品裸机跌落和包装件跌落的仿真分析结果,见表 2。

图 5 锂电池包装件跌落等效应力云图

表 2 各部件等效应力最大值对比

3 模型的可靠性验证

在显式动力学仿真分析中,求解结果收敛并非意味着仿真结果是正确的,还需要进一步结合能量法与试验法进行可靠性验证。

3.1 能量法验证

在ANSYS Workbench的Solution Information中查看Time Increment(时间步长)信息,一般来说,时间步长间隔越小,说明仿真精度越高,求解结果越稳定。在显式动力学中,时间步长的大小可以通过改变柔性体的网格大小来控制, 图6是包装件在面跌落工况下的时间步长-循环步数变化曲线,可以看出时间步长大小为3.183 8×10−8s,几乎呈一条水平直线,代表时间步长十分稳定,几乎没有发生变化,从而说明面跌落仿真结果具有一定的可靠性。

图 6 时间步长追踪曲线

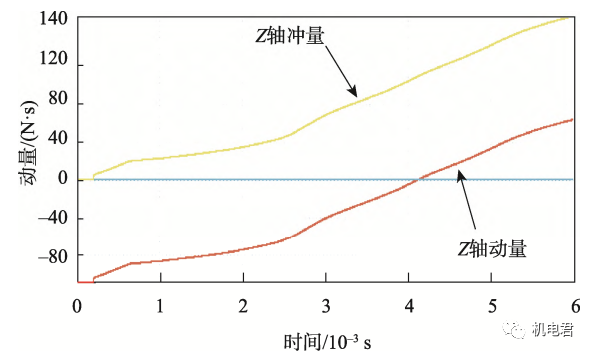

在 Solution Information中追踪查看包装件的Momentum Summary(动量摘要)曲线,如图 7 所示,其中锂电池包装件在X轴、Y轴方向上的动量和冲量都为 0。由于包装件的速度在沿 Z 轴的负方向上,因此Z轴上的初始动量为负值,随后动量开始逐渐降低,冲量逐步增加,直到4.2ms 时刻左右,包装件系统的动量由负值转变为正值,说明此时完成了碰撞过程,包装件开始进入反弹阶段。

图 7 动量摘要追踪曲线

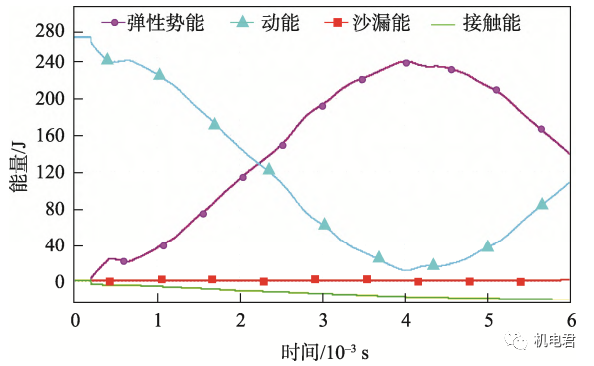

图 8 能量摘要追踪曲线

在 Solution Output 下查看 Energy Summary(能量摘要)曲线如图 8 所示,其中包括 4 项能量指标:Internal Energy(弹性势能)、Kinetic Energy(动能)、Hourglass Energy(沙漏能)和Contact Energy(接触能),一般沙漏能要低于总能量的5%才认为仿真结果具有可靠性。由曲线可知,0~0.27ms 时段包装件还处于下落阶段,弹性势能无变化,但由于下落速度的增大,动能曲线会出现一个小幅度的上升趋势。碰撞开始后,缓冲衬垫开始压缩,所以弹性势能增大,系统动能开始降低,变化趋势刚好相反.当其分别出现最大值和最小值时,说明包装件和地面的碰撞完成,开始进入反弹上升阶段,符合实际情况。沙漏能最大值为 5.653J,系统总能量为265.31J,求得沙漏能占总能量的2.13%,因此仿真结果具有一定的可靠性。

3.2 跌落试验验证

试验标准按照《国际海运危险货物规则》进行,将跌落高度设置为1.2m 对锂电池运输包装件进行底面跌落试验,本次跌落试验采用的设备为苏试生产的零跌落实验机,型号为CY–206,搭配Lansmont Test Partner3数采设备采集试验数据,试验过程见图9。将加速度传感器固定在跌落面上,采集到底面跌落工况下产品的加速度响应曲线如图10所示,利用Origin软件对采集到的数据进行处理,重新生成加速度响应曲线,并将试验获取的总加速度与仿真总加速度进行对比,如图11所示,两者随时间变化的趋势几乎一样,仿真得到的加速度响应峰值为57.71g,试验得到的加速度响应峰值为63.56g,峰值误差为9.20%,均未超过产品的许用脆值。考虑到锂电池仿真模型的简化和材料的等效处理,仿真出现的误差在允许范围之内,说明锂电池模型可靠,仿真结果符合实际情况,且试验结束后未发现纸箱以及衬垫内部结构有明显的变形或者开裂、破损、脱落等异常情况出现,则可以判定此款运输包装方案防护性能良好,能够满足跌落工况下的防护要求。

图 9 跌落测试过程

图 10 底面跌落试验产品加速度响应曲线

图 11 试验与仿真加速度响应曲线对比

本文的案例还行,但是图片结果不敢恭维,本君依照经验可以确定,这个结果图是经过处理的,不是原图。案例仅供参考,内部分享,不做他用。