算例丨基于ABAQUS的滚子轴承保持架横梁裂纹扩展仿真分析

问题描述

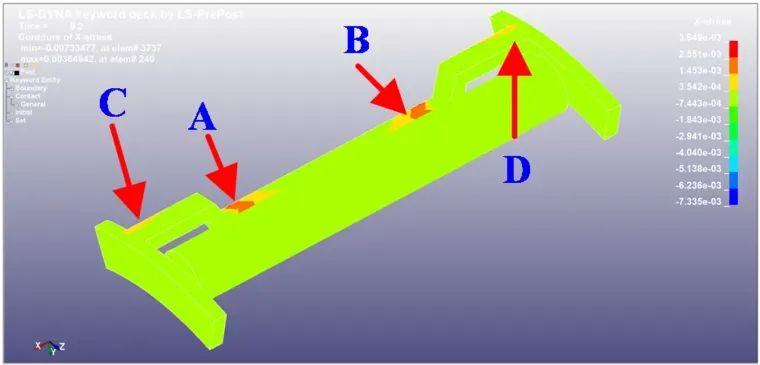

图1 保持架应力集中区域A、B、C和D

有限元建模

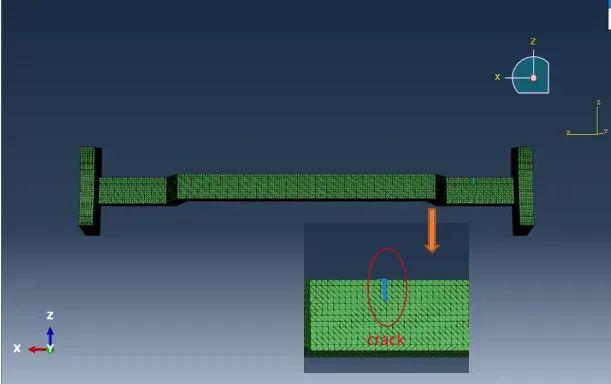

图2 滚子轴承保持架XFEM模型

关键步骤如下:

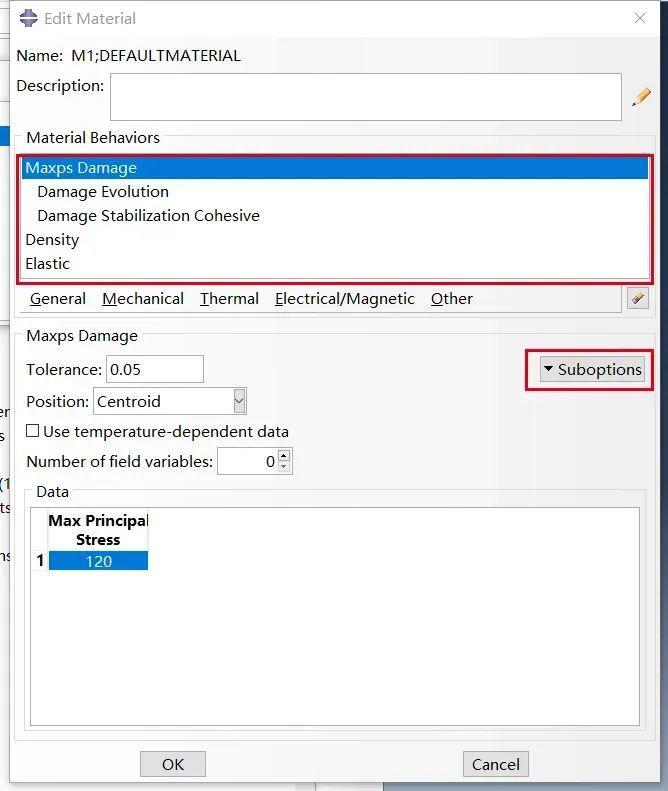

1)如图3所示为材料定义和裂纹扩展属性定义;

图3 材料定义和裂纹扩展属性定义

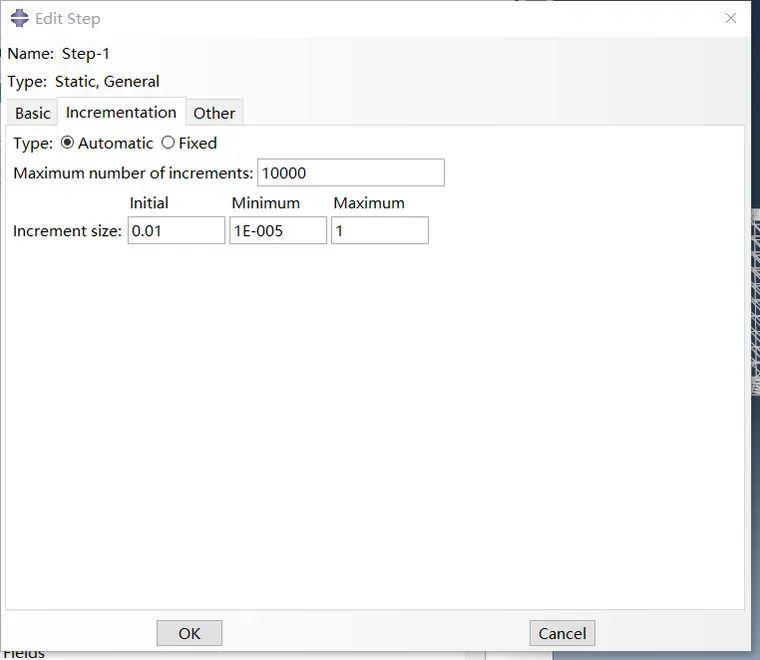

2)如图4所示为求解载荷步定义;

图4 载荷步定义

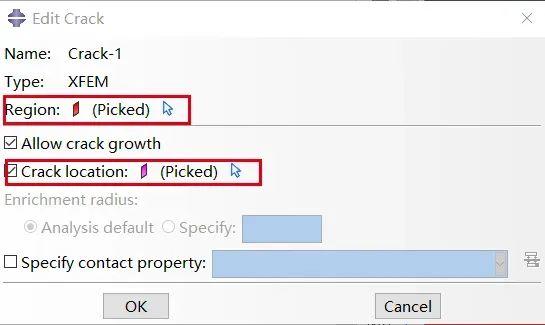

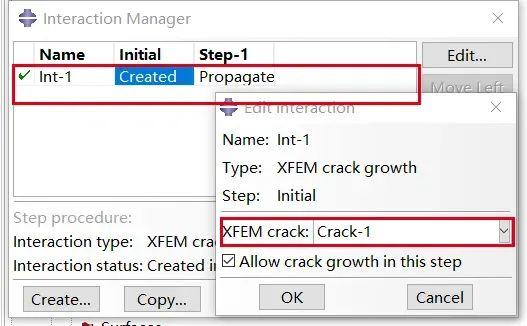

3)如图5所示为裂纹区域及裂纹位置定义;如图6为裂纹Interaction定义;

图5裂纹区域及裂纹位置定义

图6 裂纹Interaction定义

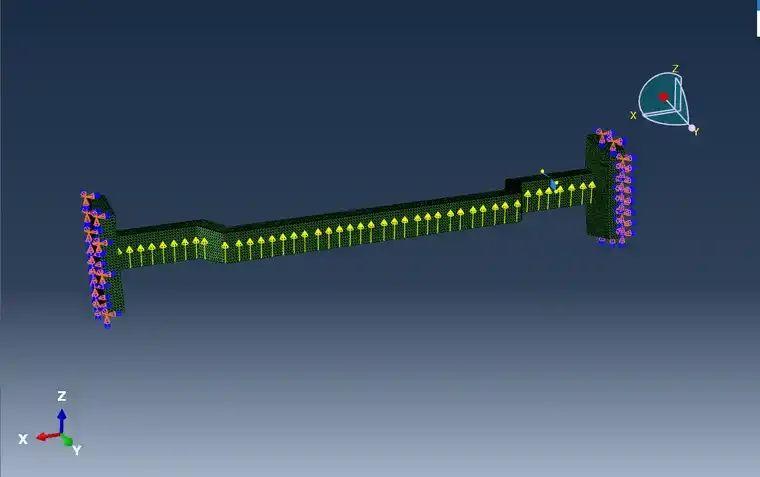

4)如图7所示为定义载荷与约束;

图7 定义载荷与约束

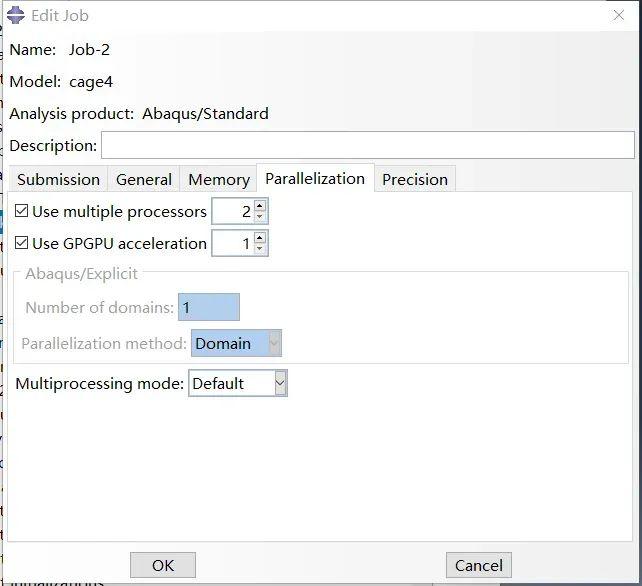

5)如图8所示求解。

图8 求解

结果与讨论

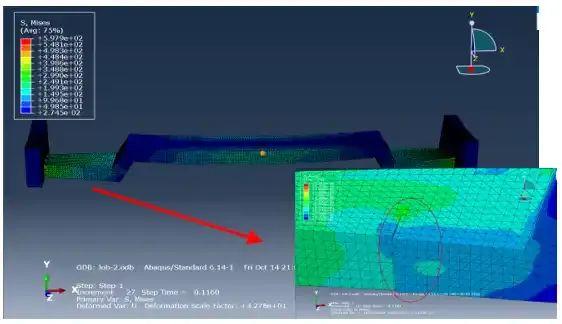

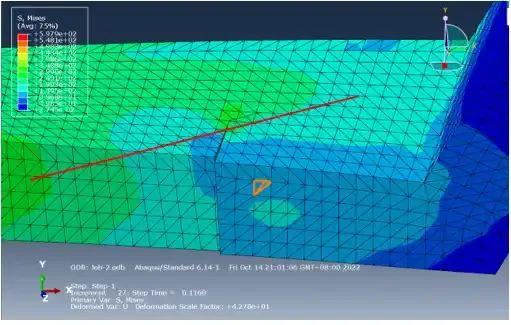

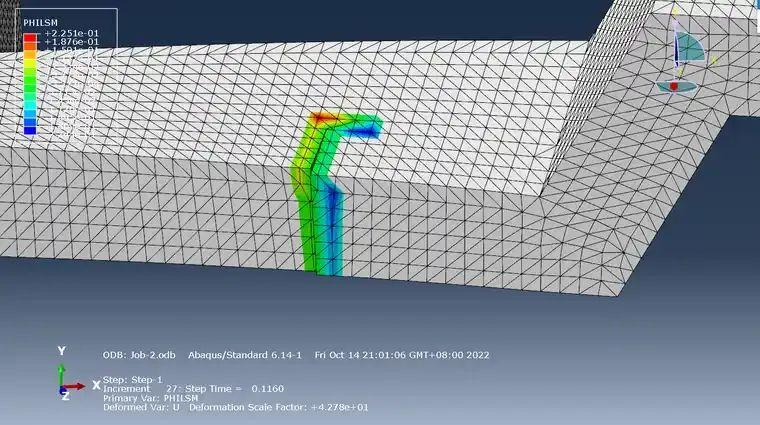

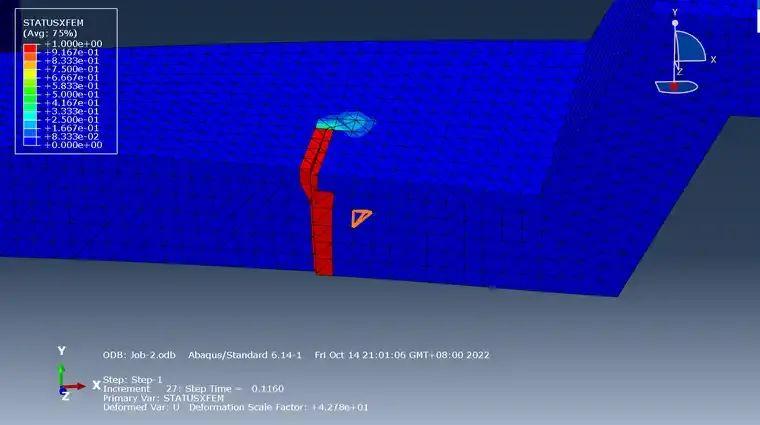

如图9所示为保持架横梁末端裂纹的扩展趋势图,结果显示,初试裂纹深度为0.45 mm,垂直于保持架横梁表面,施加载荷为708 N。裂纹在开始扩展以后,首先向深度方面延伸,然后裂纹扩展方向发生明显改变,如图10所示,裂纹出现偏斜,角度约为45˚,向横梁另一面扩展。如图11所示为裂纹状态图(PHILSM),表示裂纹面上,距离裂缝的等高线(值有正有负)。如12表示保持架横梁裂纹的statuxfem开裂状态,当=1时(红色),表示完全开裂;当=0时(深蓝色),标识完全不开裂;当0~1之间时,不同开裂程度。

图9 裂纹位置与扩展趋势分析

图10 裂纹扩展区域局部放大图

图11 裂缝状态

图12 裂纹statuxfem图示

结论

滚子轴承常用于齿轮箱等旋转机械中,其保持架横梁受滚动体冲击载荷的影响,容易在横梁末端产生裂纹,并扩展导致保持架失效。通过建立简化保持架横梁3D模型,仿真分析了保持架横梁末端裂纹的扩展趋势。结果显示,裂纹在深度方向扩展一定距离后,其扩展方向发生45˚偏转,并继续扩大。分析结果为滚子轴承保持架结构设计提供了有益指导。

登录后免费查看全文

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-09-29

最近编辑:1年前

还没有评论

相关推荐

最新文章

热门文章