基于Star-CCM+的某车冷却系统热管理仿真研究

为了不影响整车行驶性能,各大主机厂均进行发动机舱热管理分析来防止发动机舱内散 热情况恶化。用传统试验方法解决发动机舱热管理问题,不仅周期长、对人力和财力消耗 较大,且过多依赖操作人员的工程经验,存在重复操作效率低等问题。借助虚拟的发动机舱 热管理仿真分析,可以快速发现问题的根源,高效解决发动机舱热管理问题,大幅缩短研发 周期和减少试验费用。

1 数学模型 本文考虑轻型卡车各工况长时间行驶,处于稳定状态,因此采用稳态分析方法,连续方 程、动量方程及能量方程均与时间无关。

2 计算模型

2.1几何模型

对轻型卡车三维几何进行前处理,提取驾驶室、发动机、底盘、排气、冷却系统等系统 表面几何特征,进行几何处理和面网格划分。要求模型能完整表达各子系统表面细节特征, 尤其细化冷却模块、后视镜、进气格栅、导流罩等对流体及热影响较大的部件特征。然后将 处理过的模型导入流体软件,并依据整车长宽高规格匹配适合的长方体数值风洞空间。采 用流体软件中多面体单元对整车模型进行域网格划分,散热芯体视为多孔介质,设定阻尼, 设定与空气的热交换性能,其他部分视为流体域。

2.2 边界条件

模型边界条件路面设置为开放路面,进口边界设置风速入口,出口边界为标准大气压, 模拟风洞的左右侧及顶面为滑移壁面,设置行车速度为参数值的移动地面,地面布局区域设 定摩擦性能,轻型卡车轮胎为旋转轮胎。

2.3 工况参数

计算轻型卡车额定功率工况、大扭矩工况下散热器进出水温度及中冷器热侧进出气温度, 若满足性能要求,则冷却系统的散热性能满足要求。其中,冷 却液为 50%乙二醇溶液。

3 计算分析

轻型卡车发动机冷却系统温度目标值为:上水室进水温度≤105℃,中冷后温度≤72℃, 中冷温升≤30℃。计算额定功率、大扭矩工况下散热器进出水温度、中冷热测进出气温度 及中冷温升等数据。

3.1 额定功率工况分析

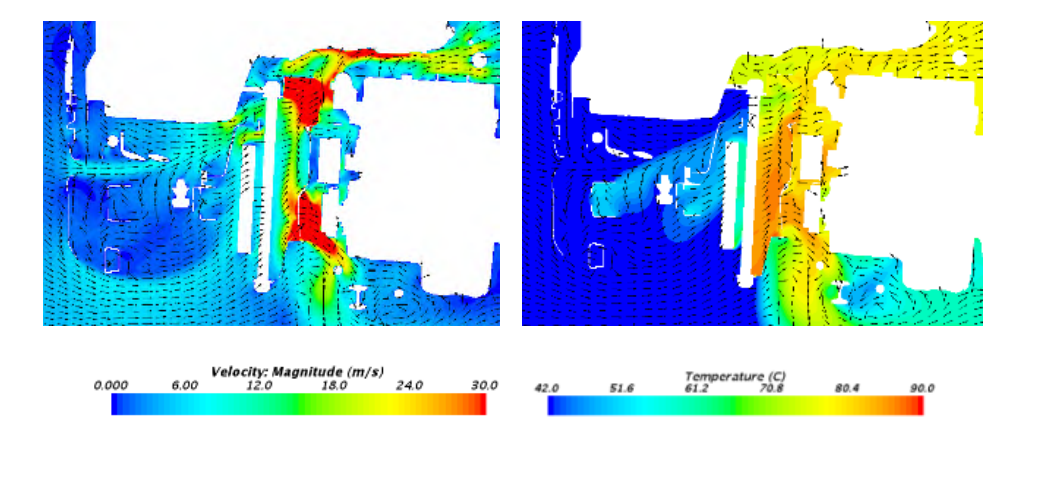

额定功率工况条件下,车速为 17.2km/h,冷却模块进气主要靠风扇吸风。冷凝器四周 存在热回流,高温出风气流又绕回到了冷凝器前端,导致进气温度较高,冷凝器高温出风吹 向中冷器。冷却模块两侧存在热回流,散热器高温出风气流从冷却模块与车架之间的间隙回 到冷却模块前端。散热器周围增加了密封海绵,散热器上下两端无明显热回流。由于风扇与 护风圈之间的间距较大,在护风圈的边缘位置,会有散热器的出风气流从散热器背面流向正 面。机舱区域 Y=0mm、Z=200mm 处截面的流场及温度场状态如图所示。

冷凝器进风面速度和温度的九宫格温度测量位置距入口面 0.5mm,冷凝器上下端风速较小、温度较高,是因为冷凝器的护风圈没有 完全覆盖冷凝器,导致其上下端有明显热回流,高温出风气流又回流到了冷凝器前端。

中冷器器入口面速度和温度分布,由于冷凝器高温出风气流吹向中冷器 和中冷器两侧存在热回流,中冷器入口面右上方进风温度较高。

由于机械风扇位置较高,散热器上端进风速度比下端高,受中冷器热侧高温气流流向影 响,散热器入口面右侧温度较高。受中冷器 热侧高温气流流向的影响,中冷器出口面的气流温度右侧较高,因此在中冷器后方的散热器 入口气流右侧温度较高。

3.2 大扭矩工况分析

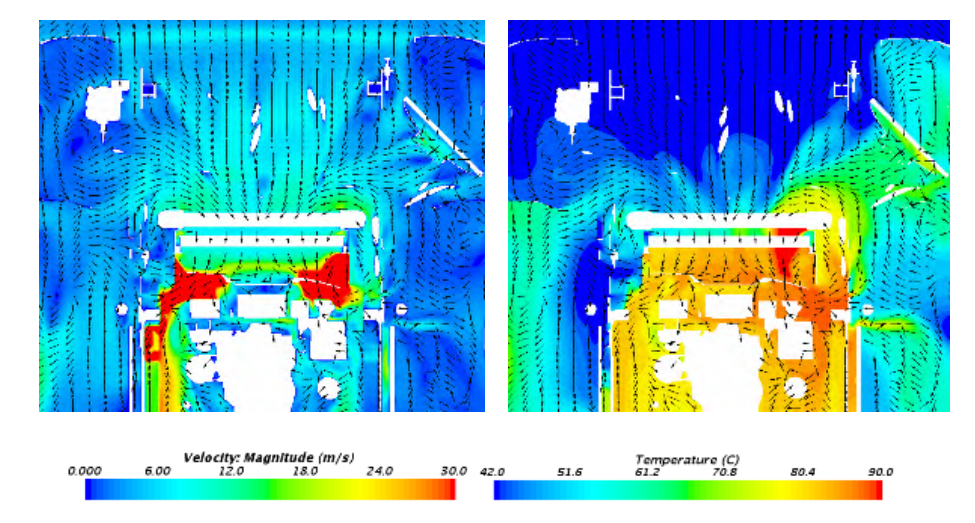

大扭矩工况条件下,车速为 8.6km/h,冷却模块进气主要靠风扇吸风。冷却模块上下端 没有明显热回流。由于散热器周围增加了密封海绵,散热器上下两端没有明显的热回流。由 于风扇与护风圈之间的间距较大,在护风圈的边缘位置,会有散热器的出风气流从散热器背 面流向正面。

综上,额定功率工况的散热器上水室温度和中冷后温度均低于限值,满足目标要求;大 扭矩工况的中冷后温度低于限值,但散热器上水室温度超出限值,不满足目标要求。

4 优化方案

在原计算基础上对结构进行改进,实施如下优化措施:

(1)拉伸冷凝器风扇护风圈,即加高冷凝器护风圈,使得护风圈能够完全覆盖冷凝器, 以减少冷凝器上下端热回流。

(2)在冷凝器与中冷器之间增加挡板,即在车架上增加挡板,同时增加冷凝器上方护 板,以减小冷凝器高温出风气流直接流向中冷器;

(3)增加冷却模块与车架之间的密封海绵,即在中冷器两侧增加密封海绵,以减少中 冷器两侧热回流;

(4)更换高效率风扇,即减小风扇与护风圈之间的间隙,降低到 10mm 以下,以提高 风扇吸风性能,风扇速比调至 1.21,提升风扇转速,或者更换吸风能力更强的风扇,以提升 散热器进风量。

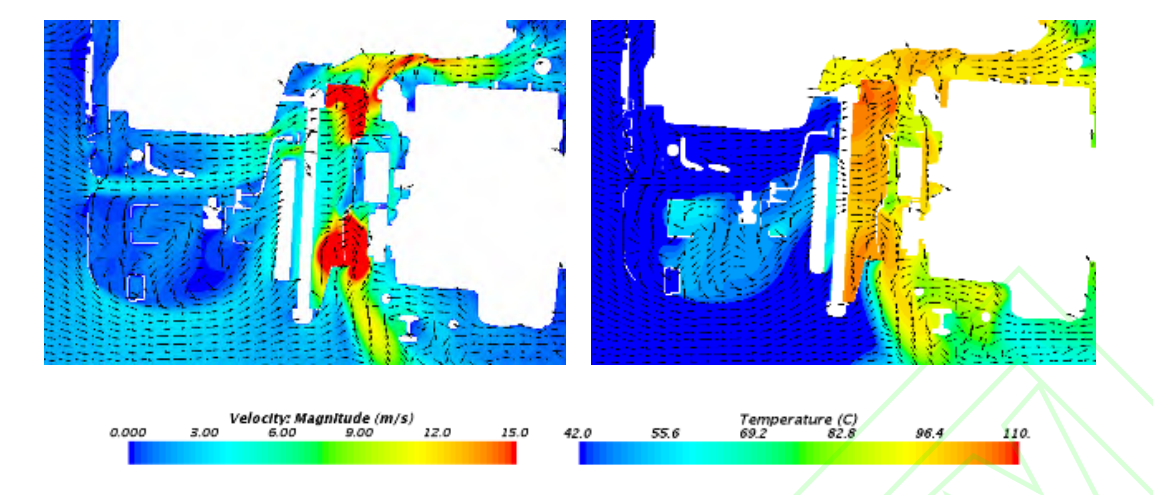

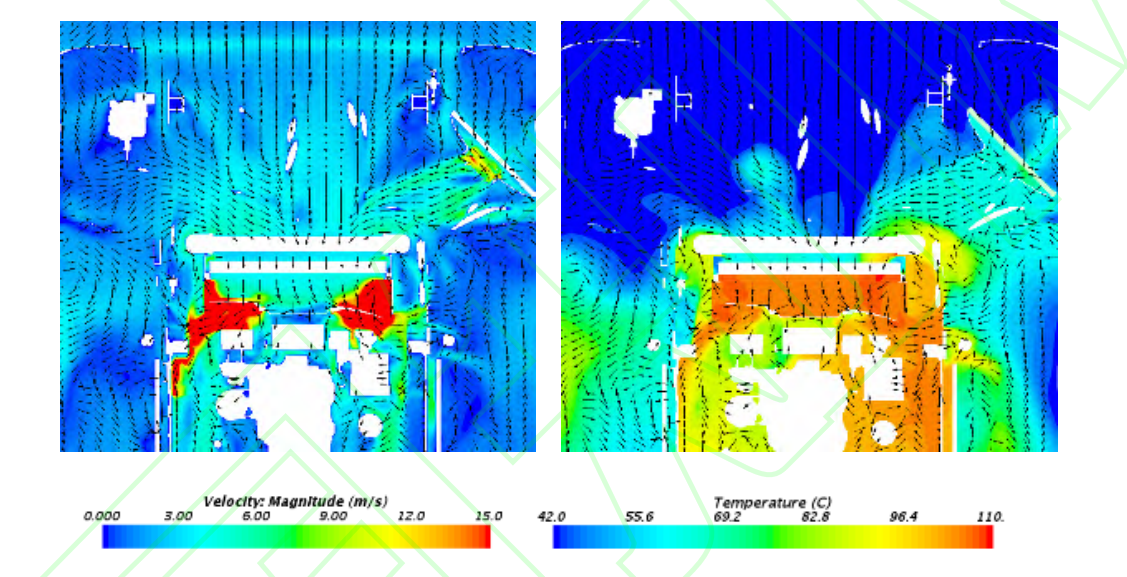

5 优化计算

经过优化计算,额定功率工况、大扭矩工况散热器上水室温度和中冷后温度均低于限值, 满足项目目标要求。

6 结论

基于整车模型及流体热力学理论建立发动机舱冷却系统仿真模型,分别设置边界条件, 计算得到额定功率、大扭矩工况下的冷却芯体热侧及冷侧进出口速度、温度情况,进行结构 改进后再次计算符合评价标准,冷却系统的散热性能大大提升,为发动机冷却系统集成匹配 优化开发提供技术支持,可大大减少试验频次,节省成本,缩短开发周期。