锂离子电池极片制备及其对电化学性能影响的多尺度仿真

前一篇文章介绍了一个锂离子电池模拟在线平台:

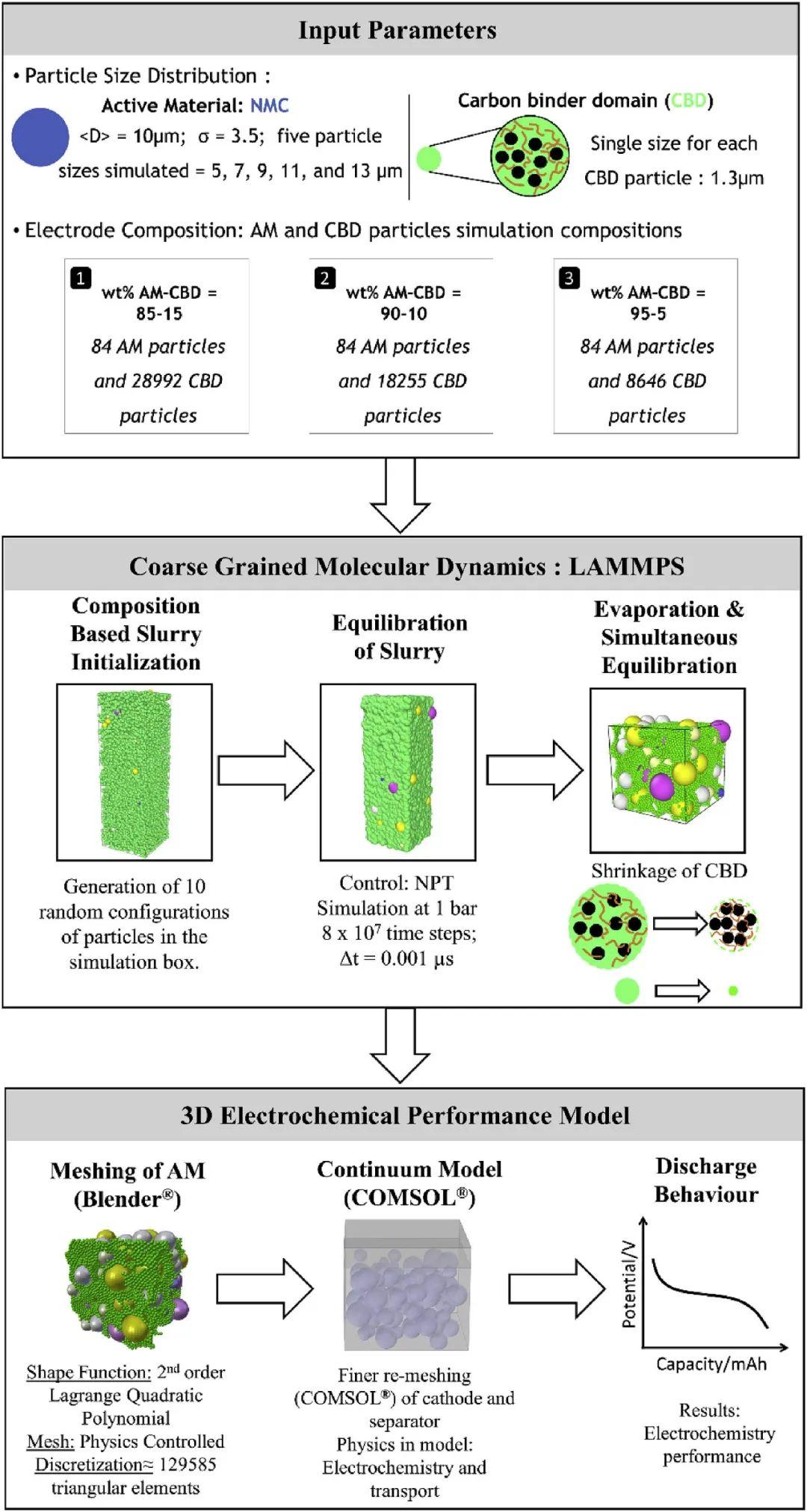

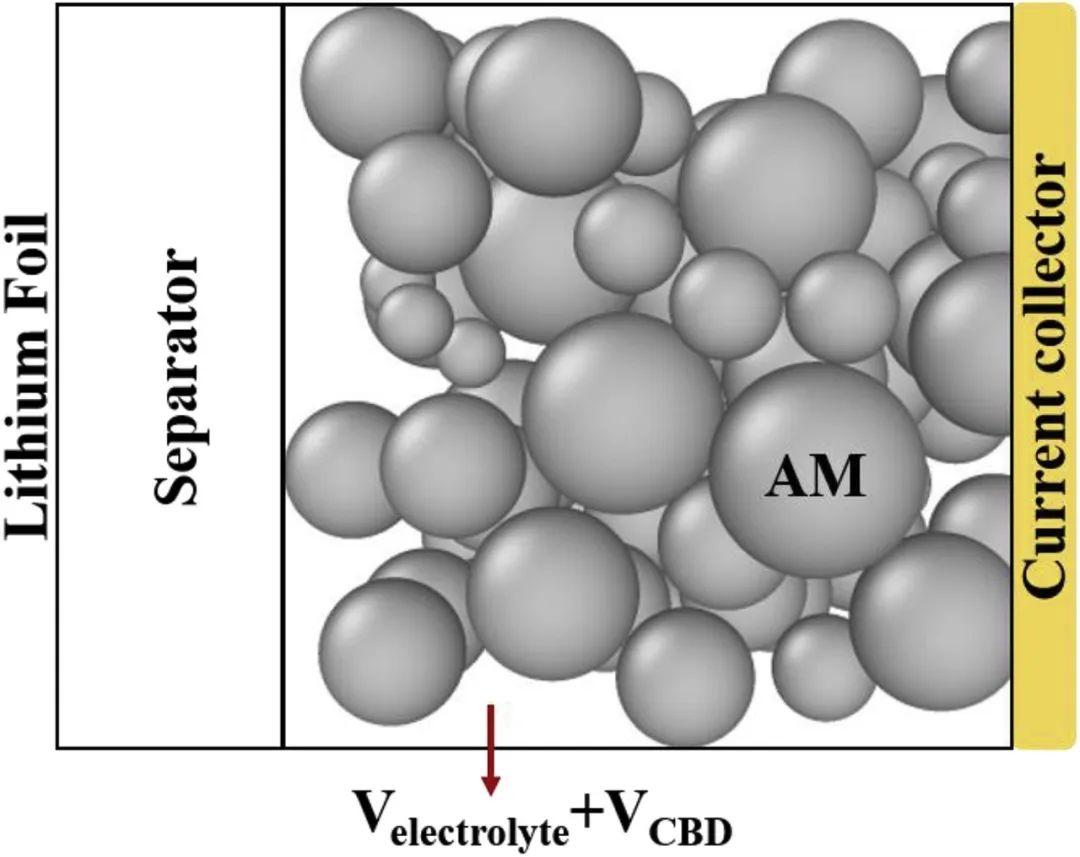

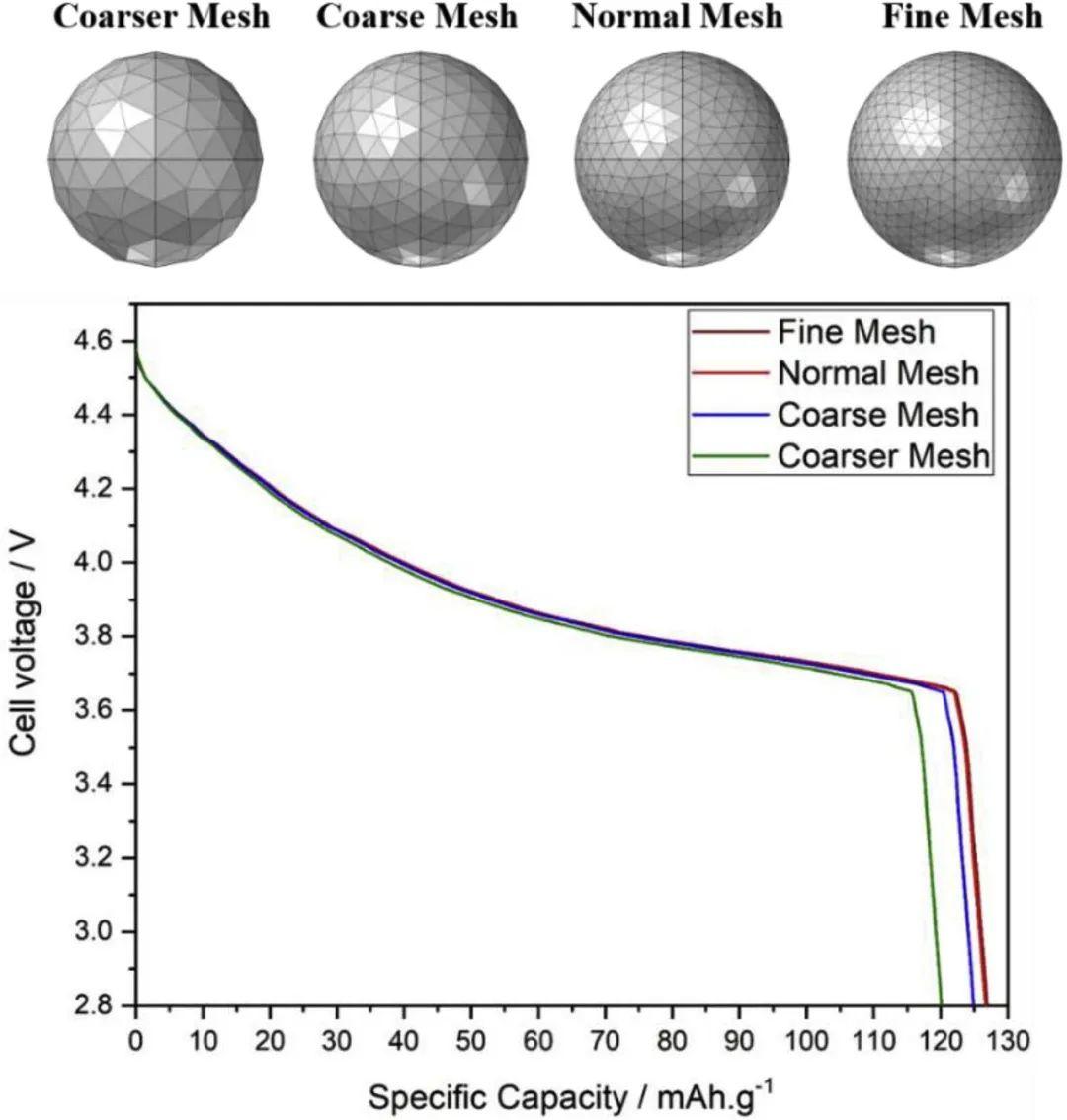

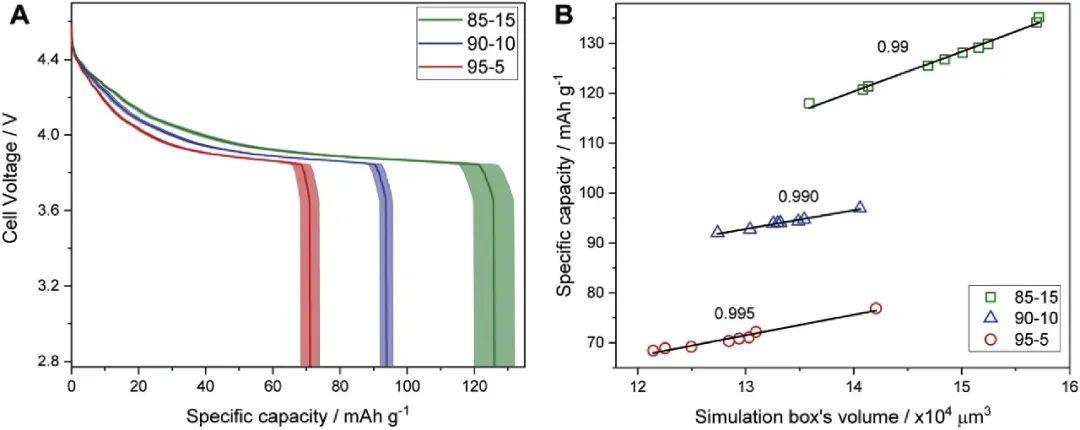

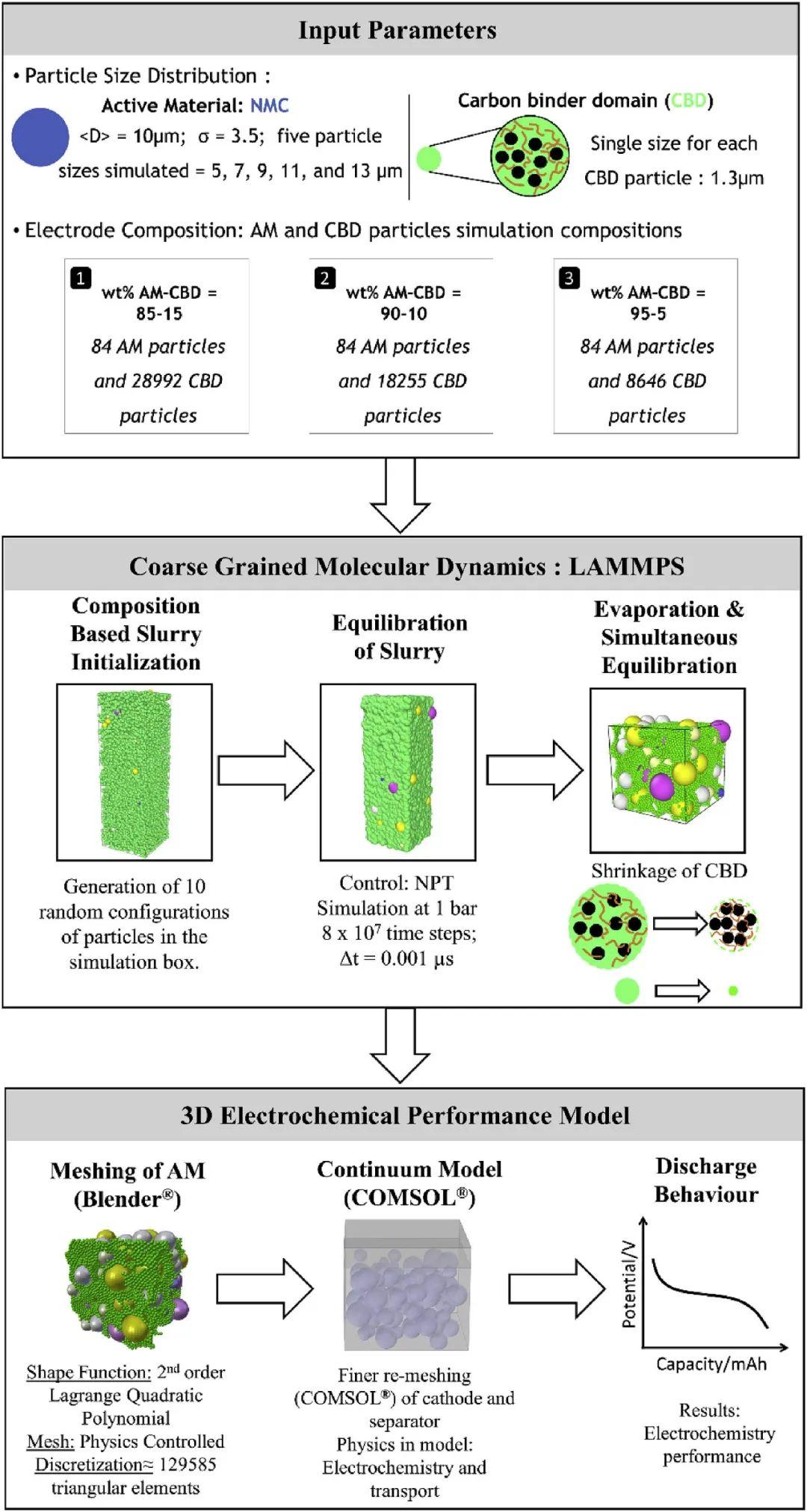

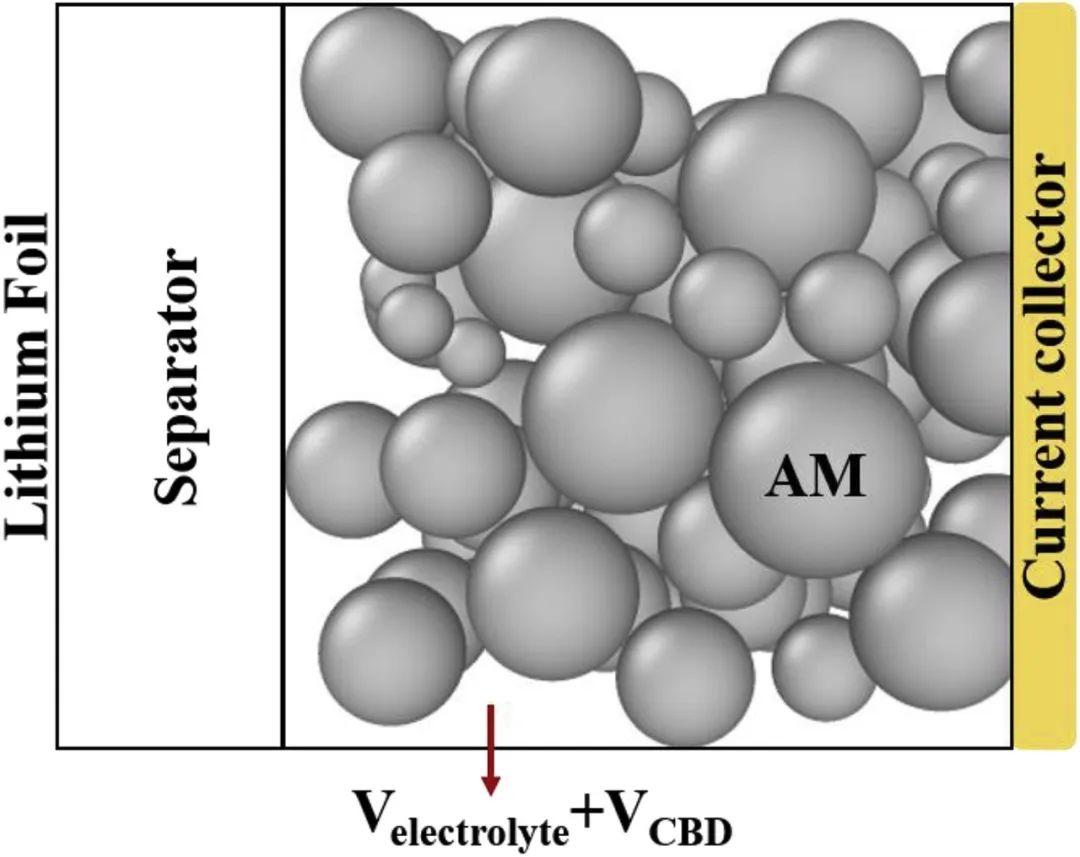

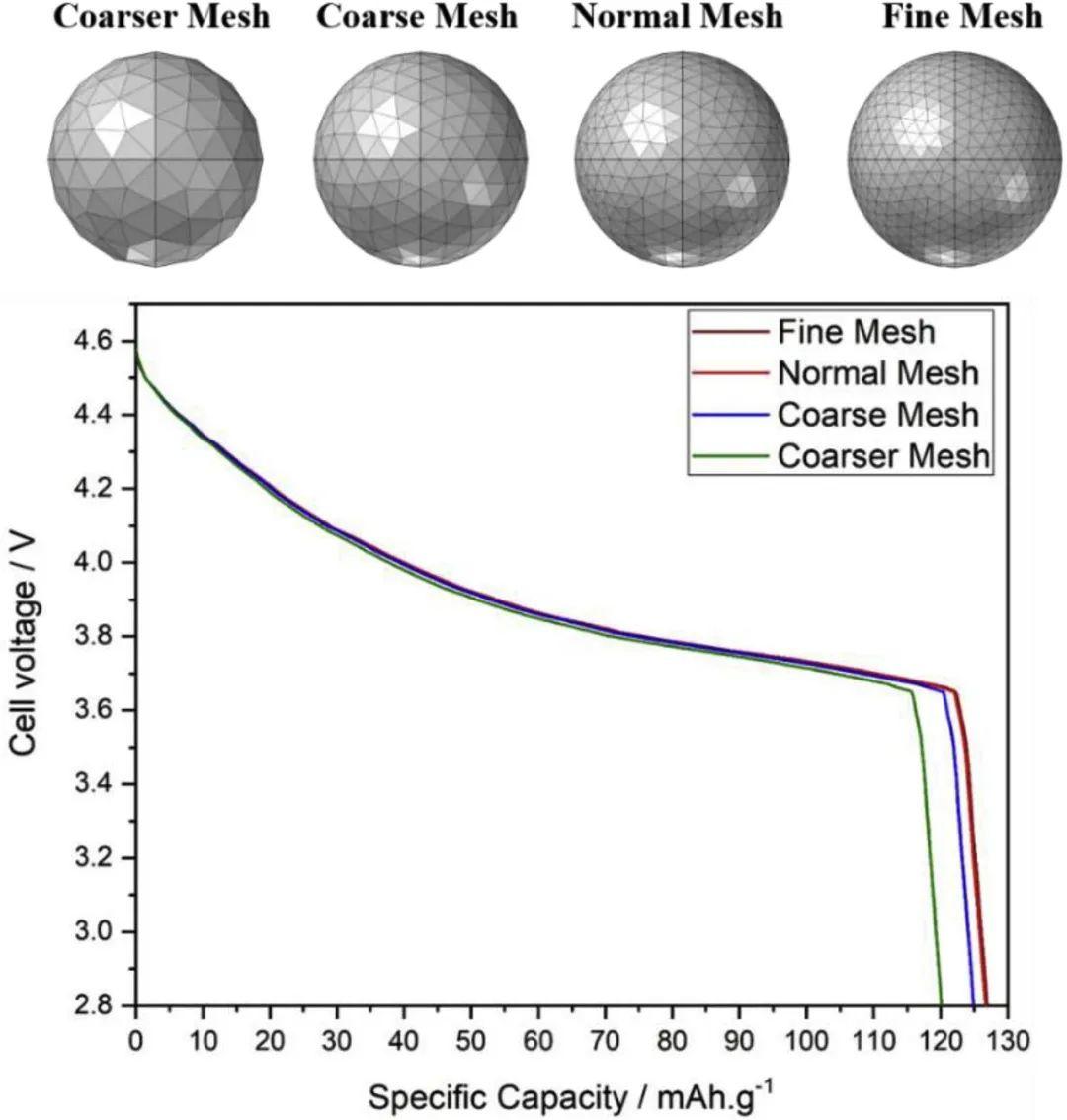

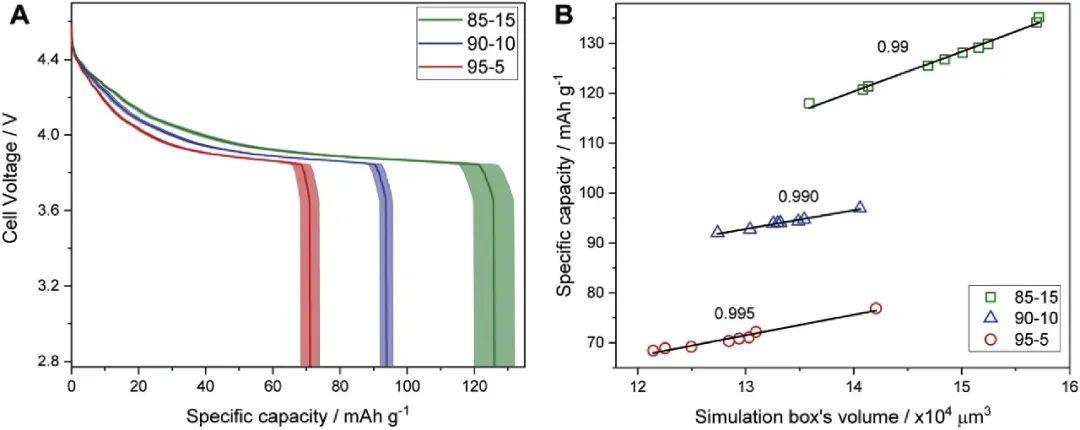

锂离子电池的实际性能,如能量密度、充电时间、循环性和安全性等,都取决于正、负极介观结构。而电极是活性材料(AM)颗粒、碳添加剂、聚合物粘结剂构成的复合结构,并且受到制造工艺参数的影响。许多数学模型应用于解释复合电极的工作原理,包括1D、P2D甚至3D模型。目前,针对不同的活性材料化学性质,如石墨、LiFePO4、LiCoO2和LiNixMnyCozO2,许多文献报道的锂离子电池模型都试图追踪电极介观结构对电池性能的影响。虽然电化学性能模型已经成功地应用于各种研究,包括电池设计。但是,缺乏对模型参数的精确了解可能导致模拟预测能力显著降低。实验测量和电极微观结构模拟结果都已经证明了电极的有效扩散率和导电率等参数明显偏离均匀化电极理论值,活性材料/电解液界面上的电化学反应速率也随着局部细观结构的变化而显著变化。因此,想要正确分析和评估电极材料对电池整体性能的影响,合适的电极介观结构几何模型是非常重要的。近年来,采用成像技术(如FIB-SEM、微米和纳米CT)对真实复合电极的介观结构进行重构,然后将其输入到电池性能模型中。不过,电极结构的网格划分质量和图像分辨率对电池性能非常敏感。实验或者微结构模拟产生的介观结构并不是电极的全貌,一般都是根据电极样品的平均特性,如孔径分布、粒径分布等来表征电极特征。从电极的制备工艺理解电极的形态演变,从而形成更合理化的电极介观结构也是很一种重要的方法。但是,电极制备与浆料的流变性有关,材料的化学性质决定悬浮颗粒间的范德华吸引力、斥力和静电吸引力、空间相互作用、流体力学相互作用和布朗运动的相互作用。前一篇文章介绍了一个多尺度建模平台,该平台将制造过程的模拟与电池性能的评估联系起来。电极制造过程对电极各组分的自组装影响显著,并对电池性能有影响。该平台结合了粗粒化分子动力学(CGMD)和三维几何解析模型。下面以电极配方对放电过程的影响为例(活性物质AM与导电剂CBD的质量比为85:15、90:10和95:5),演示该平台的制造工艺-性能预测模拟过程。探索了三种情况:。并在仿真过程的所有步骤中识别、量化和跟踪所涉及到的电极结构变量。电极制造模拟-电化学性能预测的总体仿真过程如图1所示,其中粗粒化分子动力学(CGMD)模型用于浆料制备和电极干燥过程介观结构的生成。为了使计算成本最小化,每个AM粒子用一个球体表示,粒径满足高斯大小分布。溶剂、粘合剂和碳的混合物简化为微米大小的CBD粒子(图1中参数输入面板,1.3μm)。浆料/电极制造过程的CGMD模拟,以及电化学性能预测基本步骤如下:(1)参数输入:输入参数包括活性物质的粒径及其分布(高斯分布),CBD粒子的粒径(溶剂、粘合剂和碳的混合物简化为微米级球形粒子)。在一个介观结构单元中,设定相同数量的活性物质颗粒,对于这三不同的电极配方比例,添加不同数量的CBD粒子以满足所需的质量分数。这些参数形成一个介观结构单元。(2)针对模型中的每一个颗粒和每一个组分,在一个相对较大的体积内(Lx = 900 μm,Ly= 900 μm,Lz = 3600 μm)使用不同的种子数随机生成粒子,作为浆料的初始化状态。粒子运动的初始速度与300 K的温度相对应。为了研究电极细观结构的变化对电池电化学性能的影响,通过改变AM和CBD组分的随机种子数,每一种配比的浆料得到了10种不同的初始构型,分别模拟电极结构的演变,并预测电化学性能,最后作出误差分布。(3)在1 bar压力和300 K下模拟浆料各组分的自平衡过程。电极结构的平衡由系统中各粒子间的相互作用势力驱动,LAMMPS软件中的两个相互作用力Lennard-Jones势(LJ/SF)和颗粒Hertzian势分别用来描述固体和溶剂的行为。经过一定时间步后,达到平衡结构,代表混合好的浆料。(4)在蒸发过程中,溶剂去除,CBD颗粒的尺寸会缩小,从而会改变它们的相互作用势,促使CBD更强烈地吸附在AM上。这个过程模拟了溶剂蒸发时浆液的干燥过程。生成了干电极的平衡结构。蒸发前后CBD颗粒的大小已经被参数化,以使模拟结果与实验相符合,如浆料的粘度和复合电极的机械性能。图2是三种不同配比电极的模拟介观结构。对电极的最终状态表征了孔隙率和AM密度,孔隙率随着AM比例的增加而增加,这是由于每种成分的填充密度不同造成的。当配比从95-5增加到85-15时,较小粒径的CBD数量的增加使颗粒以更紧凑的方式堆积。AM表面覆盖CBD的比例也会相应变化。通过CGMD获得的三维电极介观结构划分网格,并平滑化提高网格质量。然后将这些结构导入了COMSOL™ 多物理场模拟软件中进行计算,预测电化学性能。在连续工艺介质结构的分子动力学模拟中,考虑了碳胶相CBD粒子(将溶剂、导电剂和粘结剂简化成微米级球形颗粒)。基于CGMD模型的输入,AM周围的所有体积被有效地划分为离子导电域(孔隙)和电子导电域(CBD相),分别考虑了孔隙和CBD的体积分数。一种混合方法考虑了AM/电解质界面的介观结构解析模型和CBD/电解质界面的有效参数平均模型。图3是三维电化学性能模拟的结构示意图。作者考察了网格尺寸对结果的影响,如图4所示。最后,为了在电极分辨率和计算时间之间达成平衡,所采用的网格中,最小网格长度和最大网格长度分别为1.1μm和6.2μm。图4 四种不同的网格尺寸下,85-15成分的浆料放电曲线对比。三种成分的平衡电极结构都有不同的粒子空间排列,从而具有不同的几何特征(如孔隙率、厚度等),最后表现出不同的电化学性能,如图5(A)所示,而且他们还研究了浆料结构模拟单元体积和放电比容量的关系。最后他们也通过实验数据对模拟结果进行了修正。图5 (A) 85-15(绿色)、90-10(蓝色)和95-5(红色)电极的平均放电曲线模拟结果。阴影区域表示每个平均曲线的标准偏差(10种不同初始状态计算结果)。(B) 浆料结构模拟单元体积和放电比容量的关系。Rucci A, Ngandjong A C, Primo E N, et al. Tracking variabilities in the simulation of Lithium Ion Battery electrode fabrication and its impact on electrochemical performance[J]. Electrochimica Acta, 2019,312:168-178.著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-09-18

最近编辑:1年前