锂离子电池极片配方及工艺评估-极片电阻法

极片作为锂离子电池生产过程中的重要中间产物,必须采用可靠的监控方法来保证其性能的优异性和稳定性1,极片配方和工艺参数的优劣会极大影响锂离子电池最终的循环、倍率、安全等性能。极片包含活性材料、导电剂和粘结剂,为了提升锂离子电池的能量密度,活性材料的占比越来越高,但合适比例的导电剂含量以及导电剂类型对电池倍率性能的影响也是不容忽视的2-7。在极片辊压工序中,设置合适的辊压压力以保证极片的压实密度在合适范围内,进而实现极片电子电导和离子电导的平衡,对研发人员来说也是一大挑战。本文采用极片电阻法来评估极片中导电剂含量以及压实密度对极片电子电导的影响,为研发人员确定最佳配方和工艺参数提供强有力的支持。

实验设备与测试方法

1.1实验设备:极片电阻仪,型号BER1300(IEST元能科技),电极直径14mm,可施加压强5~60MPa。设备如图1(a)和1(b)所示。

图1. (a)BER1300外观图;(b)BER1300结构图

1.2测试方法:将待测极片剪切成约5cm×10cm的长方形尺寸,放置于样品台上,在MRMS软件上设置测试压强、保压时间等参数,开始测试,软件自动读取极片厚度、电阻、电阻率、电导率等数据。

数据分析

2.1正极极片中导电碳含量的影响

对于正极极片来说,由于活性材料本身的导电性较差,加入一定比例的导电剂,对提升极片导电性来说无疑是“雪中送炭”。改变三元极片中导电碳的含量分别为1%,3%,5%,7%,其他工艺参数保持不变,采用BER1300测试极片电阻率,测试压强设置为25MPa,保压时间25s,平行样测试5次,结果如图2所示。采用minitab对四组不同导电碳含量的极片电阻率进行方差分析,由检验结果可知P<0.05,说明四组极片的电阻率有显著差异,且由均值的变化规律可知,随着导电碳含量的增加,三元极片的电阻率逐渐减小,当导电碳含量大于5%后,电阻率减小幅度较小,研发人员可结合对电池能量密度的要求来确定最优的导电碳比例。

图2. 四组不同导电碳含量的三元极片电阻率方差分析

2.2负极极片中导电剂含量的影响

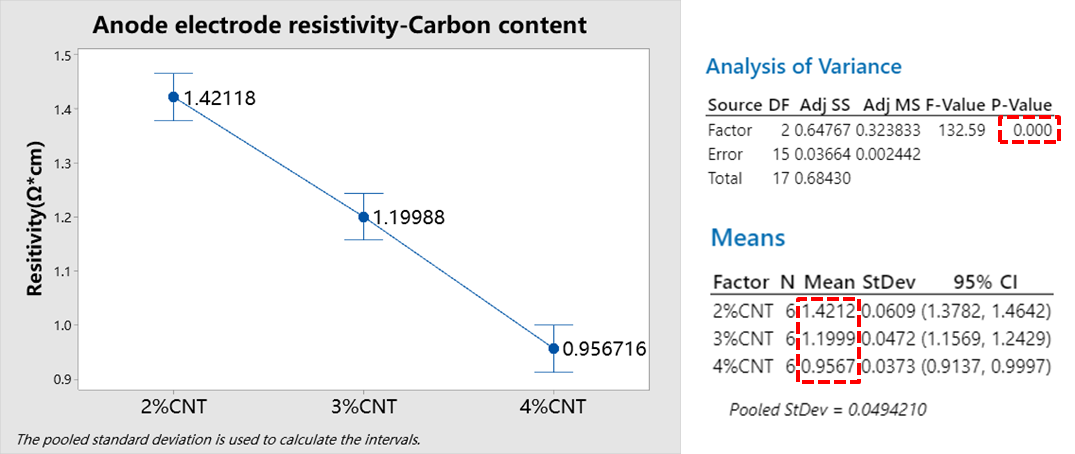

在负极极片中,由于石墨材料本身的导电性较好,再加入导电性更好的导电剂是“锦上添花”。改变石墨极片中碳纳米管的含量分别为2%,3%,4%,其他工艺参数保持不变,采用BER1300测试极片电阻率,测试压强设置为25MPa,保压时间25s,平行样测试5次,结果如图3所示。采用minitab对三组不同碳纳米管含量的极片电阻率进行方差分析,由检验结果可知P<0.05,说明三组极片的电阻率有显著差异,且由均值的变化规律可知,随着导电剂含量的增加,石墨极片的电阻率几乎呈现线性减小,说明碳纳米管的加入可提升极片电子电导性能,研发人员可结合对电池能量密度的要求来确定最优的导电剂比例。

图3. 三组不同导电剂含量的石墨极片电阻率方差分析

2.3极片压实密度的影响

压实密度影响极片孔隙率和迂曲度,进而影响极片电子电导和离子电导。对4种正极极片辊压不同的压力,其他参数相同,可得到不同压实密度的极片,采用BER1300测试极片电阻率,测试压强设置为5MPa,保压时间25s,平行样测试5次,结果如图4所示。从电阻率变化趋势上看,四种极片的电阻率均随着压实密度的增加而降低,但曲线变化斜率各有不同。对钴酸锂(LCO)极片来说,当压实密度达到3.3g/cm3后,电阻率减小已不太显著,磷酸铁锂(LFP)极片的压实密度要达到1.84g/cm3以上,电阻率才逐渐趋于稳定,而对两种不同镍含量的NCM811和NCM622三元极片来说,压实密度达到3.08g/cm3以上时,电阻率减小趋于缓慢,且随着镍含量的增高,极片的电阻率也减小,说明提高镍含量可提升极片的电子导电性。

图4. 四组正极极片不同压实密度条件的极片电阻率方差分析

总结

本文采用极片电阻法来评估锂离子电池极片中导电剂含量以及压实密度对极片电子电导的影响,随着导电剂含量的增加以及压实密度的增加,均能一定程度上提升极片导电性,研发人员可进一步结合对电池能量密度以及离子电导的要求来确定最佳的配方和工艺参数。

参考资料

1.元能科技,《极片稳定性与均匀性监控新方法》

2. 许洁茹,李泓 等,锂电池研究中的电导率测试分析方法[J]. 储能科学与技术,2018,7(5) 926-955.

3. Hiroki Kondo et al. Influence of the ActiveMaterial on the Electronic Conductivity of the Positive Electrode inLithium-Ion Batteries[J]. Journal of the Electrochemical Society, 2019,166 (8) A1285-A1290

4. B.G. Westphal et al. Influence of highintensive dry mixing and calendering on relative electrode resistivitydetermined via an advanced two point approach[J]. Journal of Energy Storage 2017,11, 76–85.

5.Rinaldo Raccichini, AlbertoVarzi, Stefano Passerini and Bruno Scrosati,The role ofgraphene for electrochemical energy storage[J],NatureMaterials, 2015 , 3, 14.

6. 巫湘坤, 詹秋设, 张兰, 张锁江. 锂电池极片微结构优化及可控制备技术进展[J]. 应用化学, 35(9): 1076-1092.

7.Nobuhiro Ogihara,et al.Impedance Spectroscopy Characterizationof Porous Electrodes under Different Electrode Thickness Using a Symmetric Cellfor High Performance Lithium-Ion Batteries[J].TheJournal of Physical Chemical C, 2015, 119(9):4612-4619.