详述高质量负载NCM811设计规则及电极制备工艺要点

【研究背景】

低成本和高性能的锂离子电池(LIB)作为推动科技进步的一项关键技术,已成为人们关注的焦点。层状富镍LiNi0.8Co0.1Mn0.1O2(NCM811)活性材料,由于其高能量密度,高比容量和较低的材料成本,有望成为下一代LIB电池正极材料。但是,较低的热稳定性以及对H2O和CO2较高的敏感性可能导致性能衰减和安全性下降(图 1)。因此,必须进行工艺优化。在过去的几年中,用于高性能LIB的电极生产技术一直在不断优化。尽管存在一些有关提高NCM811稳定性的设计策略,但有关整个正极生产工艺的信息依然匮乏。因此,需要对整个正极生产过程的现状和挑战进行回顾,包括从配方设计到干燥处理。

图 1、具有不同化学计量组成的NCM活性材料特性。

【文章简介】

德国不伦瑞克工业大学电池实验室的Arno Kwade团队以“Review—Knowledge-Based Process Design for High Quality Production of NCM811 Cathodes”为题,在国际知名期刊Journal of The Electrochemical Society上发表综述论文,从质量,成本和环境方面考虑了NCM811作为活性材料的整个正极生产工艺的现状和挑战,并介绍了一些改进建议,以及水基或无溶剂工艺等创新方法。

【内容详情】

1. 富镍NCM811的挑战

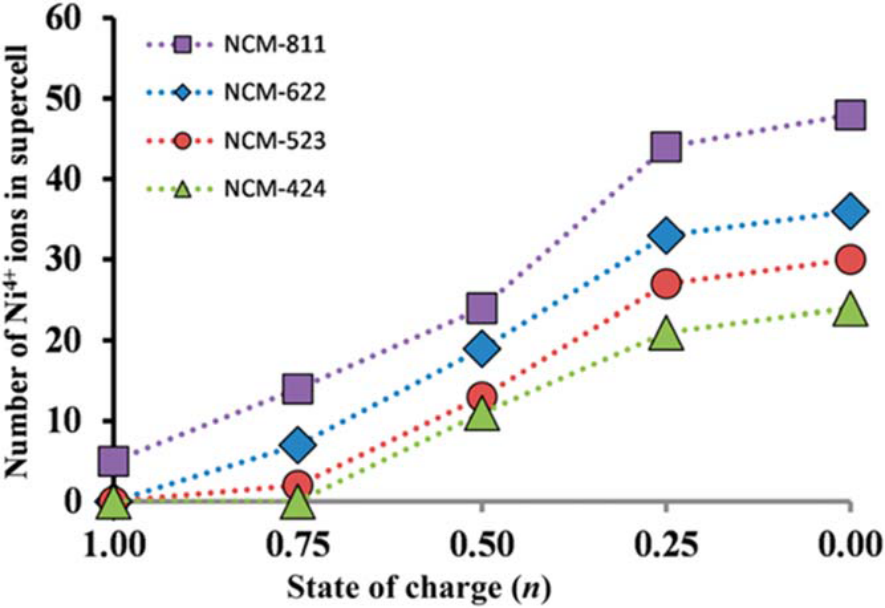

建立有效的正极生产链不可避免地要了解活性材料的特性及其挑战。主要问题之一是在约80%的充电状态和深度脱锂状态下,晶格氧的氧化和单线态氧的释放。此外,由于单线态氧与电解质溶剂之间的反应,CO和CO2的释放与氧的释放相关。氧气的释放也与NCM颗粒表面无序尖晶石和岩盐相的形成密切相关。此外,随着NCM中镍含量的增加和荷电状态的提升,Ni4+离子的数量也会增加,从而导致共价Ni-O键产生和不良的副反应(图2)。

图 2、各种NCM材料中Ni4+离子的量与荷电状态的关系。

NCM材料的另一个常见的问题是阳离子混排,即其他金属离子占据晶格中Li+位置。由于原子半径相似,混排主要发生在Ni2+和Li+离子之间。因此,随着镍含量的增加,阳离子混排问题严重。结果,Li+的扩散路径被阻塞,离子迁移率降低。此外,活性材料内的微裂纹是由于在深度脱锂状态下晶胞体积减少所致(图3a)。晶胞的体积主要受c轴控制,当锂含量≤0.5时,晶格c轴会突然减小(图3b和3c)。层状氧化物的收缩暗示由于晶格氧的氧化形成了共价MO-OM过氧化物键。因此,电解质侵入裂缝中并分解。同样,它会引发过渡金属在活性材料中的溶解。

图 3、(a)不同化学计量组成的NCM活性材料内微裂纹和电解质侵入(b)NCM811的晶体结构。(c)晶格参数a和c以及(d)晶胞体积随Li含量的变化。

2. 空气影响

研究表明,空气中H2O和CO2通过副反应对NCM活性材料产生有害影响。因此,最重要的一种处理方法是空气参数的调节和控制。在空气中存在的一个问题是,材料表面会形成强碱性的含锂化合物(RCL)。研究表明Ni3+还原为Ni2+会导致在NCM颗粒表面形成O2-。据方程式1和2,它可能与大气的H2O、CO2反应,形成RLCs:

RLC的数量随着镍含量和湿度的增加而增加。Li2CO3是造成电池膨胀的原因,尤其是在高温下以充电状态存在时,这会增加着火的风险。LiOH与聚偏二氟乙烯(PVDF)粘结剂的反应可能会导致在涂覆过程中正极浆料发生凝胶化。除此之外,由于材料合成过程中LiOH供给过多,也可能产生RCL,以补偿Li2O的损失。根据公式3和4,在存在H2O和CO2的情况下,原始NCM材料表面形成了过渡金属氢氧化物和碳酸盐:

因此,富镍NCM811表面杂质主要是碳酸镍,这也可能导致产气。此外,电池中残留水分会与LiPF6反应而形成氟化氢(HF):

这会造成电解质盐的损失,导致较高的内阻,电池性能衰减。此外,HF会引起过渡金属的分解。正极侧的水可以分布在整个电池中,从而影响负极,可能有助于在负极上形成SEI。尽管如此,在材料生产,存储和整个NCM811正极加工以及随后的电池组装过程中,应将湿度保持在最低水平。这需要低露点的干燥和惰性气氛。经过特殊设计的干燥室,其气氛经过调整,可以有效处理富镍正极,还可以控制CO2气氛。

3. NCM811颗粒的设计原则

对NCM811颗粒进行一定程度的设计能够增强正极的电化学性能。表面涂层能够有效减少层状氧化物与电解质或大气之间的副反应。例如,NCM811(图4a)表面修饰由Li3PO4和聚吡咯(PPy)组成的双导电层或Li2SiO3涂层。另外,一些涂层可以提供掺杂离子以减少阳离子混排。提供过量的锂源或提高氧分压可以减少RLC。此外,活性材料的梯度纳米结构可以改善正极性能,从核到颗粒表面,镍含量降低。

图 4、设计策略。(a)Li3PO4-PPy双导电涂层NCM811颗粒。(b)NCM颗粒表面的Ni含量降低的梯度结构。

提高NMC811稳定性的另一种策略是使用核-壳结构,带有核壳结构的材料可以一定程度上提高充电截止电压。研究表明丁二酮肟和镍离子发生反应,形成富镍核和富锰壳,其可以保护富镍核免于与大气或电解质发生副反应。另一个核-壳概念是在共沉淀过程中将NCM111包覆在NCM811上,以获得电化学活性表面。原始材料显示出较高的初始容量,但在较高温度下显示出较低的容量。使金属氧化物活性材料钝化可以减少在大气中形成金属碳酸盐。可以通过在Li位或Ni位掺杂其他离子来减少阳离子混合,改善NCM811正极的循环稳定性。建议使用具有电子惰性气体构型的阳离子或具有比正极工作电位更高电位的阳离子。关于微裂纹的预防,镍含量≥0.8的NCM颗粒具有放射状晶体结构,可以减少微裂纹在表面的传播,避免了初级粒子的无规则膨胀和收缩。总而言之,对NCM811颗粒进行表面涂层,掺杂外来离子或构建核-壳/梯度结构,可以提高材料的稳定性,从而改善电池性能。

4. 电极制备

4.1 通用的电极制备链

电极制备技术在过去几年中一直在不断优化。通常,正极生产采用湿法工艺,橄榄石,层状氧化物和尖晶石用作活性材料。在涂覆到铝集流体上之前,将活性材料与导电添加剂和聚合物粘结剂混合。正极大多数情况下采用聚偏二氟乙烯作粘结剂,N-甲基-2-吡咯烷酮作为溶剂。

图 5、通用电极生产链。

首先,对原始NCM材料进行处理,以减少表面污染。通常,在分散之前,将材料干混以进行均质化,有时还会进行第一次炭黑解聚。炭黑的解聚度与混合时间、强度以及选择的炭黑类型有关。对于分散步骤,将活性材料,导电性添加剂和粘结剂在行星球磨机或挤出机中添加进溶剂中。分散后,将悬浮液除气并过滤以得到均匀的悬浮液。之后,将悬浮液连续涂覆到集流体上,然后进行干燥。通过压延可以增加能量密度和导电率以及改善正极的机械性能。为了减少水含量,通常在电池组装之前进行后干燥处理。正极生产最重要的性能是集流体与涂层之间的粘结强度,涂层的稳定性,孔隙率,曲折度和阻抗。

4.2 NCM811颗粒的处理

活性材料的一个重要性能是粒径,以期实现更短的电子和离子传输路径。另外,粒径影响后续工艺步骤的质量。为了减少由H2O和CO2造成的表面污染,可以在制备浆料之前洗涤NCM811颗粒。一种方式是用纯水洗涤。但是,研究表明,水洗后存储在空气中时,会增加对水分和CO2的敏感性,尤其是对于NCM811,应避免使用,并且有可能增加阳离子混合;且水的恶化作用随着洗涤时间而增加。一种替代方法是用质子化聚苯胺(PANI)洗涤,以最大程度地减少表面污染。但是,聚苯胺需要在NMP中分散才能用于NCM洗涤。此外,洗涤后的颗粒还需要在NMP中分散以除去聚苯胺。如果溶液中残留一些聚苯胺,则会在颗粒表面形成涂层(图6)。

图 6、NCM811活性材料的PANI清洗和涂层。

研究还表明,用乙醇洗涤的NCM811颗粒的Li2CO3含量降低,更耐受CO2和H2O,并且阳离子混合降低。不幸的是,由于NCM811的高敏感性,水含量应降至最低,而高纯度乙醇价格昂贵。热处理可以最小化表面污染。但是对于热稳定性较差的NCM811,温度不能太高。在NCM811生产和材料存储期间,最好提供无H2O和无CO2的气氛,在分散和副反应之前不需要额外的洗涤或热处理,从开始就避免了表面杂质的产生。

4.3 配比、混合、分散

活性材料,粘结剂和导电添加剂在溶剂中的混合和分散过程对于NCM811正极的最终质量至关重要。粘结剂的量应保持最小,因为它阻隔电子和离子,并降低能量密度和倍率性能。理想情况下,悬浮液在运输过程中表现出剪切减薄行为,以实现悬浮液在剪切力作用下良好的流动能力,特别是在槽模上,从而忽略死区和分层效应。此外,剪切减薄大的坡度允许精确调整涂层的边缘。然而,高镍NCM811和表面污染影响了正极悬浮液的流变行为。较高的表面污染会导致悬浮液的絮凝或凝胶化。NMP溶剂以及非活性成分应该是无水的。此外,在干混和分散过程中,混合器内应保持无H2O和无CO2的气氛。用水代替NMP作为NCM811悬浮液的溶剂,可以让生产过程更经济、环保、危害更小,但会造成电极材料容量的下降;较强的容量衰减由于锂离子的浸出。

为了提高结合力,可以用气相生长石墨管(VGGTs)代替炭黑。这种方法可以减少正极涂层在干燥过程中二次裂纹的产生。此外,可以添加异丙醇来减少毛细管压力。通过加酸来降低pH值以减少铝箔的腐蚀是另一个需要考虑的问题。此外,还应研究NCM811正极水基浆料的流变性,以及团聚和沉积行为。将干燥的组分加入溶剂后,可以添加少量的LiPF6。酸性LiPF6与RCL反应,生成Li3PO4和LiF,它们是稳定电解质界面的组成部分。在干燥过程中将生成的CO2和氢氟酸(HF)去除。但是,应该注意的是,HF可以溶解活性物质中的过渡金属,并且具有很高的腐蚀性和毒性。总而言之,在使用NMP基悬浮液时,工艺气氛以及原材料均应无水。对于NCM811正极在水系中的处理,必须考虑到环境,健康和经济方面的问题,以及如何克服水的不利影响。

4.4 包覆和干燥过程

一般来说,悬浮液被涂在集流体上,溶剂在一定条件下通过干燥过程被除去。这一过程很大程度上取决于悬浮液的性质和干燥条件。此外,由于粘结剂和炭黑的偏析作用,影响了涂层与集流体之间的粘附强度和正极的导电性。在水系加工过程中,铜箔可防止氢的逸出,从而防止在干燥过程中较厚的NCM811正极内产生裂纹。然而,另一种无溶剂干粉涂料工艺,更省时,环保且危害较小,可确保粘结剂网络的建立。粉末混合物通过静电喷涂或在室温下通过热压、热轧或在对流炉中加热的方式将散料固定到集流体上。这样,可以缩短加工时间,避免暴露于NMP等液体以及回收问题。与活性物质颗粒相比,大粒径的粘结剂不利于干混,导致涂层不稳定。另一项研究显示压延后涂覆在NCM811正极表面上的噻吩引发的人工正极电解质界面(CEI)层可以减少电解质的分解。在此,聚合物的分子量应较低,这是由于其较高的结晶度产生了更好的热稳定性。在这种情况下,聚合物涂层的作用在较高温度下更加明显。

随后的干燥对正极性能也有很大影响。干燥主要用于蒸发溶剂和建立聚合物-颗粒网络以在基材上形成固体涂层。在干涂时,通常也需要热处理以建立粘结剂网络。研究发现,在干燥过程中,溶剂蒸发和颗粒沉降可能会导致分层,并导致粘结剂和炭黑形成浓度梯度,电极表面粘结剂和炭黑浓度增加,如图7所示。分层是一种不利的影响,因为它阻碍了粘结剂-颗粒网络的形成,从而降低了附着力,增加了电极的电阻。

图7、溶剂蒸发和颗粒沉降作为电极干燥过程中分层的主要驱动力的示意图。

如果使用水代替NMP作为溶剂,则可以将电极处理的成本削减一半。NMP的沸点比水高,并且蒸气压非常低,这会导致高能耗。另外,使用水基浆料可以实现更高的固体载量。与PVDF粘结剂相比,水溶性粘结剂成本更低。但是,水基NCM浆料往往在涂布和干燥过程中产生更多缺陷。原因之一是水基NCM浆料pH值较高,这是由Li+/H+阳离子交换以及随后在浆料中形成LiOH引起的。因此,NCM811中较高的pH值可能会加剧铝腐蚀。随着pH值增加,氧化物层溶解使铝暴露于浆料中,导致进一步的腐蚀。铝的腐蚀导致水溶性铝化合物的形成,铝箔的点蚀和氢的释放,这些氢会产生空穴,导致裂纹和缺陷,并导致正极中的活性材料,粘结剂和导电添加剂分层。水基浆料的pH值通常与正极活性材料的容量相关,这增加了腐蚀作用的严重性。

防止这些缺陷的方法之一是向浆料中添加酸以降低其pH值,减少腐蚀。但添加酸可能会对浆料的流变性、电导率和涂层的附着强度产生其他负面影响。对于具有高pH值的浆料,附着力提高有可能是由于铝基底腐蚀导致浆料侵入坑中。防止腐蚀的另一种措施是集流体或活性材料颗粒涂层,但会导致电阻增加。涂覆活性材料颗粒也可以减轻过渡金属溶解。由水基NCM浆料制成的正极存在缺陷的另一个原因是水的高表面张力。当使用气相生长石墨管(VGGT)代替炭黑作为导电添加剂时,正极的裂纹和缺陷减少。可能是由于VGGT改善了粘结剂的分布并增加涂层的内聚力。

图 8、用不同的导电添加剂(a)-(c) VGGT或(d)-(f)炭黑)在铜箔上水处理的NCM811正极涂层的光学显微图。

此外,添加异丙醇(IPA)作为助溶剂可以减少涂层缺陷。IPA降低了表面张力和毛细应力,因此减少了涂层中的空洞。IPA作为助溶剂和VGGT作为导电添加剂都导致涂层裂纹的明显减少。

图 9、以VGGT为导电添加剂,在不同的刀片间隙和不同溶剂下,在铜箔上水处理的NCM811正极涂层的光学显微图。

4.5 压延

压延由于其对孔隙率和密度的影响而对电极性能具有显着影响。虽然需要多孔电极以确保锂离子在活性物质颗粒的传输,但较致密的电极能够改善电子传导。特别是对于导电剂浓度低的电极而言,致密的电子导电网络对LIB的电化学性能有利。NCM正极的压延可以提高涂层在集流体上的附着强度。但是,当压延至中等孔隙率时,粘合强度会明显下降。由于压延时PVDF粘结剂和铝基材的弹性模量不同,涂层的横向拉伸较高。这导致粘结剂和基底脱粘,降低了粘结强度。由于基底与涂层颗粒之间的机械互锁,压延至孔隙率低于30%可提高粘合强度。一种提高粘结强度的方法是提高压延辊的温度。升高的温度使铝基底软化并改善了基底与涂层颗粒的机械互锁。另外,较高的粘结剂含量可以缓解中等孔隙率下的低粘结强度。而且,随着粘合剂和导电添加剂的含量增加,初始电极孔隙率以及压延后的最小孔隙率降低。

图 10、在压延的影响下,在恒载量MC和恒辊温TR下,不同组成的NCM111正极的粘结强度σZ。

需要考虑的另一个因素是压延期间的高机械应力的影响。强烈的压延会引起正极活性物质颗粒的破裂。NCM活性材料颗粒的堆积密度是该作用的限制因素。活性材料颗粒吸收压缩能量并在压缩下无法进一步重新定位时便会破裂。同样,强烈的压延会导致电极涂层破裂,从而破坏导电路径而降低电子导电性。活性材料的粒径及其分布主要影响耐压实性,这是由于压缩时颗粒重排过程中的摩擦力差异引起的。较低的断裂强度可能会导致压延过程中的颗粒破裂增加。取决于所施加的压力,由于拉伸的差异,在未涂覆和涂覆的铝箔的相交处会出现褶皱。此外,最佳压缩量取决于前处理步骤。正极浆料的混合和导电添加剂的团聚状态会影响压缩效果。

4.6 后干燥

为了避免材料降解和对电池单体性能的不利影响,需要在组装之前减少电池单体中的残留水分。通常在压延之前或之后进行后干燥过程,以确保电池组装过程中,电极中的残留水分足够低。另一种方法是从混合过程开始,在干燥室内实现整个NCM811电极生产链。残留的水分会使导电盐LiPF6水解,形成HF。由于体积膨胀,HF会导致结构破坏,造成电池中的进一步降解反应。随着NCM材料中镍含量的增加,对水分的敏感性也会增加。因此,在富镍正极活性材料中,充分的后干燥或完整的干燥室处理更为重要。然而,使用NCM622正极时,由于粘结剂基体中由热引起的扩散蠕变和进一步的降解过程,强烈的后干燥过程可能会恶化电池性能。此外,少量残留水在循环期间有利于SEI的形成,增加了循环寿命。使用强度较低的后干燥方法,对于NCM622正极的性能会有益。这说明找到合适的参数作为微结构变化与残留水分之间的权衡是非常重要的。

图 11、NCM622石墨单层软包电池的放电比容量

【文章总结】

使用NCM811作为活性材料建立有效的正极制备链的主要挑战是克服由于表面污染,晶格氧的损失和阳离子混合而导致的性能下降和安全问题。溶剂和材料表面应不含水和CO2,以避免副反应。除此之外,稳定材料手段还包括表面涂层,掺杂外来离子,梯度或核-壳结构,或进行清洗、热处理以减少表面污染。干法涂覆工艺在生产NCM811正极中具有独特优势。水处理需要调整工艺来避免集流体腐蚀,NCM811正极内裂纹的产生以及水接触的不利影响。干燥温度过高时会导致涂层中的颗粒分层,因此需要使用合适的温度。压延研究表明,要确保电导率,孔隙率不能超过36%。目前对NCM811正极的工艺参数研究还非常有限,因此需要进一步验证最佳工艺参数。图12概述了本综述中讨论的可能性和处理方法。

图12、使用富镍NCM作为活性材料改善正极生产链的可能性。

Carina Amata Heck, Max-Wolfram von Horstig, Fabienne Huttner, Julian Kristoffer Mayer, Wolfgang Haselrieder, and Arno Kwade. Review—Knowledge-Based Process Design for High Quality Production of NCM811 Cathodes. Journal of The Electrochemical Society. 2020, DOI:10.1149/1945-7111/abcd11