烘极片,原来这么讲究!

锂-离子电池(LIB)正被公认为我们这个时代的关键技术之一。锂离子电池有可能开启电动汽车的商业成功,并带来更灵活的电网。然而,高电化学性能和循环寿命、低成本以及稳定的原材料供应链是实现可持续锂电池生产高端化的必要前提。在此背景下,可持续锂电池的生产十分重要。采用新型材料是提高锂离子电池性能和降低成本的途径之一。然而,经过三十年的商业成功,锂离子电池的阴极和阳极仍然是类似于1991年索尼公司商业化的LiCoO2 |石墨的材料,即层状过渡金属氧化物(如LiNixMnyCozO2)阴极和碳基阳极。 提高锂电池性能、降低成本的另一种途径是优化电极、电池和电池组的制造工艺。在电池制造过程中仅电极生产就占总生产成本的40%,在不同的生产过程中,有50%来自浆液涂布和溶剂蒸发。尽管涂布和干燥对锂电池成本的确切影响因工业设施、制造工艺和使用的材料而不同,但是这些步骤在电极制造方面是最昂贵的。 实验研究高固含量(SC)分散物(如LIB浆料)的干燥过程需要特定的设备和复杂的策略。一方面,粘结剂的迁移在电池制造中广泛存在,通过能量色散x射线、拉曼光谱以及实时荧光光谱等手段可以观察到这一现象。另一方面,粘结剂和导电碳的存在阻碍了观察添加剂迁移过程。迁移的主要原因似乎是在干燥过程中形成的对流和毛细管力,而扩散倾向于重新均匀化系统。快速干燥和添加剂迁移通常对电化学性能和循环寿命有害,会促进电极开裂(特别是厚电极和水系电极的情况下严重),导致电极之间互连差以及异质电极结构和电极与集流体之间差的粘结性。 从计算的角度来看,溶剂蒸发在高SC悬浮液中的物理复杂性使基于物理的模型发展带来了挑战。如今使用的大多数方法依赖于一维(1D)连续模型或二维(2D)离散模型。然而,当考虑碳胶相结构域(CBD)和活性物质结构域(AM)时,研究表明使用三维(3D)模型更具优势。 到目前为止,只有三种建模方法考虑到了AM和CBD颗粒,建立了三维LIB浆干燥模型。所有这些方法都是通过开源分子动力学软件LAMMPS开发的。然而,以上讨论的方法都不能输出非均匀电极介观结构,而只能通过快速干燥的实验获得,这是本文提出的模型的主要原因。 这项工作中作者的目标是提出一个基于物理的三维模拟工作流程,能够模拟干燥过程中的CBD迁移。首先,作者对模型进行了详细的介绍和讨论。然后,作者从结构特征上讨论了蒸发速率对模拟电极介观结构的影响,重点讨论了沿电极厚度方向的相(AM、CBD、孔隙)分布。随后,作者分析了压延如何影响干燥过程中产生的不均匀性,并评估了模型模拟复杂干燥工艺(三级干燥)的能力。最后,作者概述了所获得的结果和模型的准确性。 如图1所示,是本工作中作者建立的三维干燥模型的示意图。作者的建模方法主要有三个关键方面:(i)形成浆料;(ii)用于模拟溶剂去除和CBD迁移的策略;(iii)颗粒沉降。作者通过对比实验和模拟浆料的剪切黏度曲线,验证了浆料构建的正确性;作者提出了将溶剂去除速度作为CBD粒子位置的函数的模块方法,用以模拟溶剂去除和CBD迁移的策略;另一个需要考虑的重要方面是由重力和大气压力引起的颗粒沉降。重力是通过考虑每个粒子上额外的加速度项(等于重力加速度)来计算的。关于大气压,LAMMPS只允许在所有边界条件被认为是周期性的情况下应用气压计。在这项工作中,作者认为x和y边界条件是周期性的,而z是不周期性的,以一致地模拟干燥和相关的添加剂迁移。因此,作者采用以下计算策略来计算大气压:(1)由浆料表面计算出大气压力作用于整个浆料的力;(2)大气压力的一部分被添加到每个颗粒上,作为其表面积的函数,归一到系统中所有颗粒的表面积之和。一部分大气压力作为其表面积的函数添加到每个粒子,归一化为系统中所有粒子的表面积之和。 图2、A)改变干燥条件,从相同的浆料中获得的4个电极介观结构的三维结构。B)干燥过程中CBD1(线)、CBD2(虚线)和CBD3(全线)组分的演化。

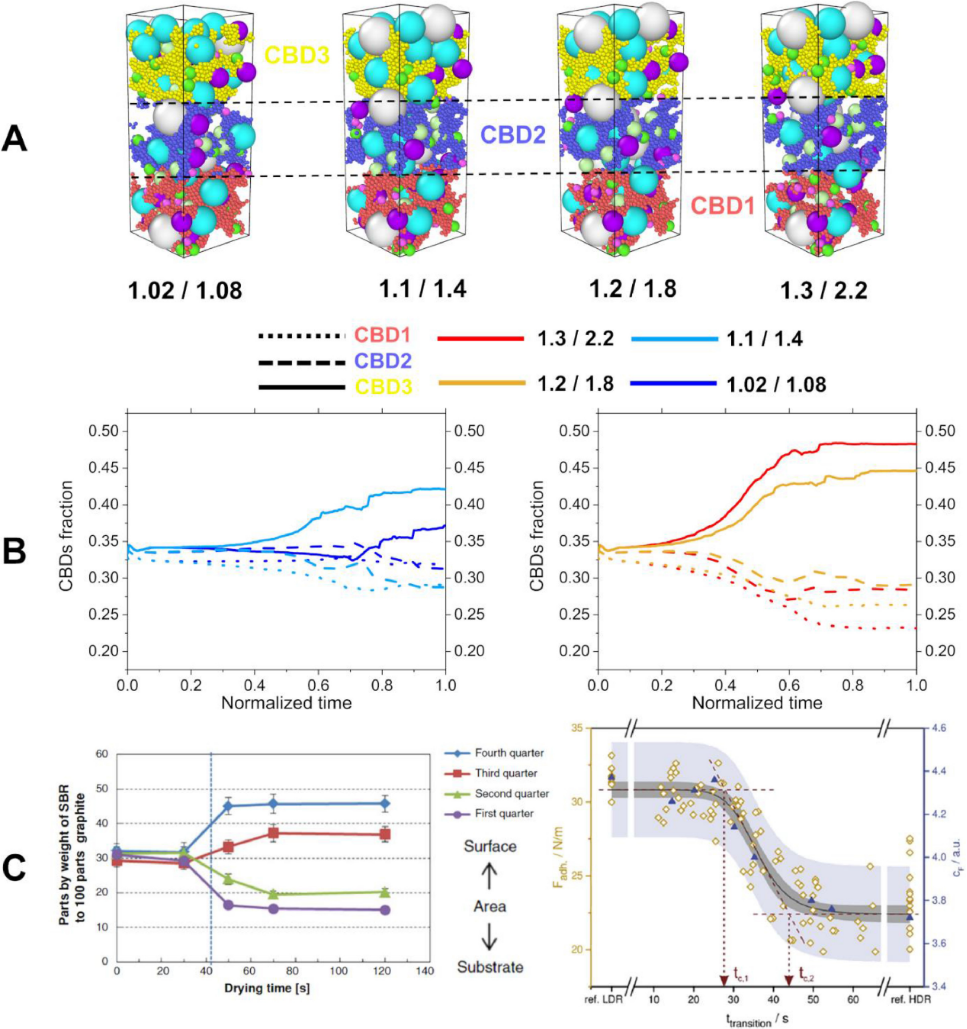

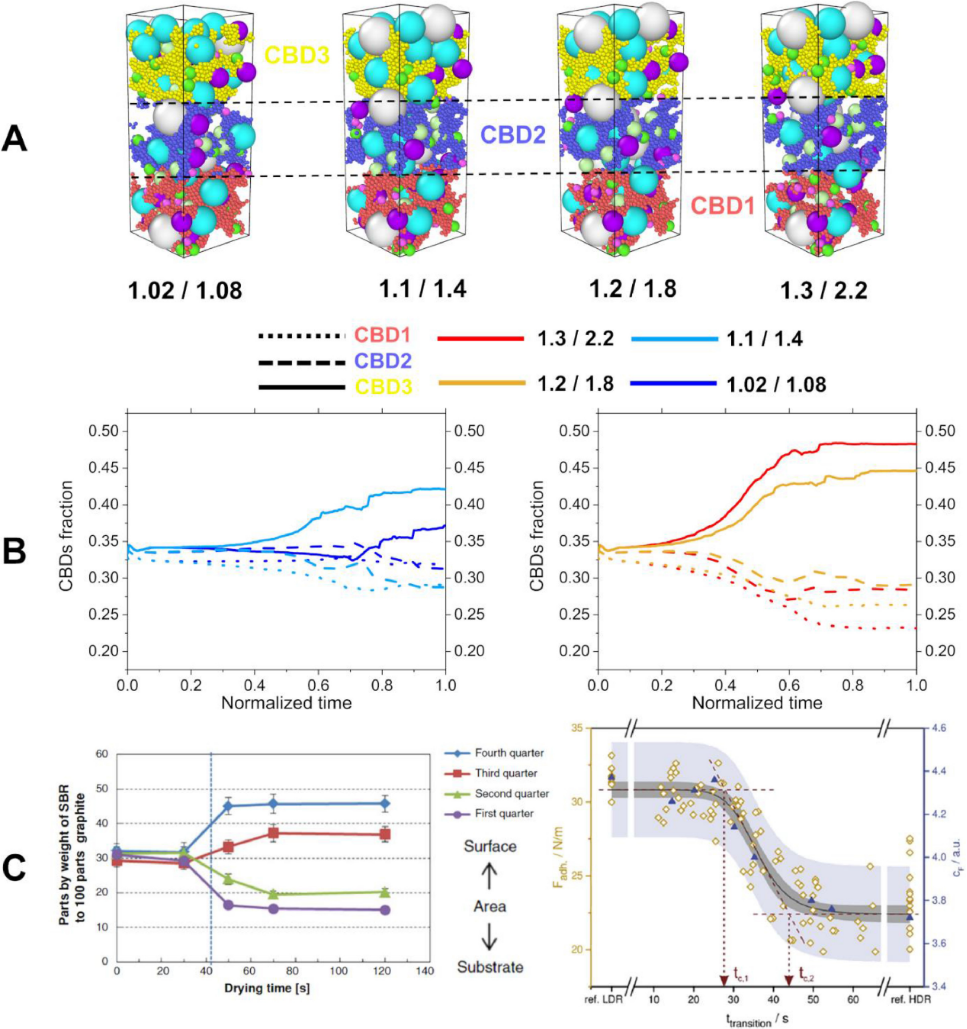

作者所开发的干燥模型的特征是它能够模拟添加剂(这里是CBD)作为使用的DR函数的迁移。DR通过应用于CBD2 (central region)和CBD3 (top region)的RSF来定义,即这些值越高,DR越高。图2A展示了在不同DR下获得的三维电极介观结构,中心(RSF2)和顶部(RSF3) CBD粒子的RSF在其底部,报告为RSF2 / RSF3。下面CBD 的RSF (CBD1)的定义保持为1。从这些3D渲染可以看出,DR越高,异质性程度就越高,即电极的顶部区域相对于底部有更多的CBD颗粒。为了量化它,图2B中报道了四个DR在干燥过程中每个区域(CBD1、CBD2和CBD3) CBD馏分的演变。这些结果可以总结为:(1)DR越高,以CBD2和CBD1为代价的CBD3的比例越高;(2)CBD迁移并非发生在整个干燥过程中,而是发生在一个特定的时间范围内;(3)CBD迁移开始和结束的时间取决于DR,特别是高DR比低DR更早开始和结束。(1)和(2)都是通过实验发现的,如引言和图2C所示,表明该模型能够重现这些趋势。(3)之前没有报道过,因此这需要进一步的实验研究,旨在验证并最终量化这一现象。 图3、A) AM、CBD的演变;B)不同干燥速率下电极的体积孔隙体积分数与电极厚度的关系(左上方图例)。

为了进一步表征电极的介观结构,图3中报道了体积分数(AM、CBD和宏观孔隙)随电极厚度的变化。在固相方面(图3A),可以注意到,与在较高DRs下干燥的电极相比,在较低的DRs下干燥的电极在前半部分含有更多的AM和CBD,而后半部分则较少。关于CBD阶段,电极的中心区域没有明显的差异。如果这种趋势是预期的,并且已经在CBD阶段进行了讨论(图2B),那么AM分布与颗粒沉降有关,特别是与快速干燥过程中可用于沉降的较少时间有关。在作者的模型中发现,最低和最高DRs的归一化时间分别达到~0.79和~0.62,孔隙度定义为从第一阶段到第二阶段转换的设定点,最终形成AM主链。中间DR(1.1 / 1.4和1.2 / 1.8)显示两者之间的过渡时间。这意味着在最低DR干燥时AM颗粒的沉淀时间比最高DR干燥时多出约27%,导致电极底部该相的浓度较高。孔隙相(图3B)与AM体积分数大致相反,说明电极体孔隙率主要受最大颗粒位置控制。 除了AM、CBD和孔隙体积分数的分布外,不同相之间的界面也是一个关键特征。从图3C可以看出,本研究采用的方法能够基本保持AM表面与CBD和孔隙接触的百分比以及CBD表面与孔隙相接触的百分比。这表明,通过本文提出的计算工作流,不同DRs的应用,具体影响了相位分布(图2和3A和B),而接口更多地是由所使用的FF参数值控制的,这里保持恒定。 图4、A) 1.3 / 2.2电极压延过程中电极介观结构的演变;B) AM和CBD(左)和体积孔隙(右)体积分数随电极厚度的变化。

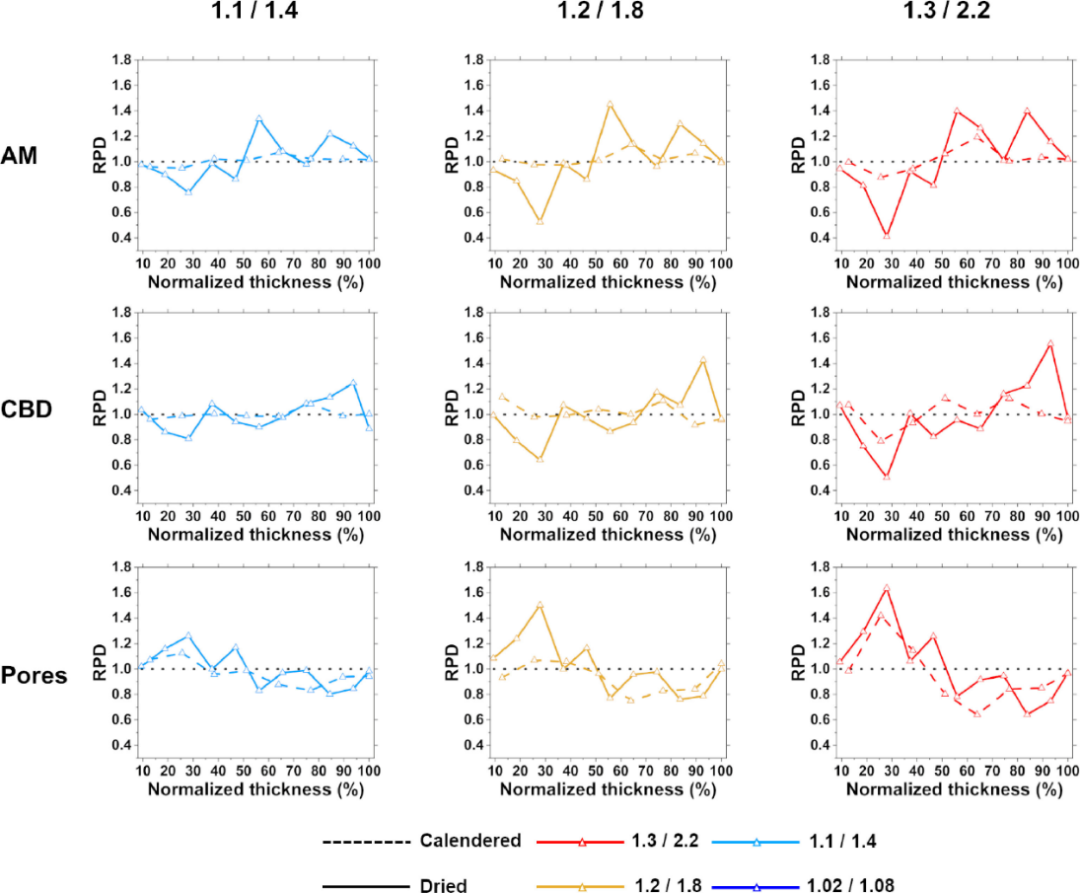

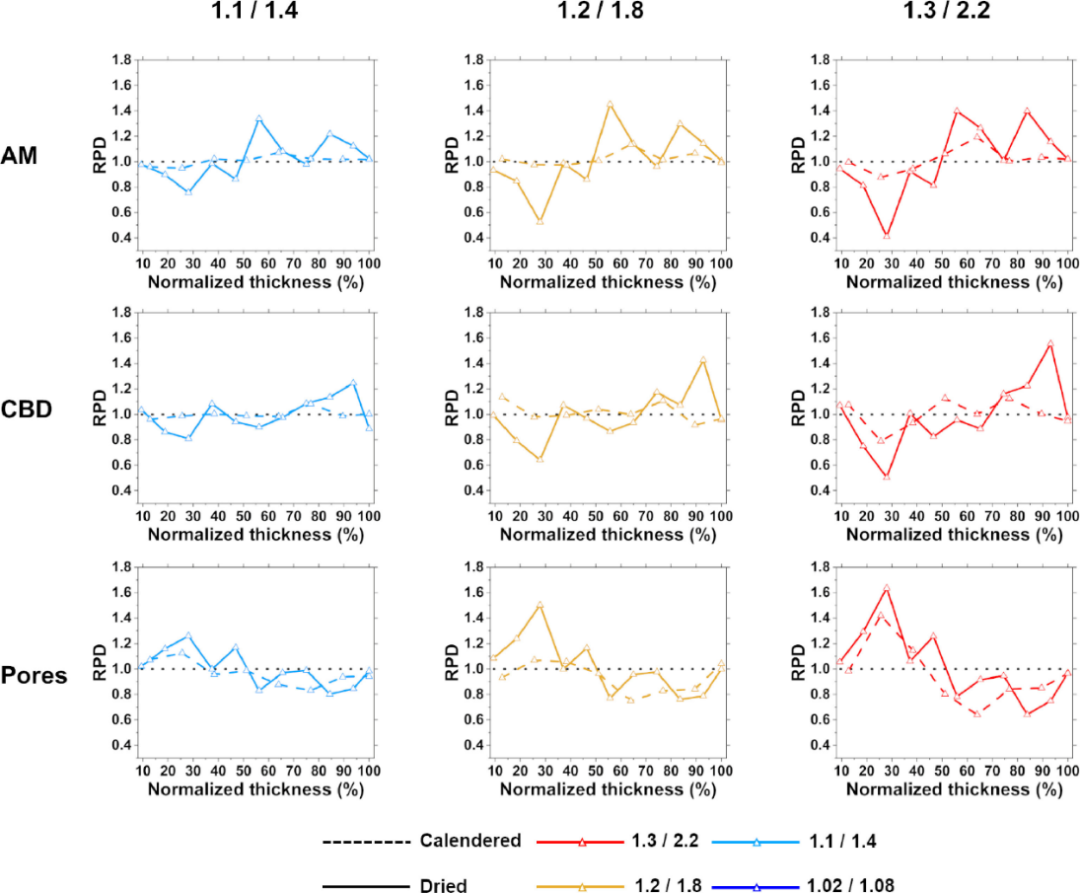

在干燥过程中产生的异质性是否会在接下来的生产步骤中保持,以及在第一个情况下保持到何种程度。为了研究这一问题,模拟压延步骤对上述四种电极介孔结构进行压缩,将其厚度降低25%,体积和总体孔隙率分别为0.243±0.006和0.324±0.005。图4显示了压缩过程中电极介观结构的演化示意图(a)以及压延电极沿其厚度(B)的体积分数。图4B强调了两个主要方面:(1) 相对于电极的底部,电极顶部压缩不对称地降低了孔隙相的体积分数,即颗粒压实度越高,孔隙度越低;(2)压缩后后电极间介观结构的差异相对于刚刚干燥的电极而言不太明显(图3),但仍可观察到一些差异。作者认为点(1)的现象是可以理解的。考虑到压缩是通过在电极顶部施加一个平面来实现的,该平面向下移动以模拟压延辊;那么,第一个被压实的颗粒是电极顶部的颗粒。然而,需要指出的是,在这里所使用的计算工作流中缺少的一个方面是轧辊温度的作用,众所周知,它会导致粘结相的更高变形能力,并可能在压延过程中对其重组起作用。关于点(2),为了更好地评估压缩在调平中的作用,但不完全去除干燥电极的异质性,干燥电极和压延电极之间的直接比较如图5所示。特别地,图5报告了压缩电极和刚刚干燥电极沿其厚度的相对相位差(RPD)。RPD的定义是一个(未)压缩电极的体积分数与在测试的最低DR(1.02 / 1.08)处初始干燥的(未)压缩电极的体积分数之间的比率。因此,RPD可以量化分析的电极介观结构与非均匀的电极介观结构的差异,特别是RPD越接近1,差异越小。此外,为了便于比较压缩电极和刚刚干燥的电极,它们的相关RPD被报告为其归一化厚度的函数(0%表示集电极侧, 100%表示分离电极侧)。从这一分析中,可以注意到压延电极(虚线)的RPD比非压延电极(全线)系统地低,这意味着压缩有助于平衡因快速干燥而产生的异质性。最后,比较AM、CBD和孔相在不同电极上的RPD(图5中从左到右),强调电极介观结构具有存储器,这意味着一个制造步骤产生的结构会影响下一个步骤。在这里报道的案例研究中,当应用相同的压延方案时,这意味着不同的压延电极介结构,但适用于不同干燥的电极。 图5、对于压缩(压光)或未压缩(干燥)的电极,在不同的干燥速率下,AM、CBD和(体积)孔相的相对相位差(RPD)沿其归一化厚度(0%表示集电极侧,100%表示隔板侧)的演化。

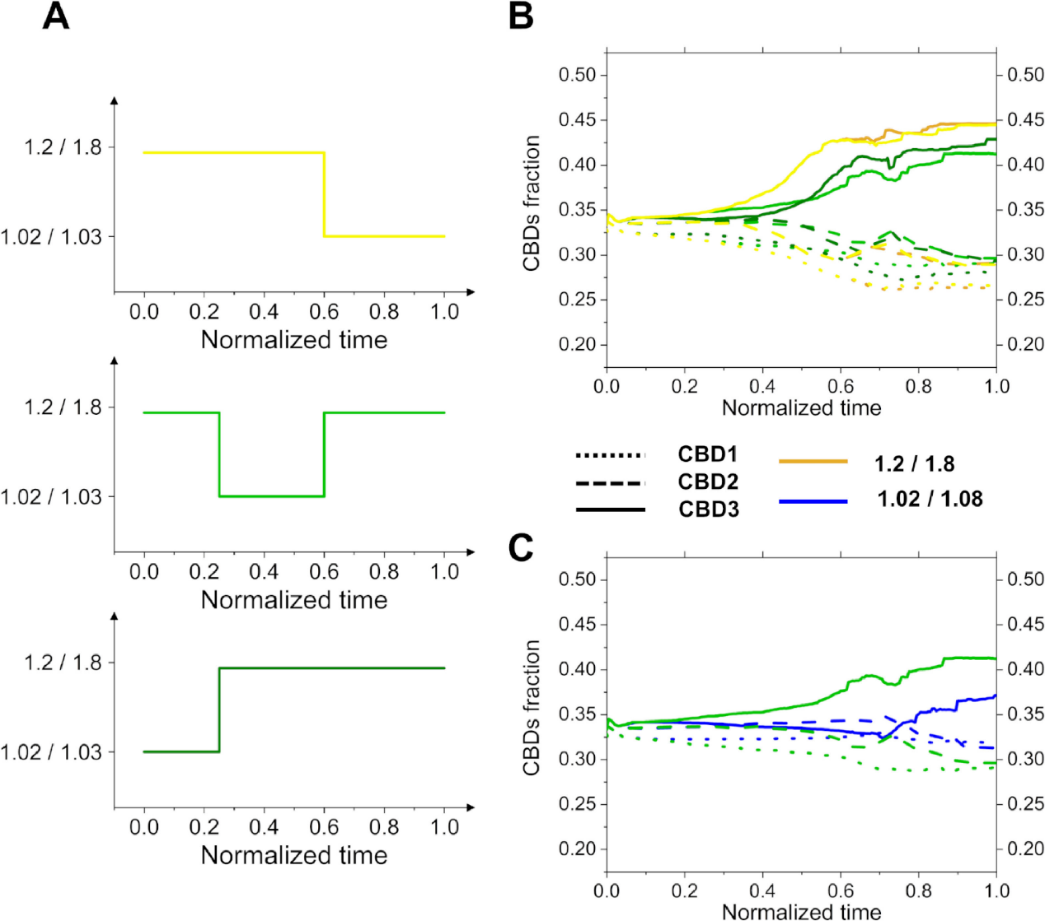

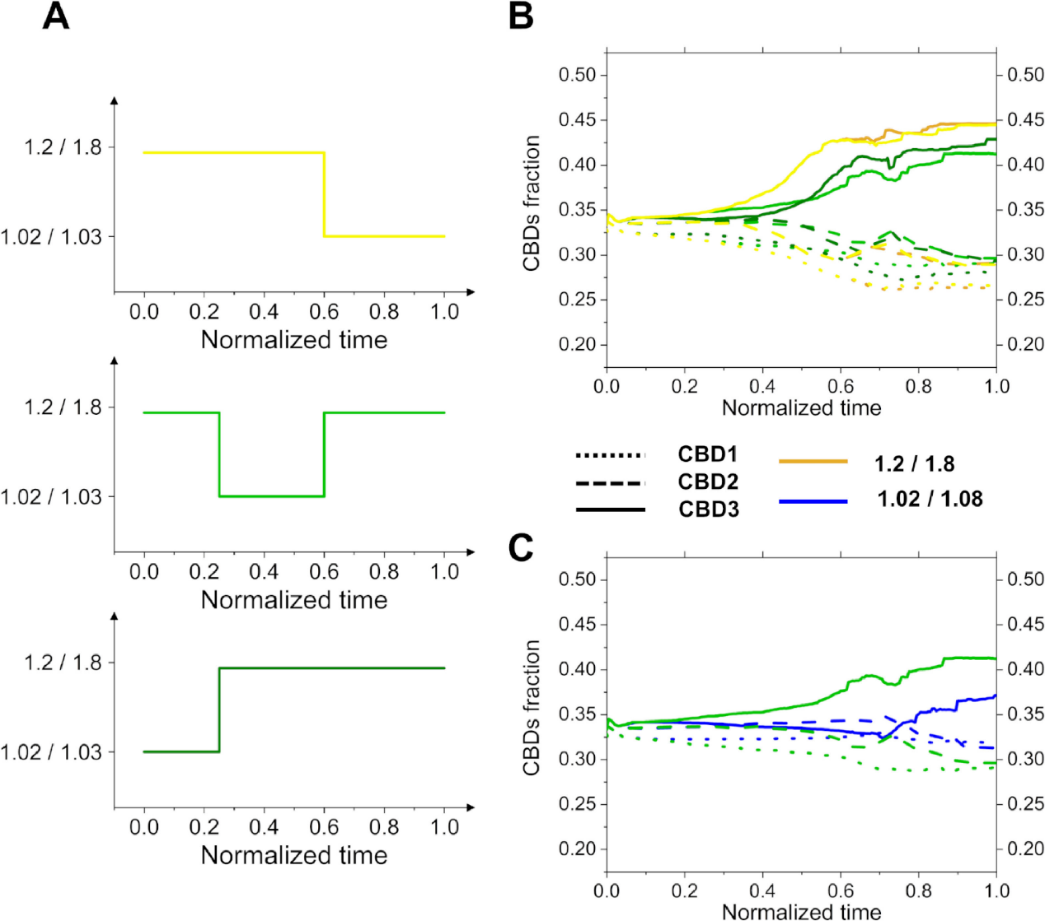

图6、A)本工作中实施的三级干燥方案示意图,在干燥方案的末尾(黄色)、中间(浅绿色)和开始(深绿色)采用低DR速率步骤。B)在1.2 / 1.8下完全干燥的电极与在a中定义的三级干燥协议下干燥的电极的比较。C)在1.02 / 1.08下完全干燥的电极与非均匀的三级干燥协议下干燥的电极的比较。

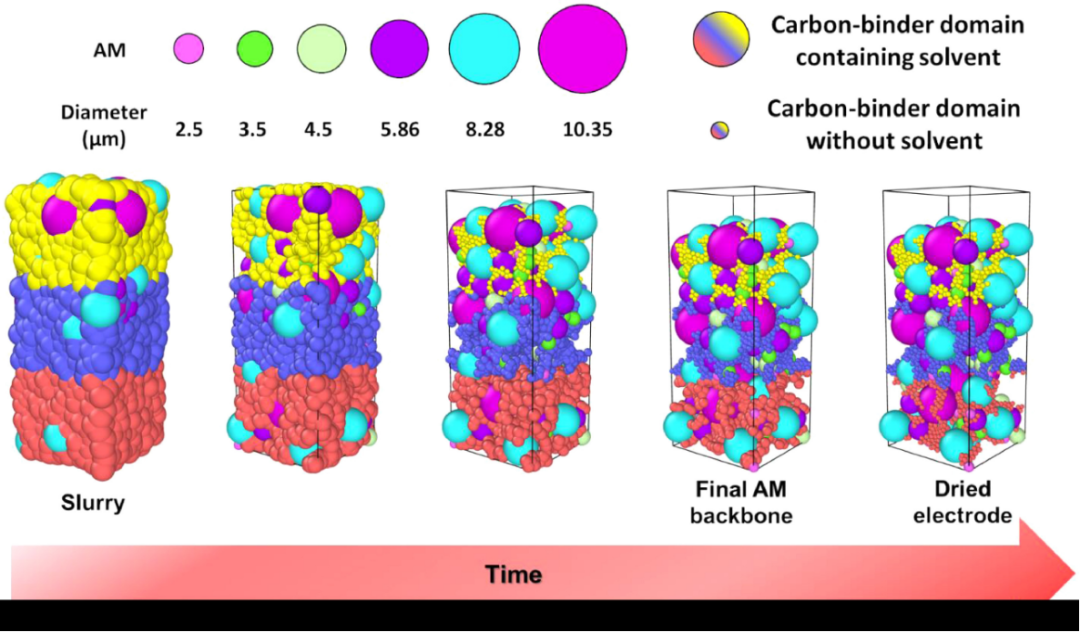

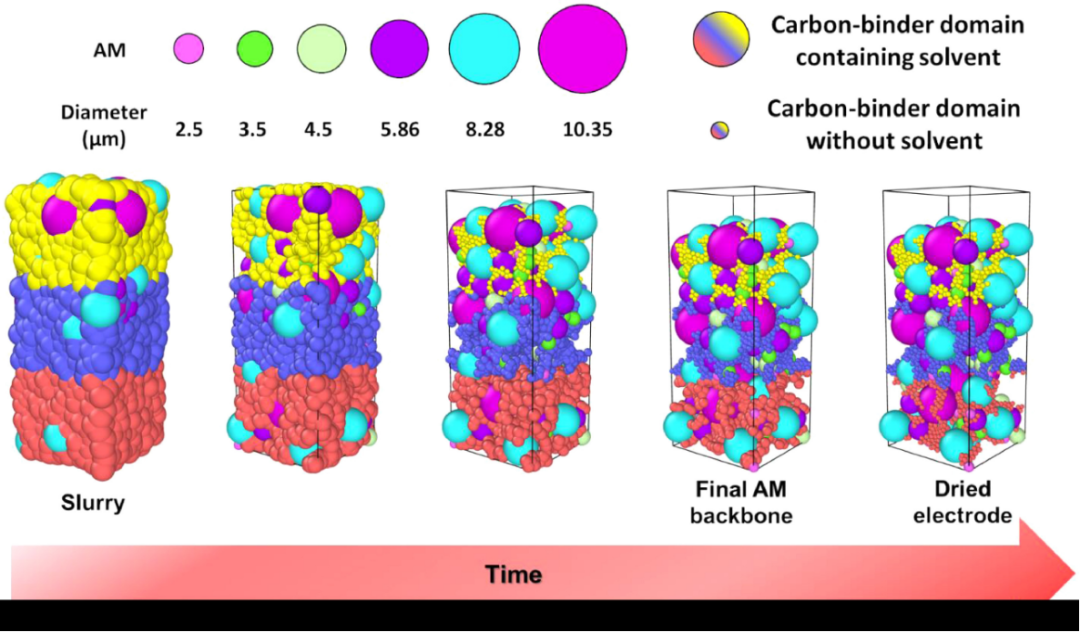

该模型的另一个方面是其复 制复杂干燥协议的能力。在这里,作者特别关注由Jaiser等人提出和发展的三阶段干燥协议。他们在干燥的开始和结束时使用高DR,而在中间使用低DR。利用在低容差期间发生的添加剂迁移,该策略允许获得与在低容差完全干燥的电极相同的特性,并减少了总的干燥时间。如图6 A所示,作者将相同的逻辑应用于三种不同的场景,即在干燥方案的开始、中间或结束时设置非常低的干燥率(1.02 / 1.03),而在其余场景设置较高的DR(1.2 / 1.8)。图6B显示,在干燥的开始和中间都应用低DR有利于减少CBD迁移,这是第二种情况下的最佳条件,类似于Jaiser等人测试的情景。相反,在干燥结束时应用低DR并不能有效减少CBD迁移,这是可以理解的,因为在该场景中应用LD速率的那个阶段,大多数迁移已经发生了(图2)。这表明,该模型可以定性地捕捉Jaiser等人讨论的趋势,但定量结果不同。事实上,一方面,他们发现,在干燥过程中应用低DR率,可以使电极在低DR率下完全干燥,使用与集电极的粘附作为指标,达到相同的结构特性。另一方面,在作者的案例中这三阶段干电极更异构对一个干1.02/1.08(图6 C),尽管使用特别低DR(1.02/1.03)在三级的场景中,表明模型仍存在改进的余地。 在这项工作中,作者提出了第一个基于物理的三维模型,能够模拟添加剂在干燥过程中的迁移,解锁三维异质电极介观结构的生成。作者分析了干燥速率对最终电极介结构的影响,添加剂迁移的动力学,以及发展的非均匀性对接下来的制造步骤,即压延的影响。该结果与之前的实验结果一致,并表明了以前没有披露的趋势。最后,对复合干燥协议(三级干燥)的实施进行了测试,并与实验结果进行了比较。 Teo Lombardo, Alain C. Ngandjong, Amal Belhcen, Alejandro A. Franco, Carbon-Binder Migration: A Three-Dimensional Evaporation Model for Lithium Ion Batteries, Energy Storage Mater., 2021, https://doi.org/10.1016/j.ensm.2021.09.015 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-09-20

最近编辑:1年前