动力电池针刺安全测试

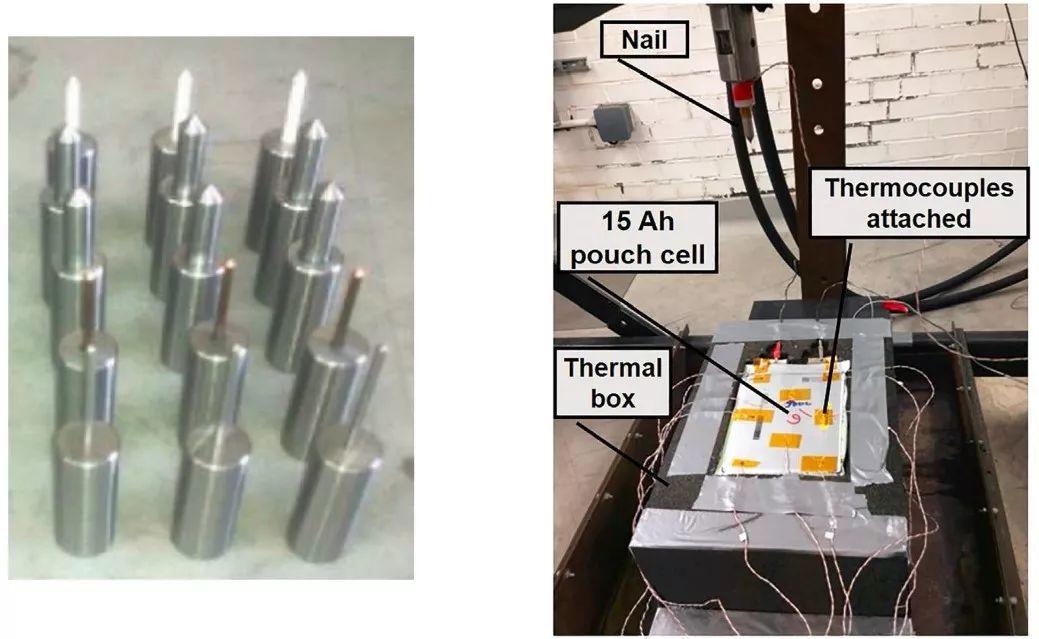

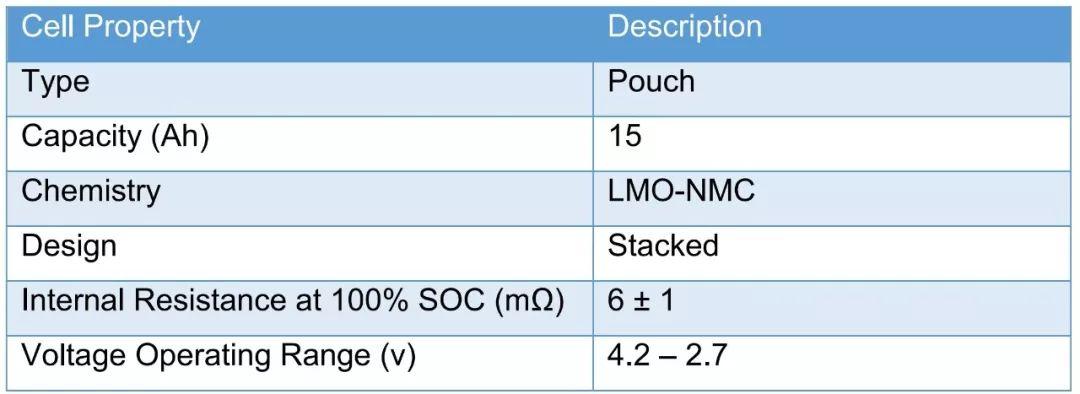

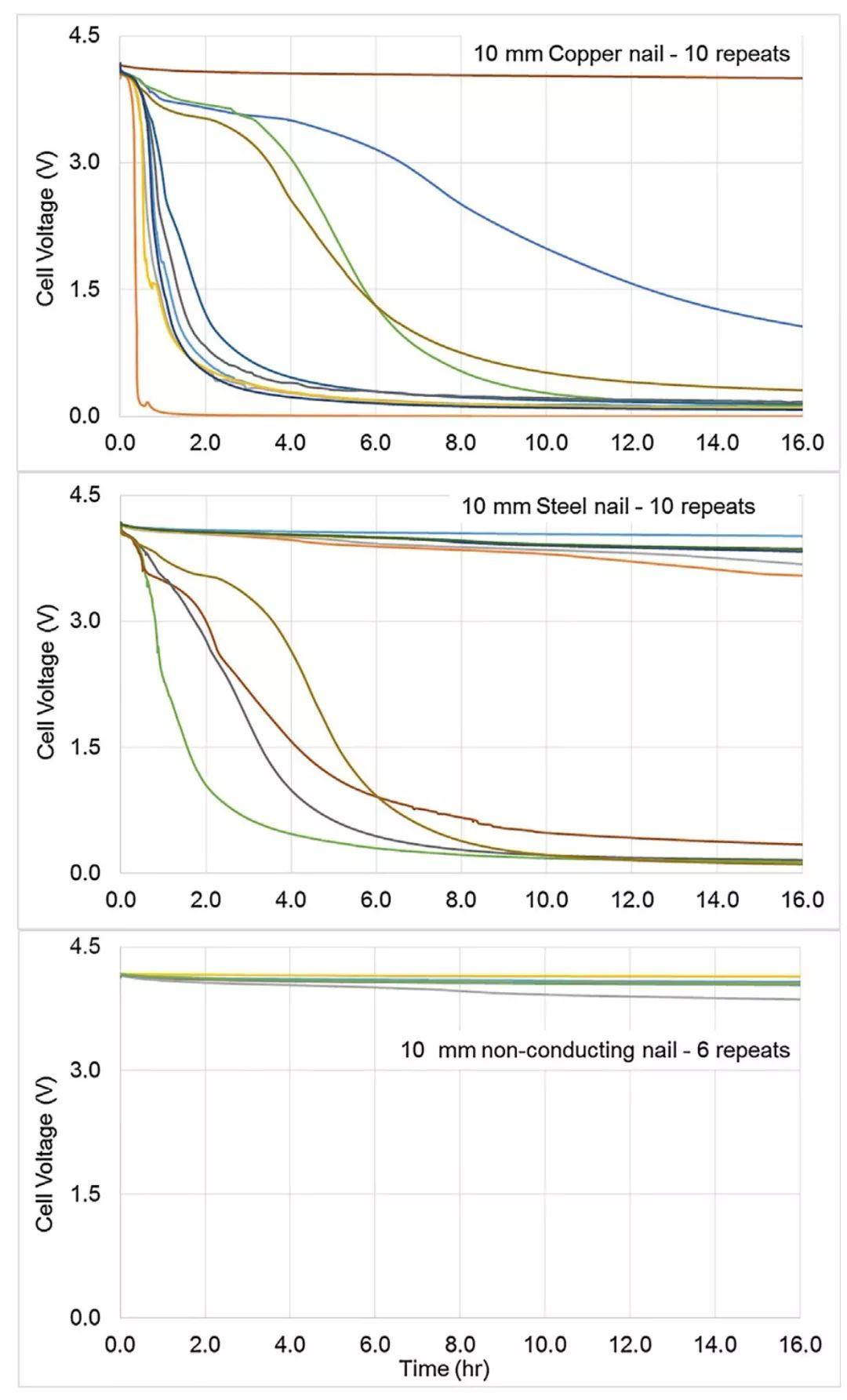

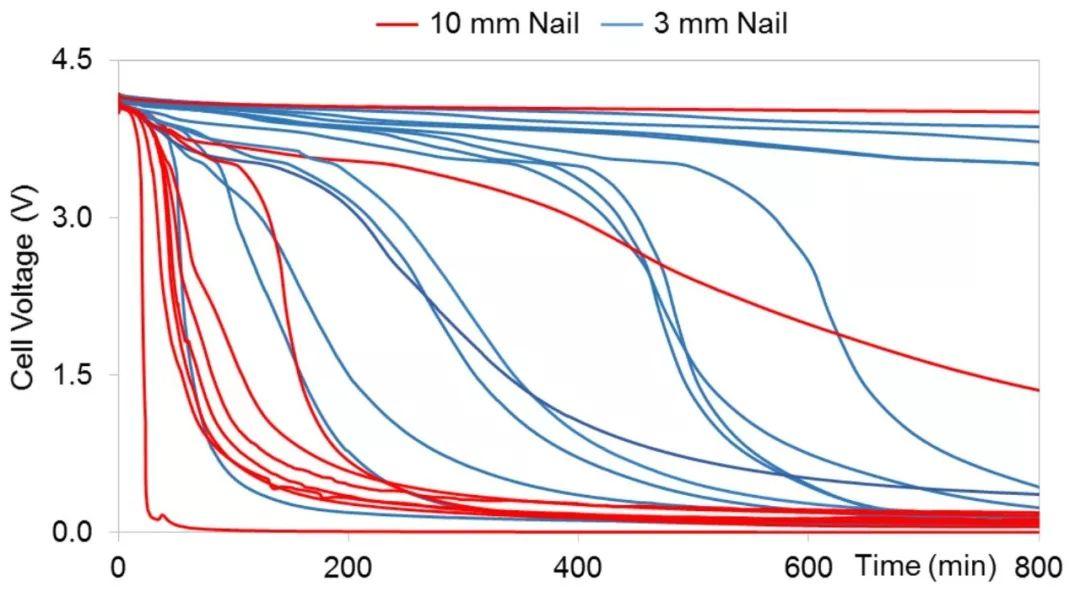

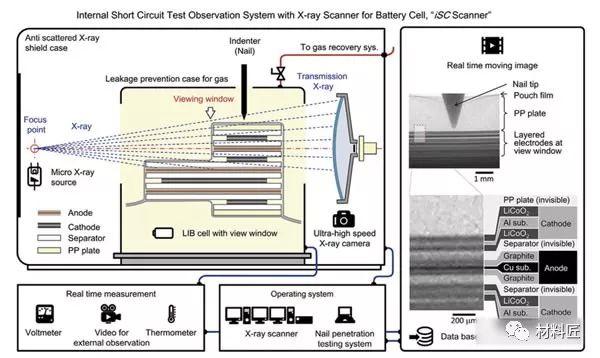

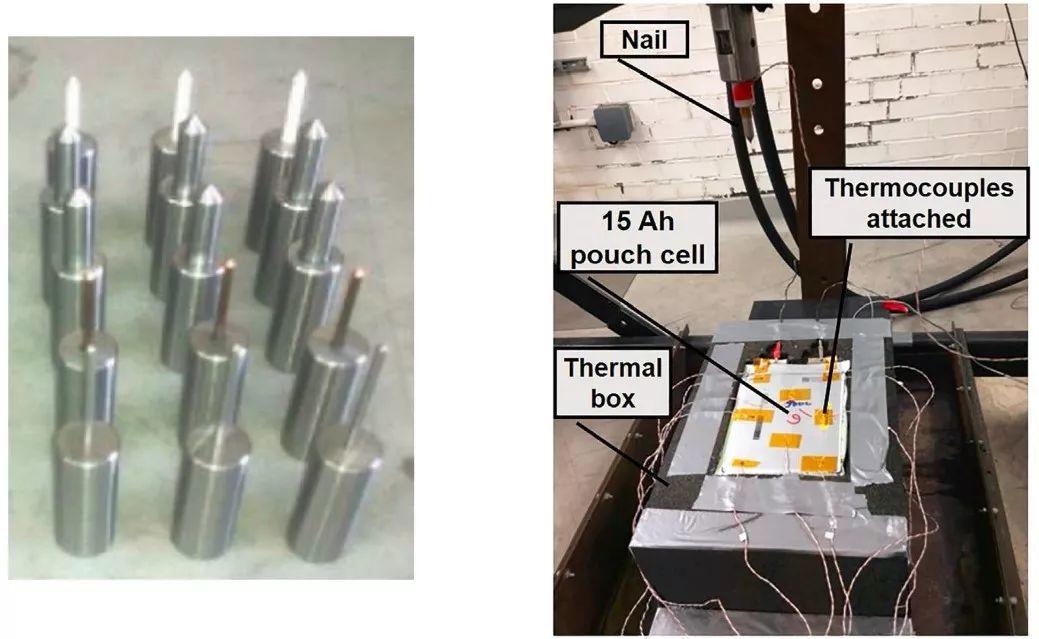

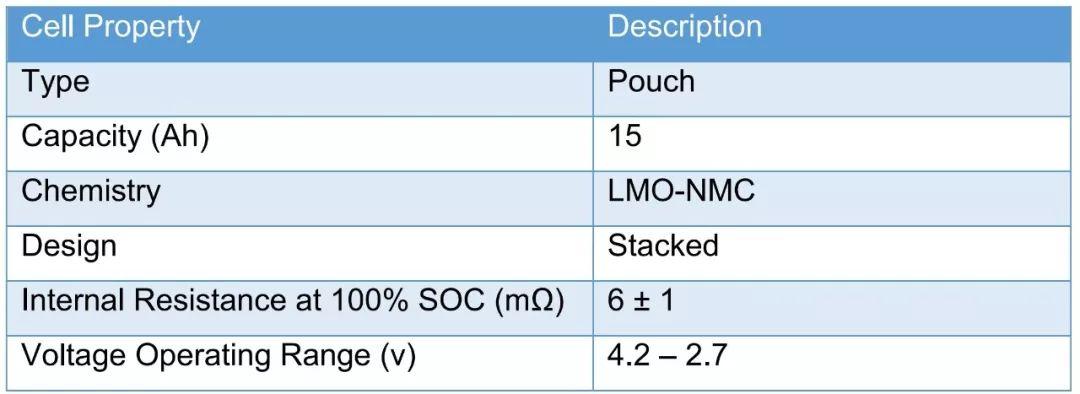

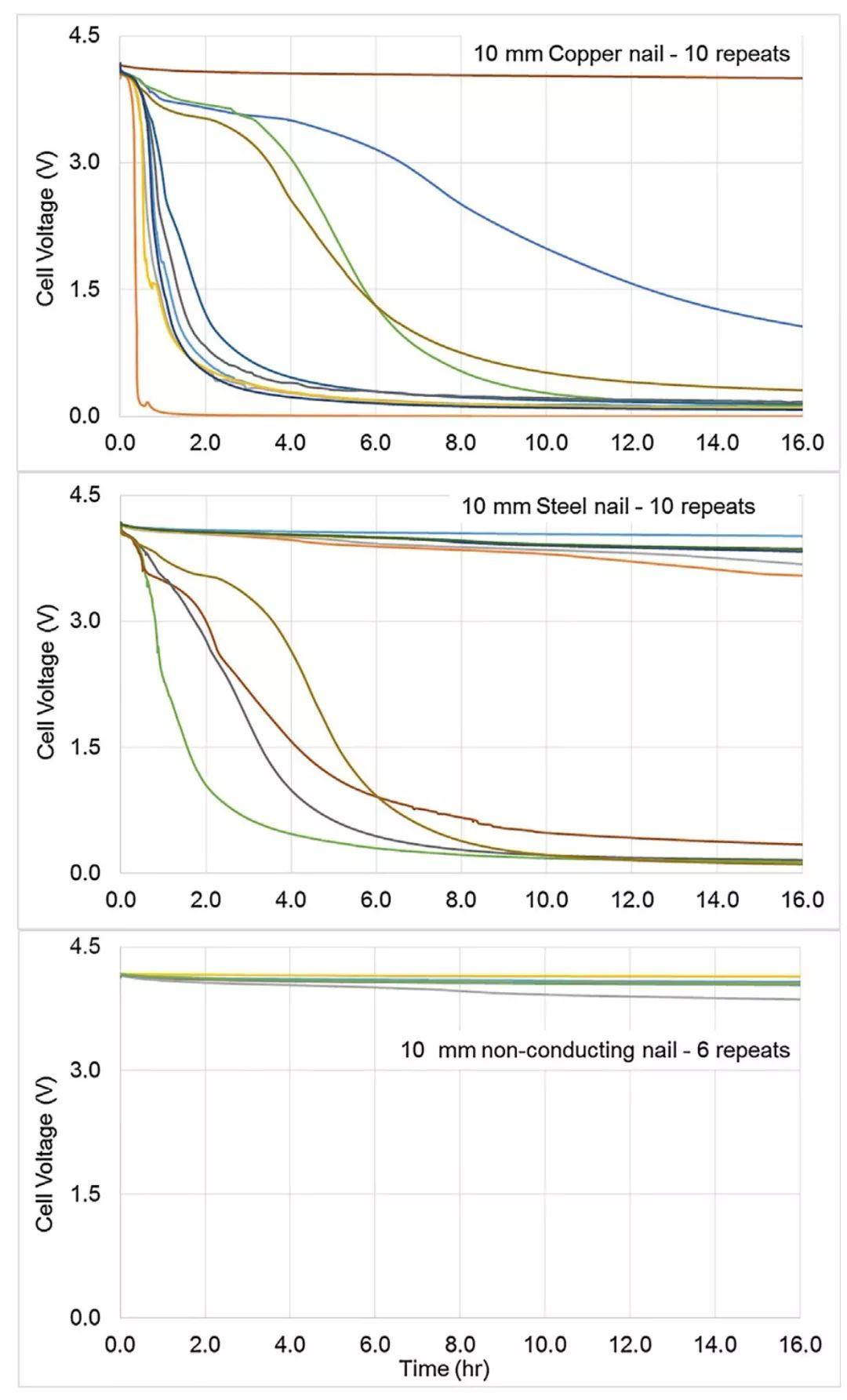

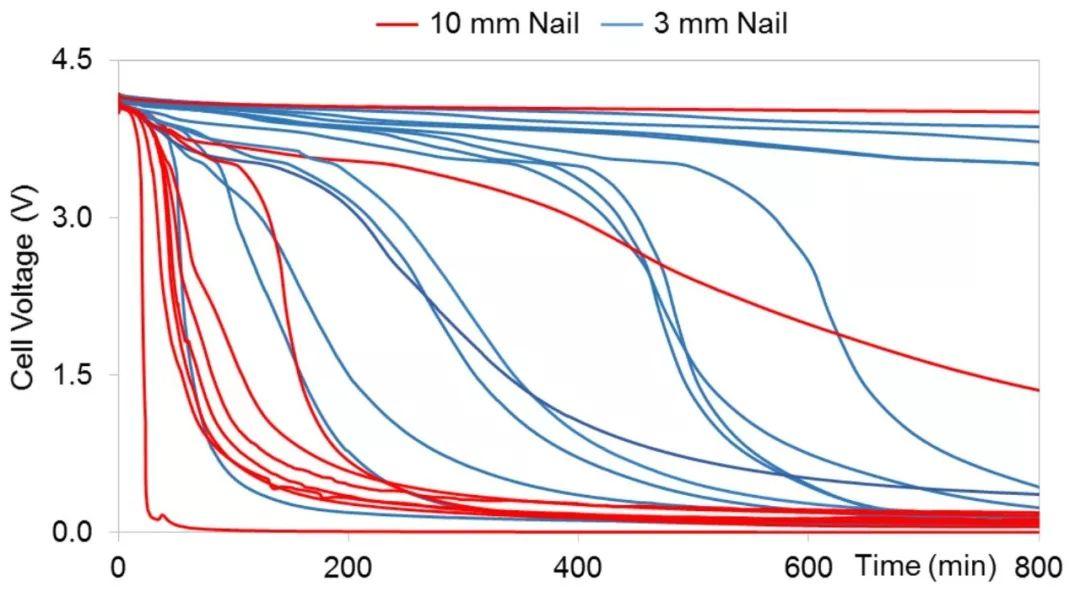

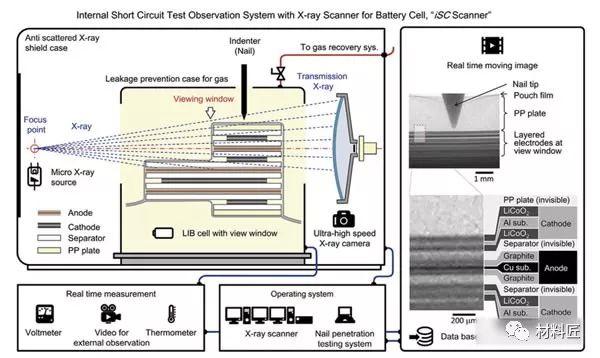

本文着重讨论一下针 刺实验与动力电池实际失效模式是否相符,以及针 刺试验研究的研究进展。因为安全性是人们使用锂电池最关心的问题之一,特别是在新能源车等关系到生命财产安全的领域,安全尤为重要。但是对于锂电池安全测试试验而言,针 刺实验是最为复杂的,这是因为整个锂电池的能量都会通过内短路点在短时间内快速释放(最多会有70%的能量在一分钟内释放),导致温度在短时间内急剧上升,继而引发连锁反应,从而导致热失控。针 刺测试,将充满电的电池放在一个平面上,用直径3mm的钢针沿径向将电池刺穿,测试电池是否起火、是否爆炸。因为动力电池在实际应用场合,存在异物刺入电池包内部导致电池发生短路的可能,而针 刺测试能够很好的反应电池短路的发生情况,当钢针 刺入时,钢针提供了电池内部短路的通路,电池的电能转化为热能,并存储在电池内部,短路造成短时间内能量的集中爆发和释放,有可能产生冒烟、漏夜,甚至起火爆炸。通过电池材料、结构设计的改进,高能量的锂离子电池是能够通过针 刺测试的。当针 刺入电池时,电池内部形成很对短路通路,它实际上同时模拟了内短路和外短路两种过程。英国Ahmed Abaza博士在读书期间就和捷豹路虎的电池研发工程师Ronny Genieser一起开展动力电池滥用安全研究,17年博士毕业后以高压电池工程师加入捷豹路虎工作。Abaza博士期间研究重点关注针 刺实验,这里简要介绍下Ahmed Abaza博士在针 刺实验上取得的一些成果和结论。主要研究方面包括针 刺实验重复性真的差吗?怎么控制短路形式?怎么代表内短路场景,如单层短路vs全刺穿短路等。当针 刺触发内短路时,电流从电池内部经针从正极流向负极进行放电过程(图1),短路电阻如公式(1)所示:式中Rs为短路电阻,Rnail为针自身电阻,Rcnt为接触电阻。式中ρ为针的电阻率,L为针的长度,A为针的横截面积。通过以上公式不难看出,针 刺实验结果不仅同针的材质(ρ)、粗细(A)有关,还同接触电阻和电芯的厚度(L)有关。针 刺过程最复杂的地方在于针与电池内部正负极极片接触位置存在接触电阻,且随着针 刺深度的变化和内部化学反应的进行,接触电阻是动态变化的,从而导致针 刺实验的重复性相对较差。图2.针 刺实验所用的针(左图)及实验装置(右图)。Ahmed Abaza博士的针 刺实验所用装置、电池及相关参数如图2、表1和2所示。所用电池为15Ah LMO-NMC叠片软包电池,电池内阻6mΩ,针 刺实验前电池处于满充态。针 刺实验所用的针选用了三种材质,分别为铜针、钢针和塑料针。针直径为3mm和10mm两款,针 刺速度为100mm/s,针尖锥角60°。实验温度在16 ℃左右,低于常规的25 ℃。测试时软包电池放置在热箱内,目的是保温,避免实验过程时电池同外界有过多热交换。图3.三种不同材质针的针 刺实验电压-时间关系曲线。从实验结果不难看出:(1)三种不同材质的针得到的结果截然不同;(2)同样材质针重复十次实验,结果可能存在很大偏差。从电压曲线判断,铜针针 刺更容易导致电池发生严重内短路,一个样品不到2 h即完全放电;钢针次之,16 h仍未完全放电;而塑料针针 刺内短路极微弱,甚至有的似乎观察不到内短路现象。以上结果证明:(1)针 刺实验结果确实同针的电导率有关;(2)针 刺实验中针是主要电流通路。针 刺实验的低重复性表明影响针 刺实验结果的不仅有针自身的电阻,接触电阻也是极为重要的因素。而针 刺过程接触电阻难以测量,针的表面粗糙度、锥角、针 刺过程电解液反应产物都有可能对接触电阻存在影响。图4.三种不同材质针针 刺电池表面接近针 刺点位置的温度变化。图4所示的电池表面接近针 刺点位置的温度结果与图3相对应。铜针可造成更严重的内短路,观察到的最高温度在130 ℃左右;塑料针造成的内短路极为微弱,温度均低于50 ℃。电压降速率越快,针 刺点附近温度越高。图5.直径3 mm和10 mm针针 刺实验电压-时间曲线。如公式(2)所示,针的电阻同横截面积呈反比关系,因此理论上不同直径针针 刺实验得到的结果会存在差异。为此,作者研究了直径3 mm和10 mm针针 刺实验的差异。根据公式(2),直径3 mm针电阻几乎是直径10 mm针电阻的11倍。从图5电压曲线可见,确实大多数直径10 mm针针 刺的放电速率更快。但值得注意的是,直径3 mm针和直径10 mm针得到的结果部分存在重叠,即存在少数直径3 mm针针 刺放电速率反而更快的情况,作者认为该现象同接触电阻有关,更进一步证明了接触电阻的重要性和复杂性。由于锂离子电池的密封结构,研究人员以前对于锂电池的针 刺实验的研究只能停留在电池冒烟、什么时间起火和爆炸等外部结果,对于针 刺过程中锂电池的化学体系内部反应过程往往只能通过猜测,而提出的改进方法往往是建立在“合理的推测”的理论研究上。为此,日本早稻田大学的TokihikoYokoshima教授等人开发了一种能够直接观察针 刺实验中锂电池内部化学变化的方法,可以实时测量针 刺实验中锂电池内部极片的结构变化、电池胀气等内部过程,借助此方法可以有效进行锂离子电池安全设计。Tokihiko教授使用点状X射线源,通过X射线穿过软包电池,然后在右侧X射线相机和CT相机内成像,使用X射线相机对锂离子电池内部的高速拍照,而CT相机则能够实现高分辨率成像。如下图所示。为了便于观察内短路过程对于锂电池有何影响,Tokihiko 教授将锂电池等效为下图所示的结构,即每一对正负极组成一个电池单元,多个电池单元通过并联成为单体电池,针 刺实验会导致电池单元发生内短路,而内短路的电池单元的数量与针 刺穿过的电池极片数量成正比例关系。当两片电极发生内短路时,不光该电池单元内部会发生短路,更为严重的是与之并联的其它电池单元也会通过该短路点发生内短路,也就是说整个电池的电量都会经过该短路点,短时间产生大量的热量。从锂电池的结构特点我们很容易看出,当电池容量越大短路点越小,则引起的后果越严重,也就是说在针 刺实验采用的针直径越小、针 刺速度越慢则热失控的风险也就越大。下图为采用电脑断层扫描技术获得的60mAh(a-d)、420mAh(e-j)和860mAh锂电池。在上面的一个60mAh的小模块(k-n)在测试前后的结构,从图中可以观察在容量较低的60mAh锂电池在经过针 刺实验后仅仅留下了针孔,电芯的结构没有发生明显的改变,锂电池也没有发生热失控。而420mAh的电池在针 刺试验后,电极之间的距离发生显著增加,表明在针 刺实验过程中出现了明显的产气,但是没有造成严重后果。860mAh锂电池在针 刺实验中大量气体从电池内部涌出,从CT图中也能够看到电芯内部电极层之间的层间距出现了明显的变化,第一层正极被完全损坏,说明860mAh容量锂电池在针 刺实验过程中锂离子电池内部发生了热失控现象。下图为X射线拍摄的420mAh电池的针 刺过程,我们可以观察到随着针插入到电池内0.2mm距离,电池内部首先形成了一个短路点,随后电芯内的第一层和第二层电极间距开始变大,说明内短路引起电池内部产生气体,但是在200ms后,两电极间距开始变小,电极层间距恢复到原始的大小。从钢针的形状来分析,此时钢针的曲率半径从20um增加到了100um,表面钢针已经变钝,这说明内短路引起的大电流将钢针的尖端融化,并使得电池的内短路断开。变化的电池外部电压也能说明结果,整个短路实验中锂电池的电压首先从4.2V降到3.6V,然后又回升并稳定在3.8V,这说明针 刺过程中首先是发生内短路,但是随后钢针熔化,短路点又发生了断开。下图为当860mAh电池双层电极发生内短路时的图像,可以观察到当钢针引起锂离子电池内短路后,电池产生大量的热量,导致前5层电极之间的电解液发生了沸腾和气化,前5层极片之间的距离发生了明显的增加,而且白色的烟雾从内短路点泄漏出来。经过短路试验后,钢针尖端的曲率半径从20um增加到200um,表明860mAh锂电池在短路过程产生的电流更大。但是随着钢针尖端的熔化,短路点也迅速断开,最终电池电压趋于稳定。下图为860mAh锂电池被穿刺7层的短路图像。当钢针变钝后,最初钢针并不能真正穿过极片,仅造成了电极的变形。接着电极被穿刺,导致极片形变得到释放,同时内短路点的高温促使电解液发生气化,导致所有极片之间的层间距都在变大。从外部都能够观察到锂离子电池冒出白色烟雾。短路发生后,锂电池电压迅速下降,随后电压反弹并稳定下来,说明锂电池在短路发生后,短路点又迅速断开。经过短路测试后的锂电池在静置过程,虽然电压恢复稳定,但锂电池和钢针的温度仍在不断升高,锂电池仍冒出白烟。32s后,极片开始向钢针移动,刺入锂电池极片的深度越来越大,同时锂电池释放的烟雾发生胀气,电池温度迅速升到100℃,直到38s后锂电池发生热失控,温度迅速上升,电压瞬间下降。这说明在实验初期,锂电池内短路点还有连接,电流仍能通过短路点,短路产生的热量不断加热电解液,32s后气化的电解液造成极片向钢针移动,极片和钢针之间的电阻降低,造成二次短路的发生,并引起最终热失控。一直以来,对于锂电池针 刺实验的认识,都是根据锂电池外部直接观察到的图像和采集到的电压等对其锂电池内部反应进行推断,Tokihiko 教授的方法可以让我们能够“直接看到”针 刺实验中锂电池内部结构的变化,通过直接观察整个针 刺过程,对热失控有了更加深入的认识,对于设计更加安全的锂电池具有重要的意义。锂离子电池内短路过程是一个复杂的物理化学过程,涉及电化学、热力学、传热学等多种学科。内短路触发原因多样,为研究带来巨大挑战。目前,在内短路可重复触发替代实验方法以及早期检测方面,已获得巨大进展。为了避免内短路现象,从电池生产过程开始,需严格控制其他杂质颗粒混入、避免加工中出现极耳毛刺,采用陶瓷复合隔膜可以降低金属枝晶刺穿隔膜的概率;在电池使用过程中,需避免由于电池管理系统失效导致的过充与过放,低温充电、大倍率充电使用过程中需尽量避免析锂现象的产生。内短路现象无法完全杜绝,内短路研究仍存在一些问题亟待解决。 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-09-21

最近编辑:1年前