整机丨两种不同航空发动机用热障涂层材料的隔热特性对比研究

发动机性能的提高与所使用的耐高温结构材料密切相关[1-2],随着科技的发展,发动机的压力比、进口温度、燃烧室温度,以及转速都有了极大的提高[3] ,发动机的涡轮进口温度可达到2130℃。针对高温所带来的问题,目前主要的解决办法是提高材料的耐热等级和应用先进的冷却技术[4-6]。提高材料的耐热等级可以通过添加热障涂层的方式来实现,热障涂层是近几年发展起来的热防护方式,具有隔热、节能、环保、施工简易、工期短、见效快等特点,因此得到了广泛应用。杨明等[7]对国内外热障涂层的制备方法进行了归纳分析,并展望了热障涂层制备方法的发展方向,热障涂层的制备方法主要包括大气等离子喷涂、电子束物理气相沉积、激光熔覆、电泳沉积、液相等离子喷涂、等离子喷涂—物理气相沉积等,目前实际生产中主要使用大气等离子喷涂和电子束物理气相沉积两种方法。张强等[8]对飞秒激光热障涂层气膜加工技术进行了研究,阐述了飞秒激光与涂层和基体材料的作用原理和加工技术的研究过程及发展现状。赵娟利等[9]对热障涂层材料的进展进行了研究,并展望了热障涂层材料的未来发展趋势,在模拟研究方面,研究多侧重于力/热学性能的预测和机理解释,且有一定的可靠性,并成功发现了许多潜在的新型TBC材料;模拟研究需要更多地综合考虑力/热学性能、热膨胀系数和结构/界面稳定性,进行多尺度仿真的集成模拟。在试验探索方面,开发新的制备方法以提高涂层质量。

热障涂层沉积在耐高温金属或超合金的表面,对基底材料起到隔热作用,降低基底温度,使用其制成的产品能够在高温下运行,提高产品正常工作时的耐温性能。热障涂层热防护性能的优劣决定了基体器件工作性能的优劣,为了保证航空发动机矢量作动器在高温恶劣环境下正常工作,可通过增加隔热材料来提高作动器耐高温性能[10-11]。本文通过数值仿真和试验测试的方法研究了两种不同涂层材料在不同涂层厚度下的耐高温性能,对作动器进行耐温优化设计。

1 研究内容及方法

本文首先通过热仿真软件FloEFD对涂有不同隔热涂层的钢板进行了热仿真分析,并通过试验测试,验证了仿真分析的可靠性,最后对涂有树脂填充热障涂层和氧化锆热障涂层材料的钢板进行了热仿真分析,得到不同涂层材料在不同涂层厚度下的隔热特性,为进行作动器耐温优化设计提供技术支撑。

1.1 数值仿真及方法

1.1.1 仿真建模

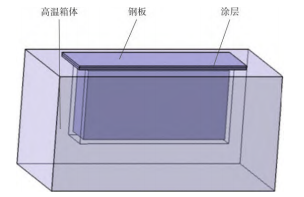

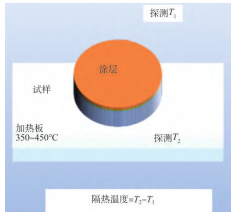

仿真模型如图1所示,主要包括钢板、涂层及高温箱体等。其中钢板和涂层的物理特性见表1。

图1 仿真模型

Fig.1 Simulation model

表1 两种涂层材料及钢板的物性参数

Table 1 Physical parameters of two coating materials

and steel plates

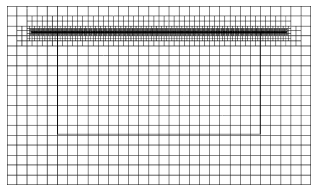

建模完成之后对计算域进行网格划分,计算域网格剖面如图2所示。为了提高数值仿真的精度,对钢板及涂层进行了局部网格加密,并进行了网格无关性研究,最后确定总体网格数量约30万个。

1.1.2 边界条件

在外界环境温度为常温25℃且外部为自然对流时,钢板及涂层初始温度为25℃,箱体内设有400℃高温热源,对涂有树脂填充热障涂层和氧化锆热障涂层的钢板进行热仿真分析。

图2 网格划分

Fig.2 Gridding

1.1.3 试验验证

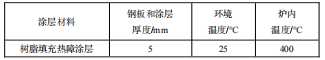

为了验证仿真结果的可靠性,在钢板一侧涂有树脂填充热障涂层时,钢板和涂层厚度均为 5mm,炉内温度为400℃时,对仿真数据和试验数据进行对比分析,具体仿真与试验参数及对比结果分别见表2和表3。

表2 仿真与试验参数

Table 2 Simulation and test parameters

表3 仿真与试验数据对比

Table 3 Comparison between simulation and test

1.2 试验测试及方法

1.2.1 试验台

试验台主要包括加热炉、试片、测温仪等。

1.2.2 试验方法

在外界环境温度为常温25℃,外部空气为自然对流,炉内温度为400℃时对试片的结构进行了试验测试研究。

试验使用了树脂填充热障涂层和氧化锆热障涂层,首先通过在基体表面设置黏结层,然后在黏结层表面进行等离子喷涂。树脂填充热障涂层和氧化锆热障涂层的物性参数见表1。树脂填充热障涂层试片和氧化锆热障涂层试片分别如图3和图4所示。

在5mm厚钢板一侧涂覆5mm厚涂层,将涂覆涂层的一侧紧贴于加热炉窗口处,加热炉内部升温至400℃,试片另一侧的金属板与大气相通,并保持2h。

2 研究结果及分析

通过对涂有树脂填充热障涂层和氧化锆热障涂层的钢板在不同涂层厚度下进行数值仿真和试验测试,得到两种涂层材料在不同涂层厚度下对试片钢板温度的影响规律。

图3 树脂填充热障涂层试片

Fig.3 Resin filled thermal barrier coating test piece

图4 氧化锆热障涂层试片

Fig.4 Zirconia thermal barrier coating test piece

2.1 不同涂层材料结果分析

2.1.1 仿真结果分析

通过对涂有相同厚度的两种热障涂层进行仿真分析,得到两种涂层材料对试片钢板温度分布的影响。

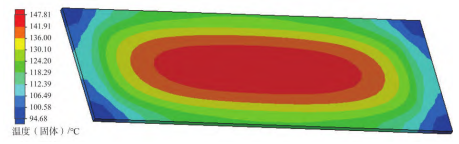

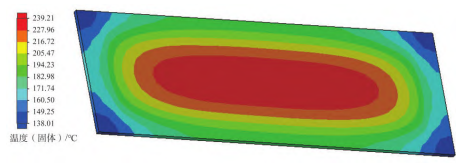

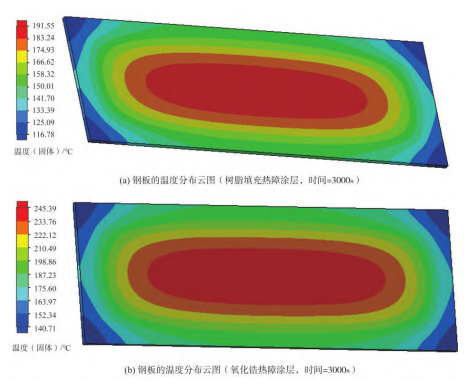

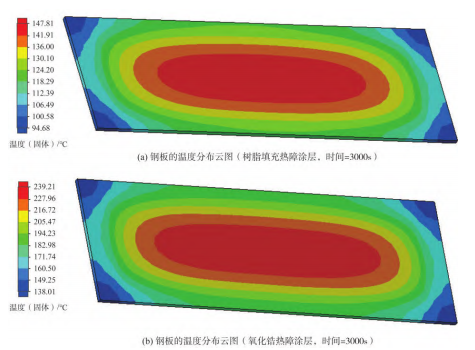

树脂填充热障涂层和氧化锆热障涂层仿真结果如图5和图 6 所示。由图 5 和图 6 可见,树脂填充热障涂层情况下,试片钢板的最低温度为94.6℃,最高温度为147.8℃;氧化锆热障涂层情况下,试片钢板的最低温度为138.0℃,最高温度为239.2℃。由此可见,树脂填充热障涂层的隔热性能优于氧化锆热障涂层。

图5 钢板的温度分布云图(树脂填充热障涂层,时间=3000s)

Fig.5 Temperature distribution nephogram of steel plate (resin filled thermal barrier coating)

图6 钢板的温度分布云图(氧化锆热障涂层,时间=3000s)

Fig.6 Temperature distribution nephogram of steel plate (zirconia thermal barrier coating)

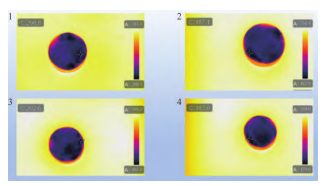

2.1.2 试验结果分析

运用以上试验测试方法,分别对涂有树脂填充热障涂层和氧化锆热障涂层的试片进行试验测试,如图7和图8所示。由以上试验结果可见,树脂填充热障涂层情况下,试片钢板的测试结果为144℃;氧化锆热障涂层情况下,钢板试片的测试结果为183~208℃。

图7 树脂填充热障涂层试验结果

Fig.7 Results of resin filled thermal barrier coating

图8 氧化锆热障涂层试验结果

Fig.8 Results of zirconia thermal barrier coating

由以上仿真和试验结果可见,树脂填充热障涂层的隔热性能优于氧化锆热障涂层。

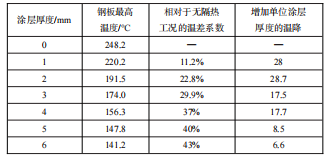

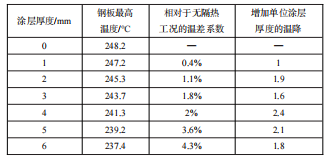

2.2 不同涂层厚度结果分析

上节分析了两种涂层材料的优劣,本节针对两种涂层材料进行了不同涂层厚度的仿真分析研究,涂层厚度分别为 0mm、1mm、2mm、3mm、4mm、5mm、6mm。图 9 和图 10给出了涂层厚度分别为2mm和5mm的仿真结果,其余涂层厚度的结果见表4和表5。

由图9和图10钢板温度分布云图可见,涂层为树脂填充热障涂层时,在涂层厚度为2mm时,钢板的最低温度和最高温度分别为116.78℃和191.55℃,涂层厚度为5mm时,钢板的最低温度和最高温度分别为94.68℃和147.8℃。钢板最低温度和最高温度都有明显降低。

图9 不同涂层的温度分布云图(涂层厚度2mm)

Fig.9 Temperature distribution nephogram of different thermal barrier coatings(coating thickness,2mm)

图10 不同涂层的温度分布云图(涂层厚度5mm)

Fig.10 Temperature distribution nephogram of different thermal barrier coatings(coating thickness,5mm)

涂层为氧化锆热障涂层时,在涂层厚度为2mm时,钢板的最低温度和最高温度分别为140.71℃和245.39℃,涂层厚度为5mm时,钢板的最低温度和最高温度分别为138.01℃和239.21℃。钢板最低温度和最高温度都有明显降低。

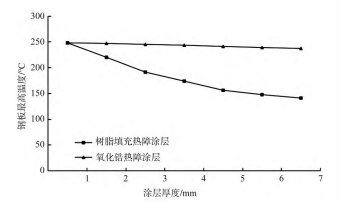

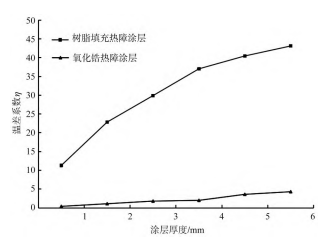

隔热层厚度从0增加到6mm时,隔热层厚度对钢板温度的影响规律见表4和表5。涂层厚度对钢板最高温度影响的变化规律如图11所示,钢板最高温度相对于无隔热涂层时的相对温差系数η 曲线如图12所示。

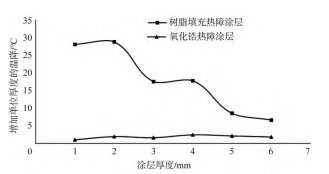

每增加1mm涂层厚度的温降ΔT随涂层厚度的变化趋势如图13所示(i取1~6,代表隔热层厚度)。

ΔT = Ti - 1 - Ti式中,Ti代表某隔热层厚度时的钢板最高温度(i取1~6,代表隔热层厚度)。

表4 树脂填充热障涂层的影响规律

Table 4 Effect of resin filled thermal barrier coating

表5 氧化锆热障涂层的影响规律

Table 5 Effect of zirconia thermal barrier coating

由表4、表5可见,对于树脂填充热障涂层,在涂层厚度为1mm时,相对于无涂层时温度降低了11.2%,在涂层厚度增加到6mm时,相对于无隔热层时温度降低了43%。对于氧化锆热障涂层,在涂层厚度为1mm时,相对于无涂层时温度降低了0.4%,在涂层厚度增加到6mm时,相对于无隔热层时温度降低了4.3%。

图11 钢板最高温度随涂层厚度的变化规律

Fig.11 Variation of maximum temperature of steelplate

with coating thickness

图12 温差系数随涂层厚度的变化

Fig.12 Variation of temperature coefficient with coating thickness

图13 温降随涂层厚度的变化

Fig.13 Variation of temperature drop with coating

由图11~图13可见,涂层为树脂填充热障涂层时,钢板的最高温度随涂层厚度的增加而降低,温差系数随涂层厚度的增加而增加,单位涂层厚度的温降随涂层厚度的增加整体明显呈下降趋势;而氧化锆热障涂层的变化则相对平缓。由此得出,随着涂层厚度的增加,树脂填充热障涂层隔热性能越明显,其隔热性能优于氧化锆热障涂层,在树脂填充热障涂层厚度为2mm时具有较优的隔热能力。

3 结论

通过数值仿真和试验测试的方法研究了两种不同涂层材料在不同涂层厚度下的耐高温隔热特性,由两种热障涂层的仿真结果可以得出如下结论:

(2)隔热特性和涂层材料的物理特性密切相关,热导率越低,隔热性能越明显。钢板最高温度相对于无隔热涂层时的温差系数随着厚度的增加而升高,涂层每增加 1mm,树脂填充热障涂层对隔热性能的贡献明显优于氧化锆热障涂层,前者具有较高的隔热经济效益。