汽车中不同材料的弹簧,有什么不同的应用。

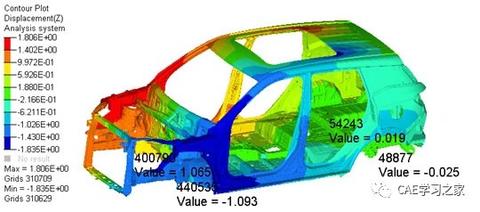

GFRP弹簧分成断裂图

疲芳寿命是衡量弹簧动态特性的重要指标。以环氧树脂为胶粘剂的热固性塑料的抗拉强度σb很容易超过400N/mm2。一般GFRP材料的疲劳强度之比0.25~0.35。传统钢板弹董的疲劳寿命约为8万~20万次而复合材料叶片弹簧的疲芳寿命可达到50万次,是普通钢板弹簧的两倍以上大大降低用户的使用和维护成本。

在噪音方面,塑料增强弹簧有着更大的优势。

由于钢板弹簧需要迸行热处理工艺单片厚度受到淬透性限制在采用少片及多片钢板弹簧时,片间存在库伦阻尼而这种阻尼随着负荷和振幅的増大而増大。导致钢板弹簧动刚度増大,同时由于存在片间摩擦,将产生噪声等问题。GFRP板簧工艺无需热处理,多采用单片设计,可避免由于片间摩擦产生的噪音。且GFRP板簧在形变过程中内部自带阻尼特性可显著改善悬架的舒适度。

但在磨损性方面,则需要格外注意。

GFRP属于易磨损材料,环氧树脂基体固化玻璃纤维温度为140℃,摩擦使材料温度上升,容易使GFRP迅速损伤,对磨接触材料多为橡胶件。由于此种材料耐磨性不强,在按照传统少片及多片板簧形式设计时,需格外注意片间摩擦及片间防砂石处理。

GFRP板簧采用树脂基体,硬度比弹簧钢低很多。树脂基体的强度破坏在常温下是突然产生的脆性破坏且他们的拉伸强度、压缩强度都比较低。因此复合材料板簧经受不住与坚硬物质的碰撞。所以,在安装GFRP板簧时应注意局部压力不要过大以免压断纤维进而使弹簧失效同时需防止砂石撞击GFRP板簧,可以增加抗撞击涂层等工艺手段。

钢板弹簧疲劳试验频率多在1-3Hz,且弹簧钢作为匀质性材料,疲劳寿命与试验频率关联很小。但GFRP板簧由玻璃纤维及环氧树脂固化而成,由于层间摩擦或玻璃纤维与基体之间的蠕动将会产生热量,引发效能下降,进而导致疲劳断裂。试验频率对GFRP疲劳寿命的影响有待进一步验证。

那么钢板材料弹簧又有什么样的特性呢。

1、无论汽车板簧以什么形式装在汽车上,它都是以梁的方式在工作,也就是说它的主要受力方向垂直于钢板弹簧长度。同时,由于受变形相对其长度很小,因此可以利用材料力学中有关小挠度梁的理论,即线性原理来进行分析计算。

2、汽车板簧装在汽车上所承受的弯矩,基本上是单向载荷,因而其弯曲应力也是单向应力。

3、可靠性好、结构简单、制造工艺流程短、成本低而且结构能大大简化

可以总结以下结论

(1)复合材料板簧替代钢板弹簧,可以大幅的减轻弹簧重量,实现汽车轻量化

(2)复合材料板簧替代钢弹簧可减少弹簧本身的空间占 用有利于整车布置增加装载空间

(3)复合材料板簧疲劳寿命较钢板弹簧高,且断裂形态 安全使得整车行驶安全性提高

(4)复合材料板簧存在耐磨性、抗压性差等缺点使用 时应予以注意保护。

(5)现有技术条件下开发适于安装复合材料板簧的悬架结构,使得复合材料板簧替代板弹簧成为可能。其中,σ表示强度表示材料的弹性模量(当GFRP玻璃纤维质量分数为70%时弹性模量约为42000MPa)。通过上式很容易看出拥有较低模量的GFRP的比应变能能力更强

(6)传统钢板弹簧的制造工艺流程短,成本低,是暂时没办法取代的,但给与汽车重量要求的压力也是毋庸置疑的。