复合材料专场 | ABAQUS车载四型复合材料气瓶固化过程的数值模拟分析攻略

- 作者优秀

- 优秀教师/意见领袖/博士学历/特邀专家/独家讲师

- 平台推荐

- 内容稀缺

导读:复合材料的固化过程为一个较为复杂的热-力多场耦合过程,本文拟介绍采用abaqus软件结合采用子程序进行复合材料气瓶温度场以及以及固化度的模拟分析计算。诚邀大家关注2020仿真知识周我的公开直播《车载储氢碳纤维复合材料气瓶快速设计仿真》(点击此处报名)。以下是正文:

复合材料气瓶固化的热场本质上可以认为包含两个阶段,复合材料气瓶表面和周围通过与空气的热对流换热,复合材料与内部塑料芯模以及金属接头的传热。在第一个阶段整体温度较低,热量从表面向复合材料层内部流入,此时固化速率很低,所以自发热量小于从外面传进来的热量,热流由外向内。当整体温度达到一定温度时进入第二个阶段,自发热使复合材料层温度高于环境,复合材料层开始向外换热,因此温度场内高外低。如果趋势正确,那么决定温差的就是:

复合材料的热导率 自发热热流

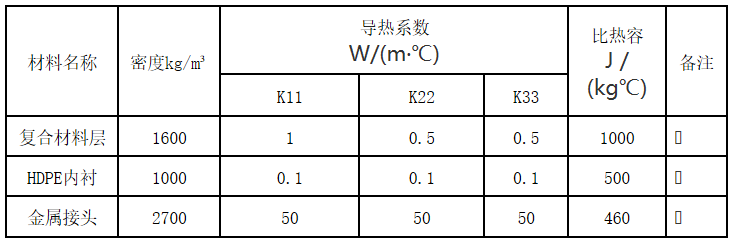

一、材料性能

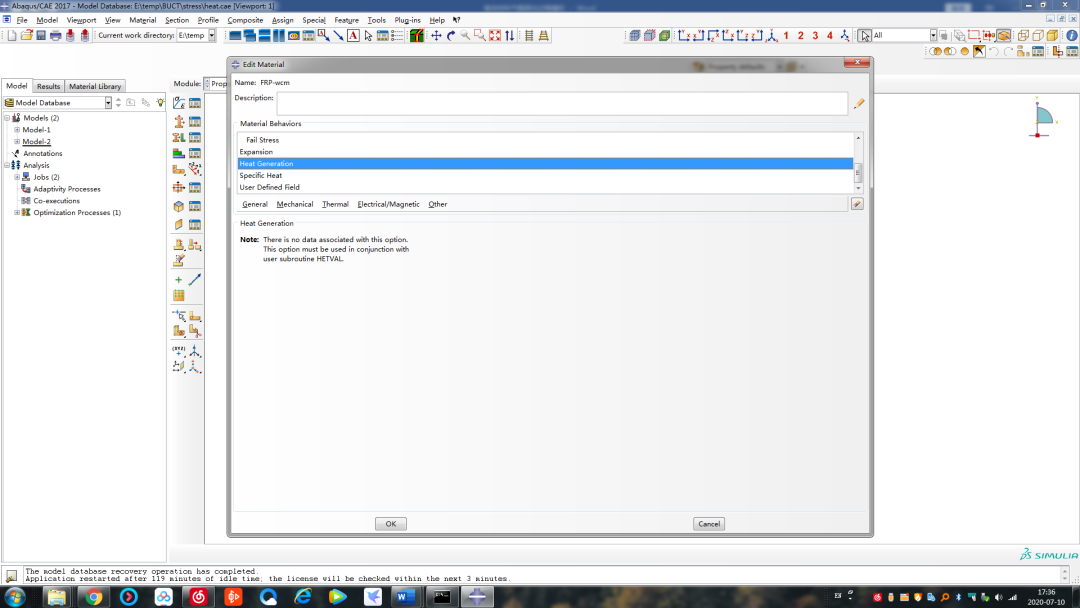

本节是一个热传导问题,需要给出的材料性质有:复合材料的密度、比热、热导系数和热产生(即内热源,通过用户子程序HETVAL定义)。由于复合材料是正交各项异性材料,必须定义材料坐标系。表征反应程度的固化度场作为用户定义场(user defined field)也需要在材料属性中定义,需要用到用户子程序USDFLD。主要材料性能如下表 1所示。

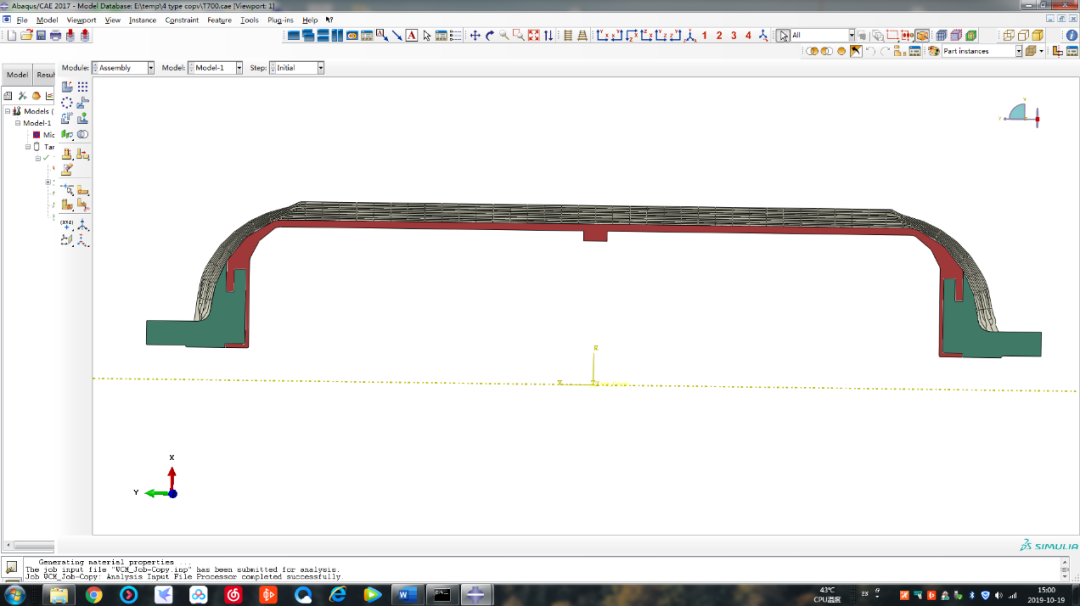

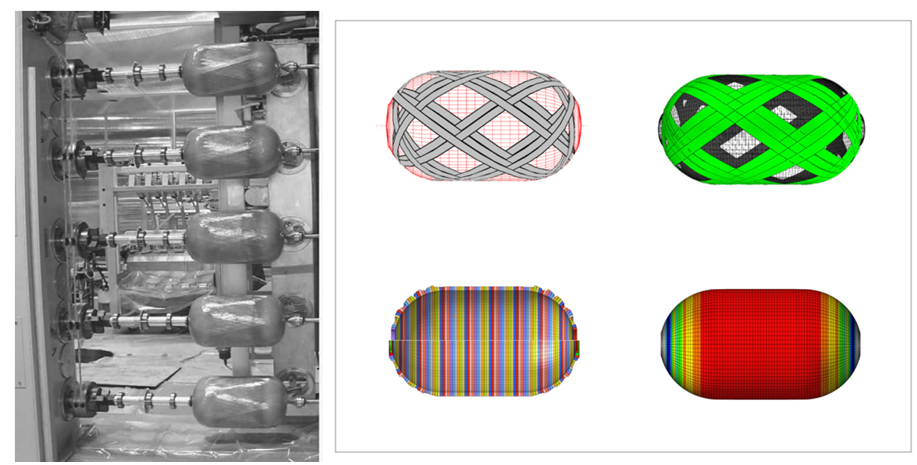

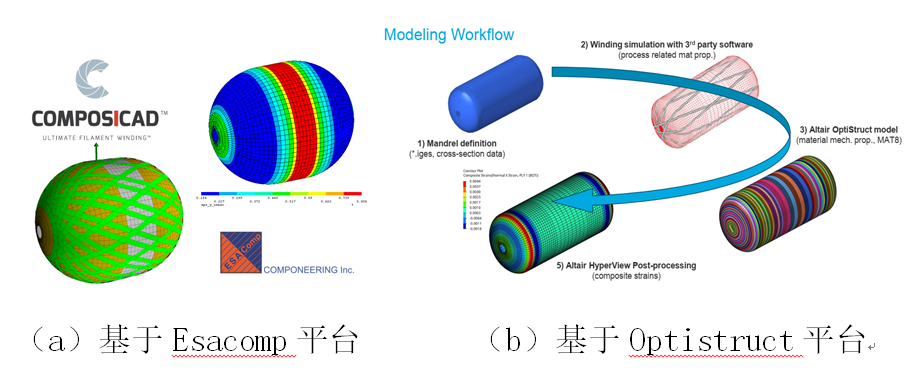

二、复合材料气瓶模型建立

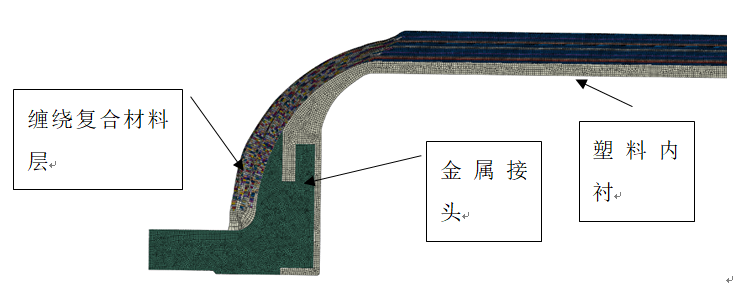

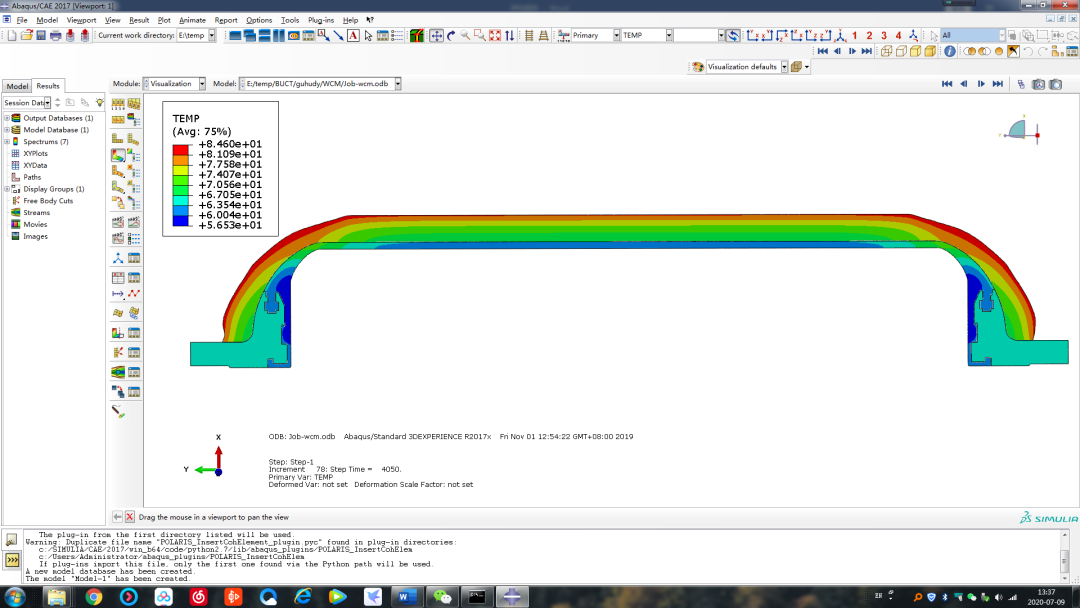

图 1 复合材料气瓶建模图

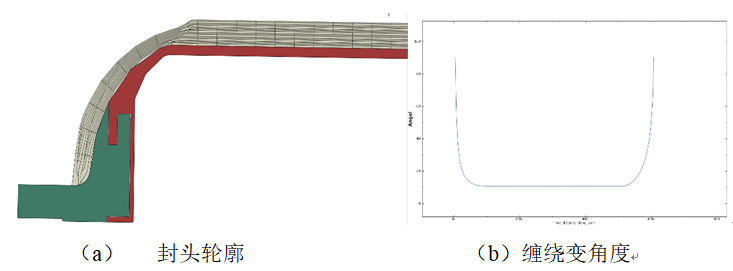

对建立模型的复合材料添加材料属性,如下图所示,根据缠绕定律,对于每个网格赋予不同的材料属性,实现复合材料缠绕层变角度与变厚度的设置,如图2所示。

图3 复合材料缠绕层变角度/变厚度材料属性赋予

三、子程序详解

为了计算复合材料固化过程中的温度以及固化度,必须用到4个abaqus子程序。

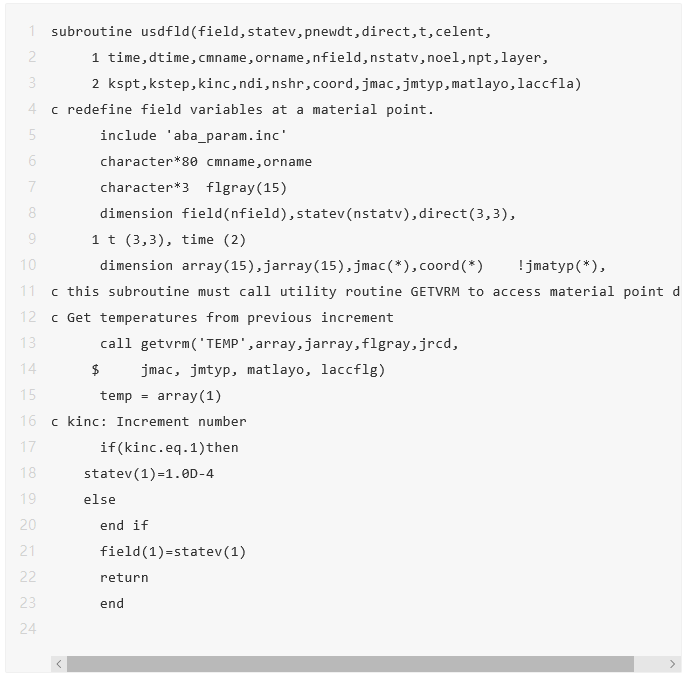

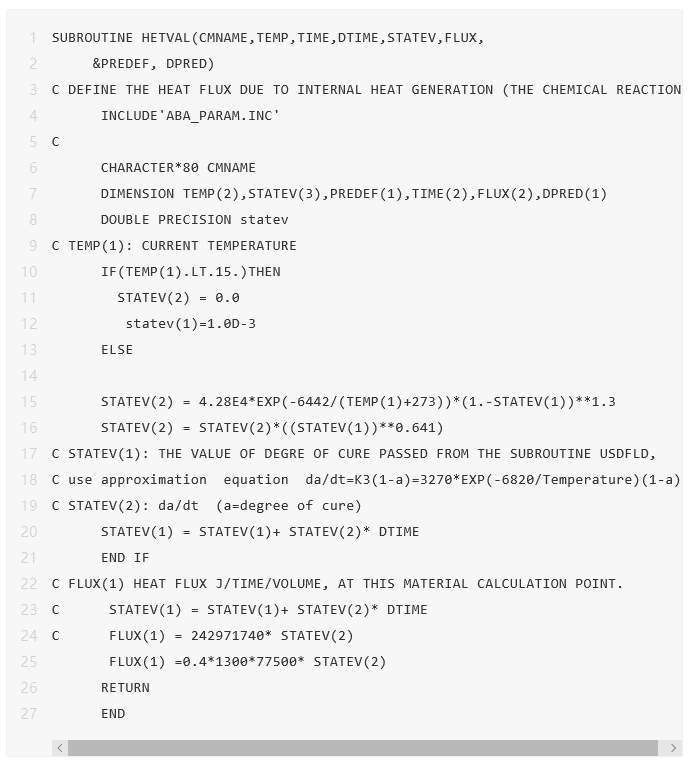

用户子程序USDFLD定义表征化学反应程度的固化度场,FILD(1)即是每个增量步中每个积分点上固化度的值。通过STATEV(1)与定义热产生的用户子程序HETVAL传递数据。由于本项目使用的描述固化反应的固化动力学方程中固化度初始值不能为零,所以在子程序USDFLD中给固化度赋予一个初始值1×10-4。详细子程序内容如下:

用户子程序HETVAL,用于定义复合材料内部的反应热。STATEV(1)即为从用户子程序USDFLD中传递过来的固化度;STATEV(2)为固化率(固化度的变化率),由与固化度、温度、升温速率等变量相关的固化动力学方程确定,决定了反应热的放热速率;FLUX(1)表示反应热产生的单位时间、单位体积的热量。子程序如下所示:

将以上四个子程序采用Fortran语言编程成abaqus子程序进行调用。

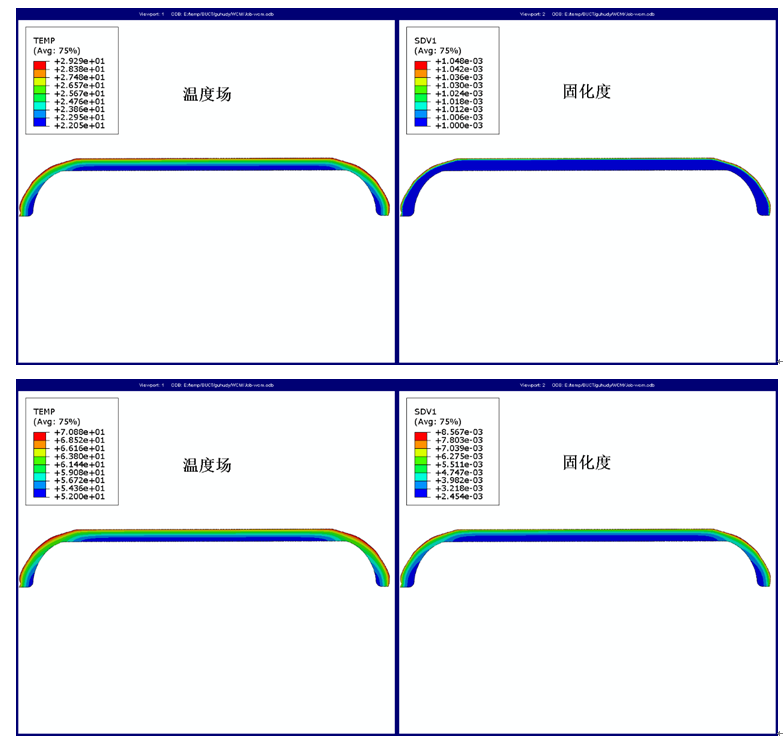

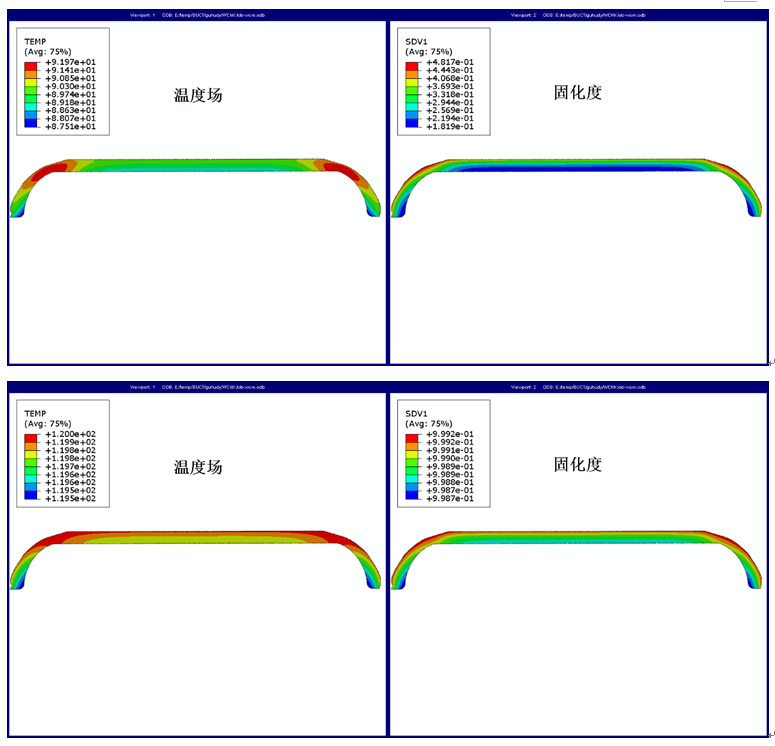

四、固化度结果分析

图6 气瓶整个固化过程中内外表面温度变化

为了进一步表征复合材料气瓶在固化过程中的内外表面的温度变化,在复合材料气瓶的筒身段内外表面选取两个点,进行固化过程中的温度监控,如图 24所示。开始阶段随着温度升高,由于外表面为加热源,复合材料层导热较慢,所以外表面温度会高于内表面温度;但是随着温度升高至90度,复合材料层内部开始发生化学反应,本身为放热过程,放出的热量也难于短期内扩散出去,会导致内部温度升高,出现如图所示的内表面温度高于外表面温度的情况;最终化学反应趋于平衡,内外表面温度达到一致的150度。所以从图上分析可知,复合材料由于存在化学放热反应,在内部温度场存在较为复杂的情况。

图7 复合材料气瓶固化过程中温度场-固化度场

综上所述,采用abaqus子程序引入复合材料气瓶固化过程中的树脂反应,实现气瓶固化过程中的温度场与固化度场的模拟与分析。

注意2:除了以上材料参数外,针对复合材料需要在�����料参数中添加以下内容:

Heat Generation

User Defined Field

depvar 可以设置变量为2以上(用于固化度显示变量)

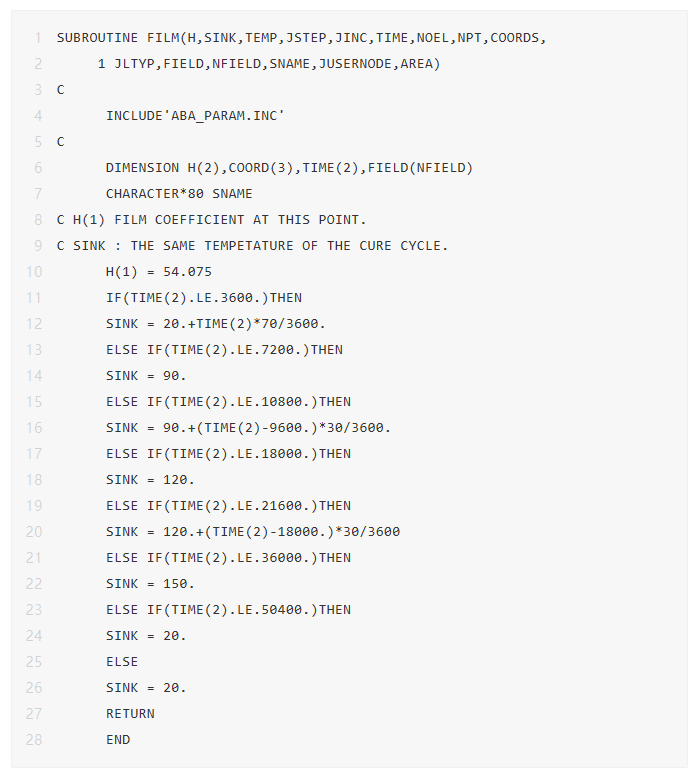

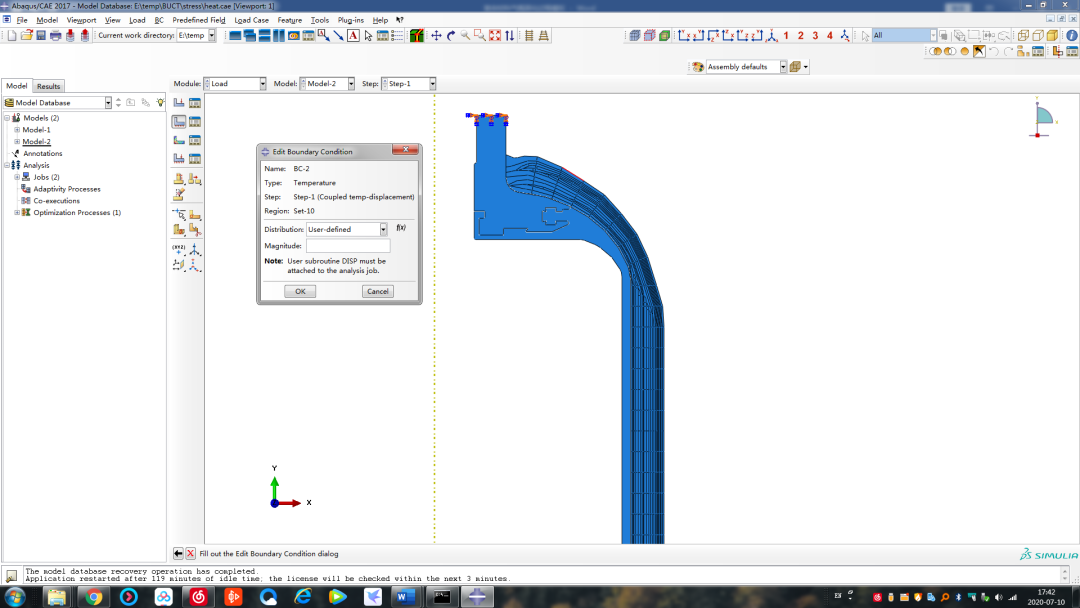

注意3:Film子程序,需要在interaction中设置

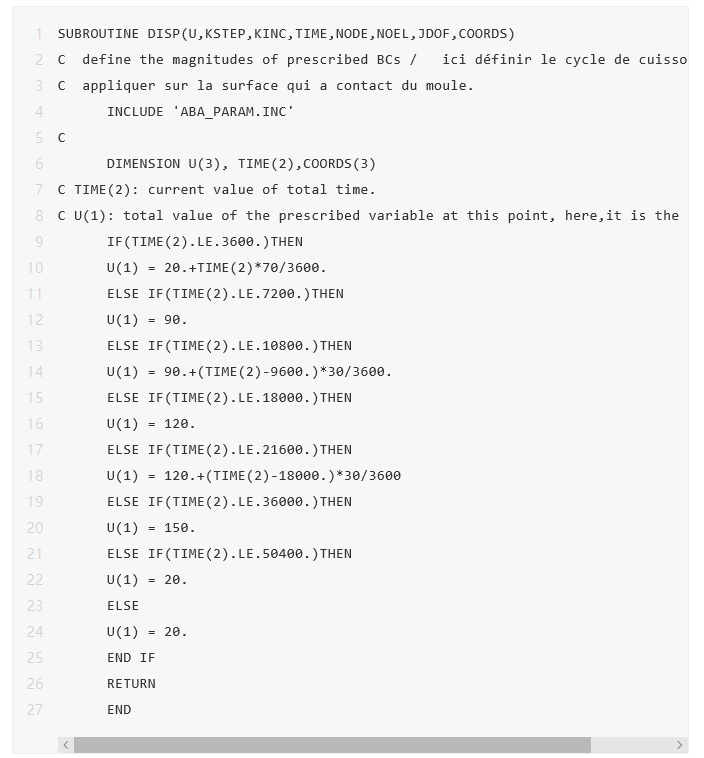

注意4:DISP子程序,需要在Load中设置

五、公开课-车载储氢碳纤维复合材料气瓶快速设计仿真

2020仿真知识周用户福利

声明:原创文章,首发仿真秀公 众号(ID:fangzhenxiu2018),部分图片源自网络,如有不当请联系我们,欢迎分享,禁止私自转载,转载请联系我们。