打个耐压测试,咋把采集板烧了?

一般电池包在做下线(EOL:end of line)测试时,会做整包的绝缘耐压测试,使用绝缘耐压测试仪,对主正和主负与电池包托盘地之间施加一个短暂的高压,检测漏电流、绝缘电阻是否超出要求;其中施加的电压值、判断的阈值、持续的时间等具体量值因主机厂要求而异。

今天我们就讨论一件事:在电池包做耐压测试时,什么情况下会损坏BMS中的采样板?

那首先就要了解一下耐压测试的对象,即电池包的组成;相信做BMS的小伙伴并不陌生,大概分为了这几个部分:电芯、模组、冷却部件、BMS、铜排、线束、PDU、上下箱体。

将最重要的电芯模组单独拿出来看,一般一个小模组都是由若干个电芯并联、串联而成,以最常见的方形模组为例,模组外壳是金属的,它与方形电芯的外壳是绝缘的,而与PACK托盘地是相连的。

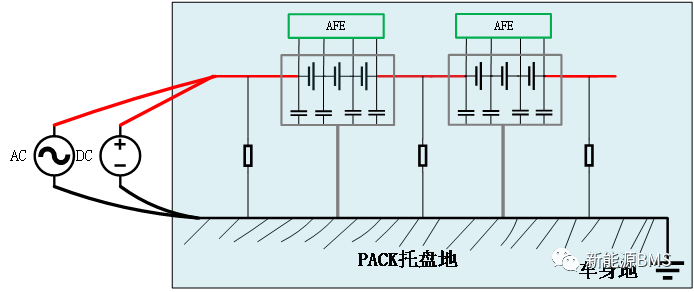

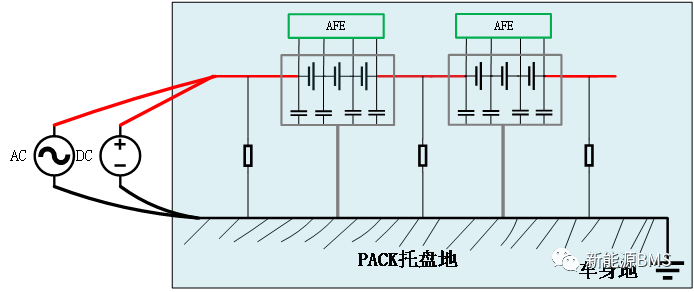

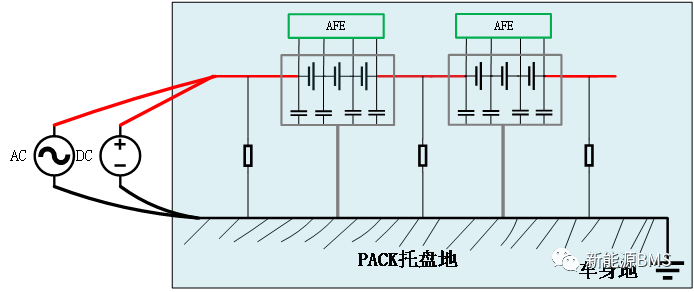

所以,电池包内部的模组近似的模型如下图,模组的外壳与PACK外壳相连,在模组内部,每一节电芯其实与模组外壳是有一个寄生电容的,模组之间与地是有绝缘电阻的(这里忽略了模组内电芯对地的阻抗)。

这样的话,我们在做耐压测试时,就变成了这个样子,如下图:打耐压可能是直流,也可能是交流,我都画上去了;高压电源一端接PACK的壳体,一端接电池的主正或主负(图中为主负),所以绝缘正常的话,整个电路环路电流超小,可以通过耐压测试。

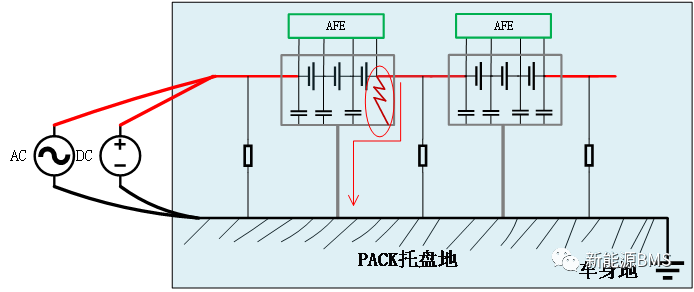

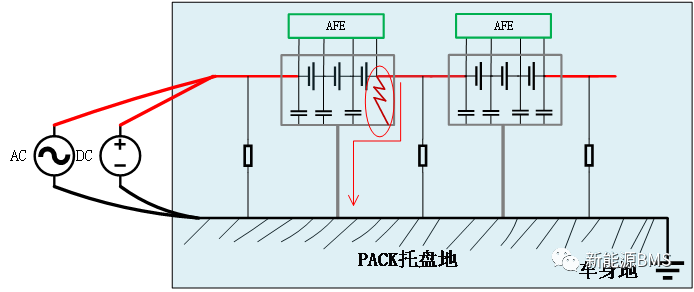

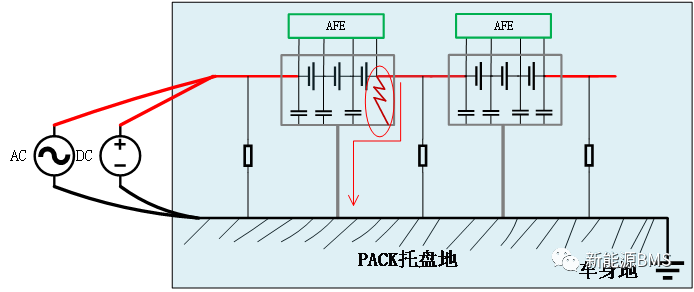

但是,意外总是如期来到,假如某个电芯出现绝缘失效时,例如某处电芯外壳与模组外壳之间安规距离较小,当打耐压时,击穿了空气,瞬间形成了电芯到托盘地的短路,出现了拉弧,导致耐压测试失败;

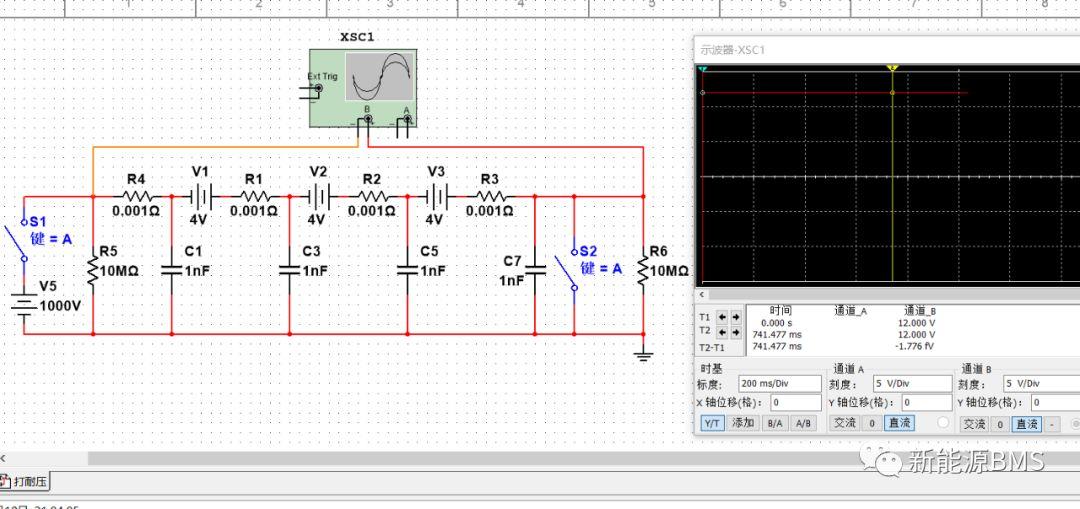

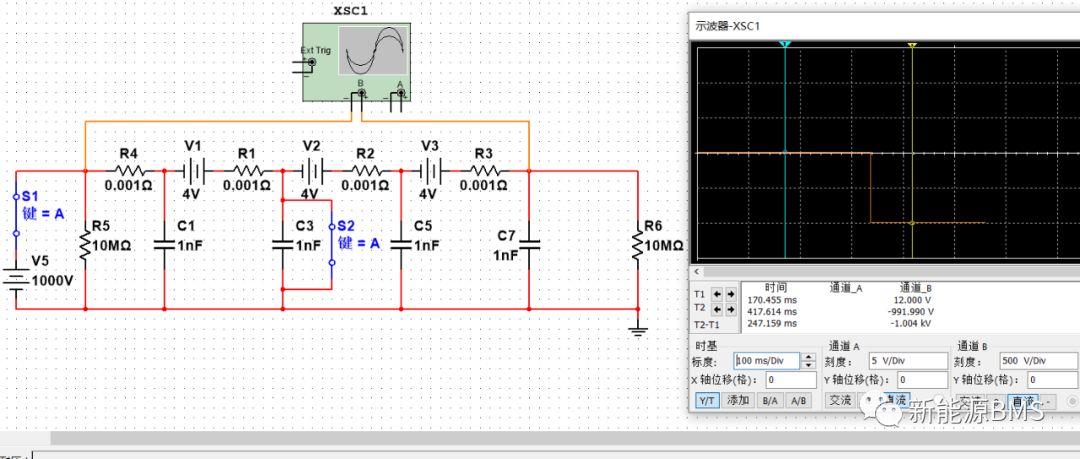

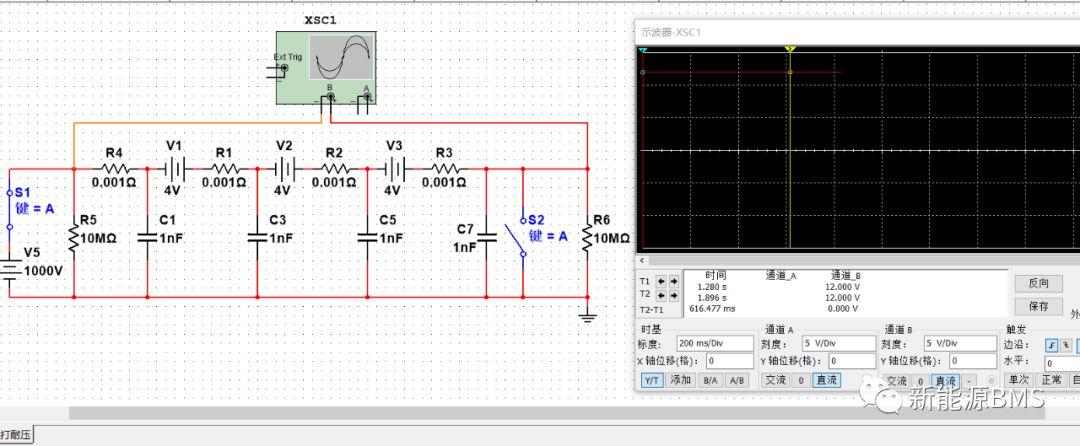

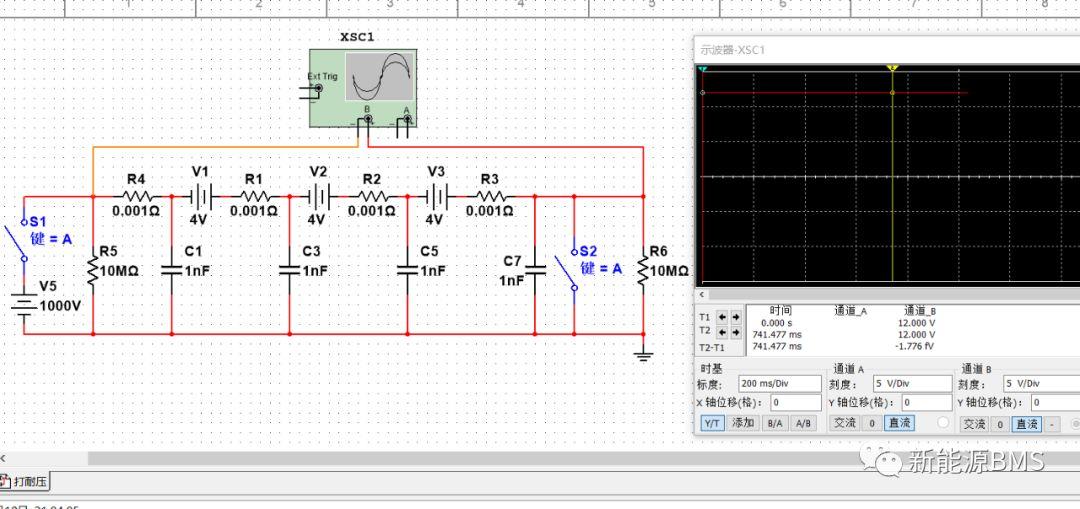

而且进一步地,会偶发导致采样板烧毁,出现冒烟的情况,当然这个是有一定概率的。1、建立了仿真工程如下图,示波器的位置其实就是AFE的位置,未加高压源时,示波器采集到的电压等于模组电压12V;

2、当我们把高压源加在模组的负极与车身地之间,如下图,示波器采集到的电压依然为12V,这个是与前面分析相符合的;AFE此时一切正常;

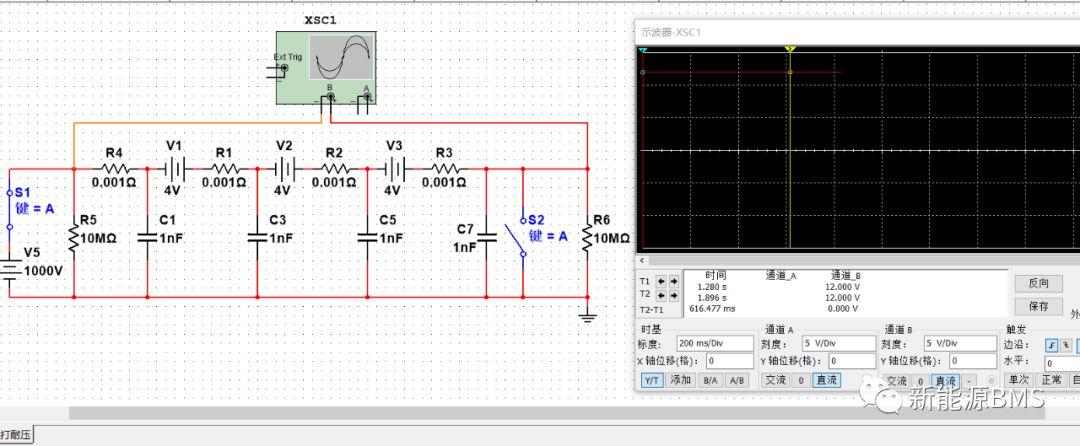

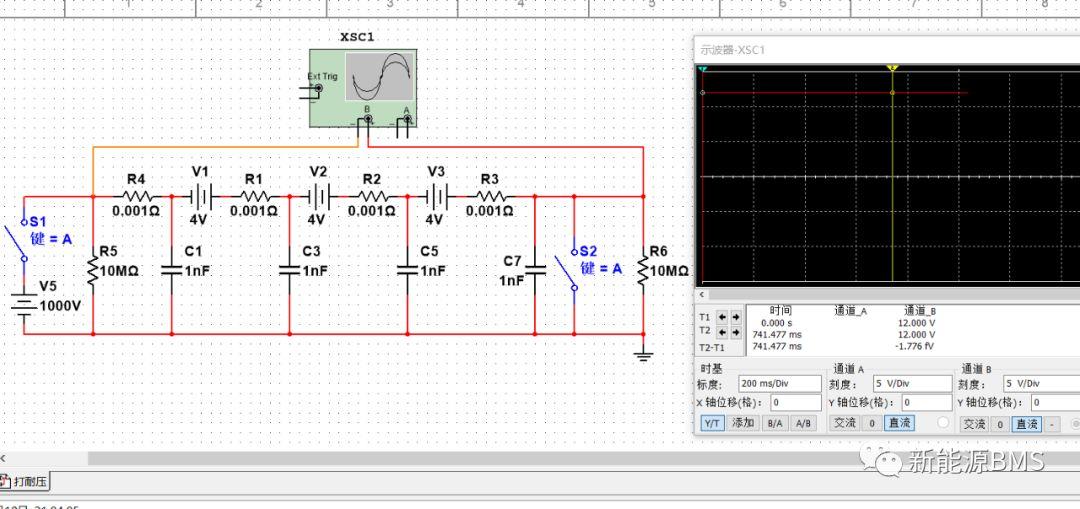

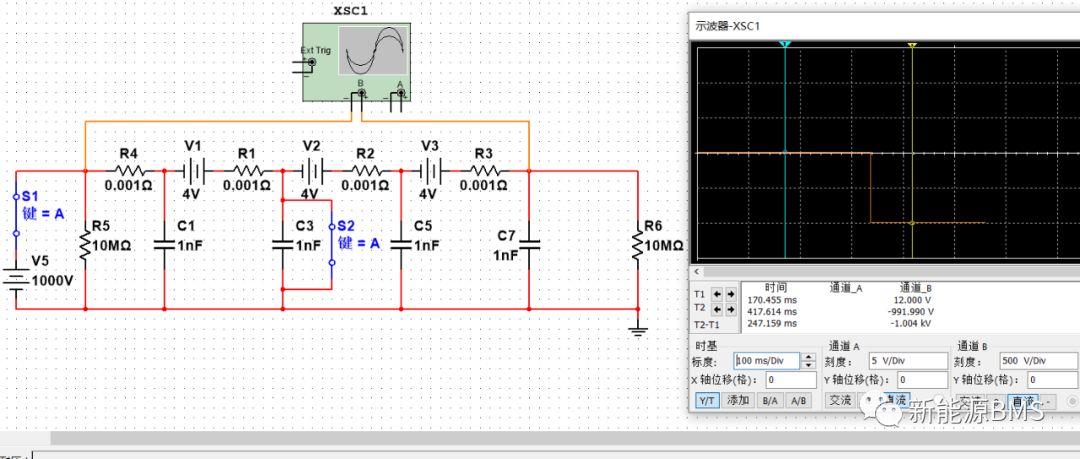

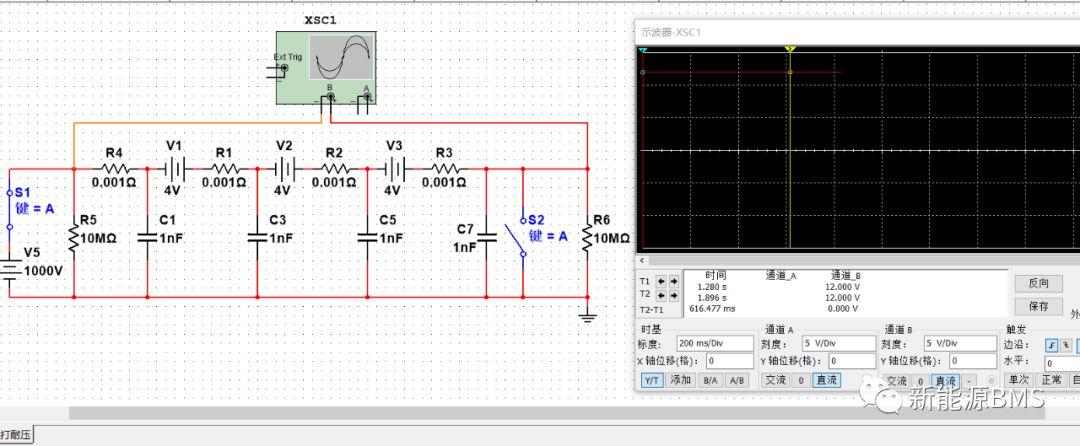

3、当电芯某一处发生绝缘失效时,例如闭合图中的S2,那么我们就会发现示波器的电压会有个跳变,从12V跳变成了-999V,这个电压直接被施加到了AFE两端,所以AFE就被烧掉了;

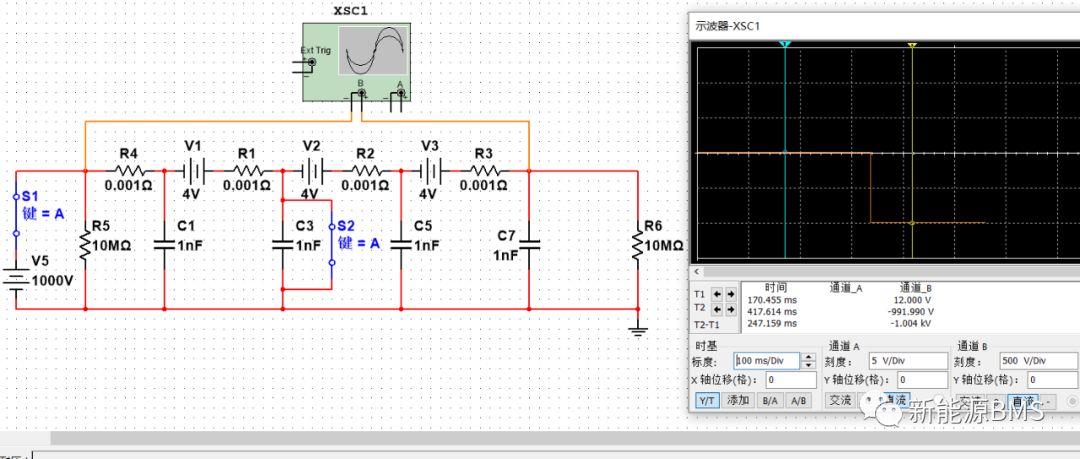

4、另外一种情况,当模组中间出现绝缘故障时,如下图,此时示波器的电压从12V跳变成了-992V(减掉两个电芯电压),同样会烧毁采集板。

实际的情况会更加复杂,因为AFE有很多条线连接到电芯,又有很多可能出现绝缘故障的点,而且这是一个瞬态过压,很难保证每次测试的一致性,出现问题分析起来就难多了;补充一点,在打耐压时需要将绝缘检测功能关掉,避免人为提供了一个通路。在高压测试问题定位中,安全是首要考虑的问题,但又难免让人畏手畏脚,很多定位问题的方法不敢去尝试;根本原因是对高压系统的认知不科学,一味地敬而远之,就缺少了获得第一手资料的途径,包括我自己来说,要好好反思这个事情;以上所有,仅供参考。 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-08-26

最近编辑:1年前