一起了解电池包冷却与加热的主要方案

选了好久的话题,这次想初步总结下电池包的热管理相关知识点,对BMS来讲,其实属于周边领域内容;目前BMS硬件与热管理相关的好像只是控制水泵与采集水管温度,更多设计内容都在软件以及模组结构、热仿真部门。(图片来源于网络)

这次主要目标是了解电动汽车上电池包的加热与冷却的代表方案。自然冷却就是将电池的热量传递到周围的空气中,不施加额外的对流手段,某种程度上来讲就是“听天由命”;基本上早期的电动汽车都是这种方案,像初代的秦、唐等电池包(下图来源于网络);当然布局上还是要考虑怎么把内部电芯的热给导出来。

强制风冷就是加了风扇,制造一个对流的工况,空气会以一定的流速流经电池表面,将热量带走到外部环境中;这里面会涉及到风道、流场的设计、风扇的选型等问题;此种方案也多见于早期的电动汽车或者储能模组中;例如雷诺的ZOE电池模组,密封盖上面中间的孔为进风口,另外两个为出风口(下图来源于网络)。

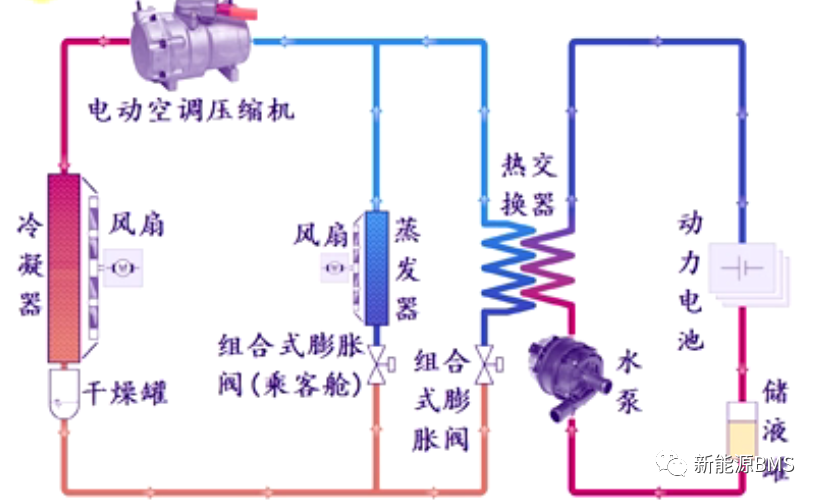

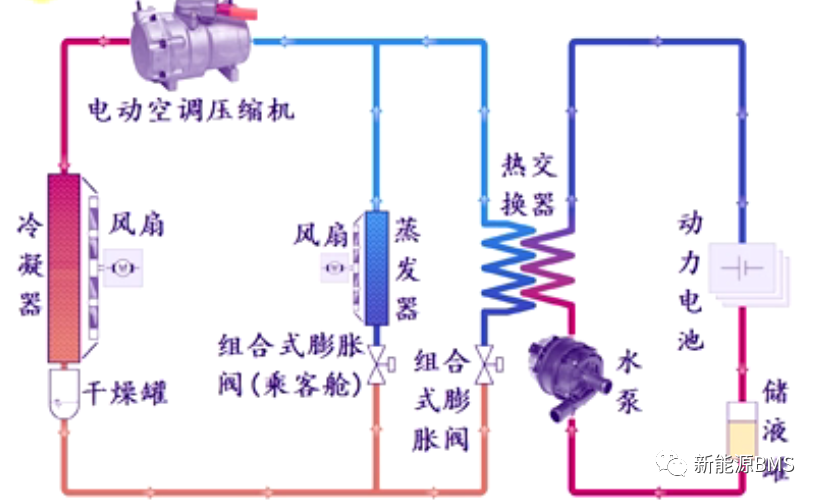

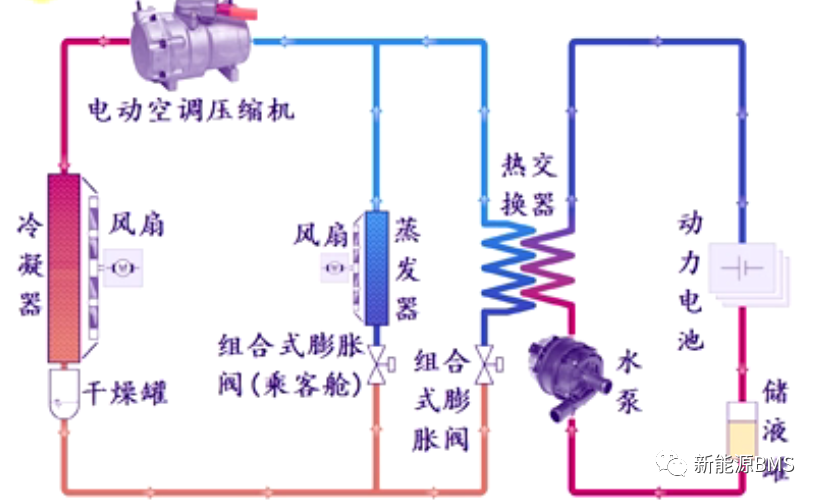

直接接触式液冷就是将电芯完全浸入到冷却液中(例如硅油),这种方案听说微宏动力有过,但我没找到具体案例,应用较少。间接接触式是目前电池包主流的冷却方案,指在电池与冷却液之间隔了一个金属板,通过这个金属板来完成热量交换。往往电池包的液冷系统与整车的冷却系统(空调冷却)是交互的,如下图所示:动力电池通过金属板把热量传递给冷却液(水+乙二醇),冷却液又将热量通过热交换器传递给整车的冷却系统,完成了热量的传递;这个过程存在两次热交换。(图片来自于汽车学堂)

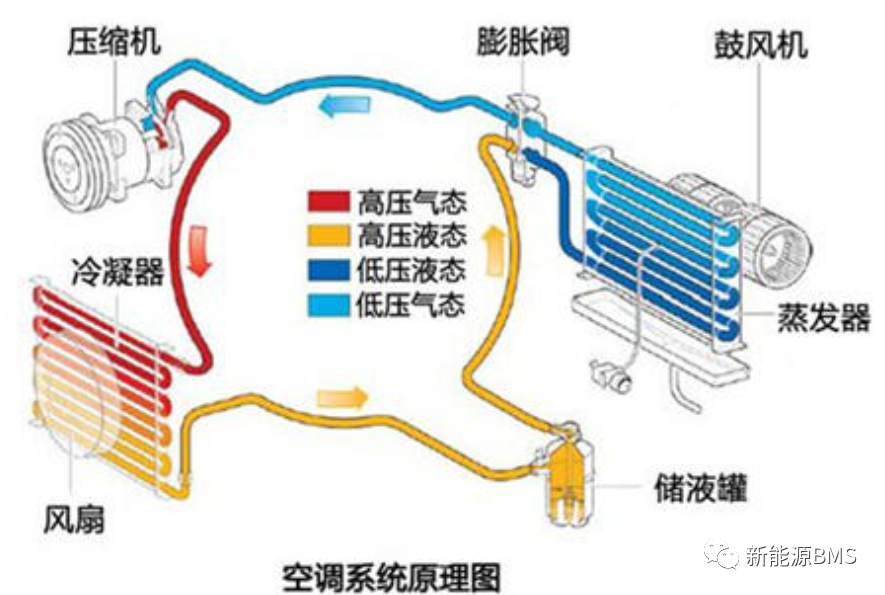

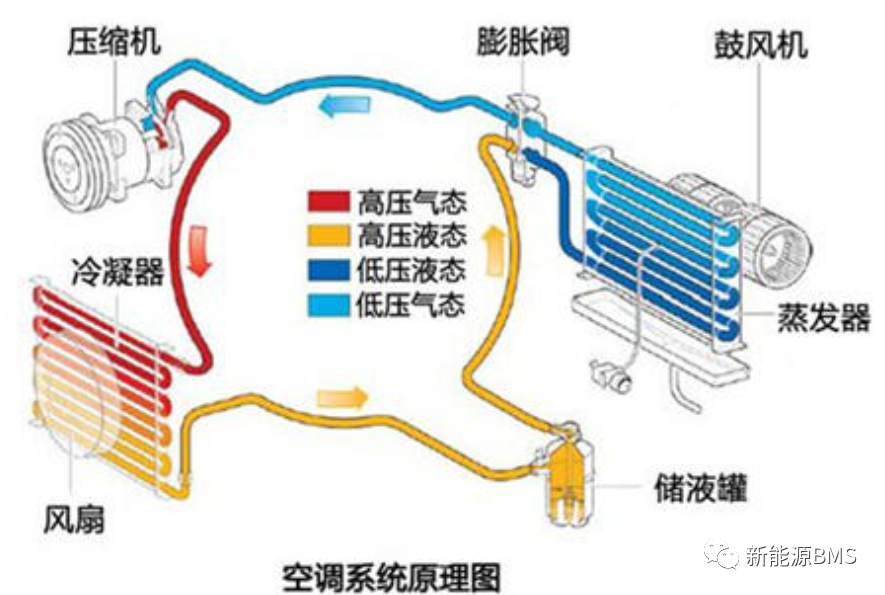

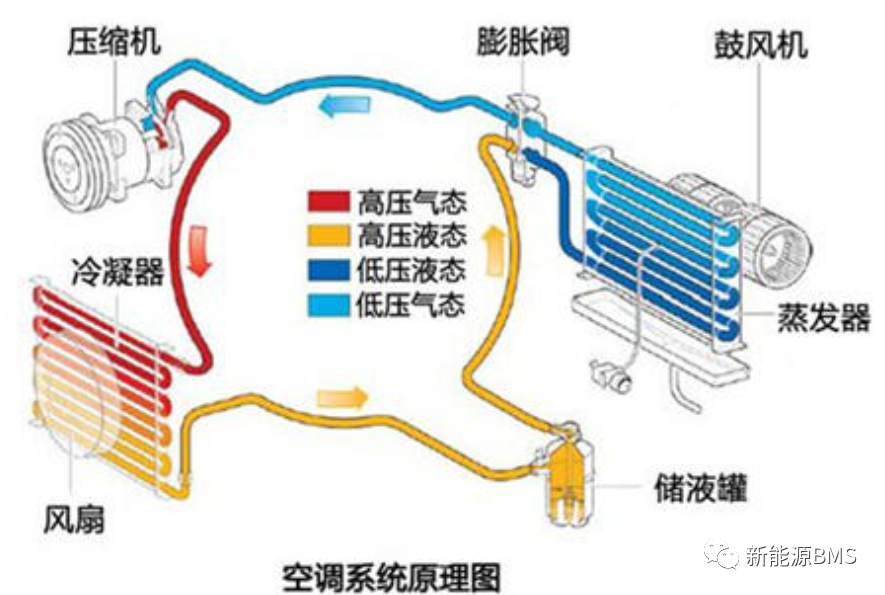

冷媒直冷解释为制冷剂气液相变冷却,它是利用制冷剂由液态转变为气态时吸热的原理;其实这个就是空调制冷的原理,如下图:

下图为一个典型的电池包直冷方案(图片自于汽车学堂),它与整车的冷却系统蒸发器是并联的,在电池包中会布置直冷板,其实就是一个蒸发器,内部冷媒会存在液态到气态的转变;然后与整车空调共用压缩机、冷凝器部分。

通常冷媒直冷方案都是拿BMW I3来举例:它在电池模组的底部布置了冷板(蒸发器),用来进行模组与冷媒的热交换,冷媒使用了R134a;整体与液冷方案布置差不多。

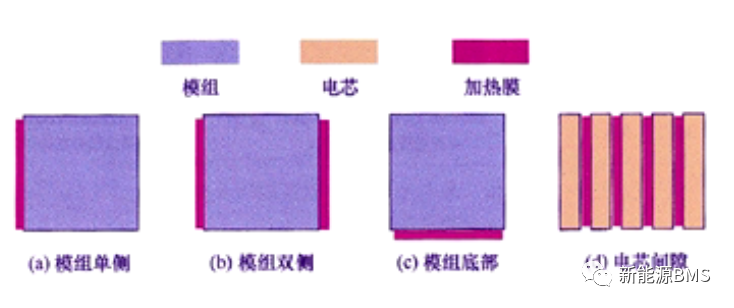

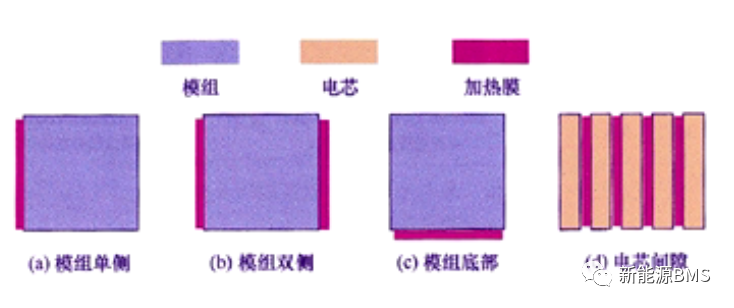

加热膜一般是由电阻丝、绝缘包覆层以及引线组成(下图来源于网络);电阻丝一般为镍铬合金或铁铬合金;绝缘包覆层一般为聚酰亚胺(PI膜)、硅胶与环氧树脂。

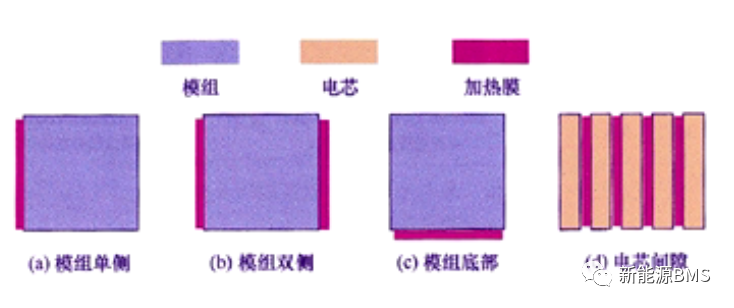

加热膜原理为电阻通电后发热,在电池包中可以将其贴在模组的外壳上;许多个加热膜串联或并联后由电池包供电,并通过BMS控制继电器电源开关。

这里是指将PTC直接接触电芯或模组来加热,类似于加热膜方案;PTC指正温度系数电阻,特点是其温度升高后电阻也随之增大,这样反过来会限制其发热功率,最终达到一个稳态温度,安全性比较好;同样地,也需要高压电池来供电;在结构上面,同时要做好绝缘与导热;PTC方案比加热膜要更厚。

液热就是在液冷方案硬件的基础上,加热冷却液来实现进一步加热电芯;具体如下图所示(图片自于汽车学堂),在电池包液冷系统中又并联了一路加热器;在加热时,通过三通阀控制冷却液流经加热器来升高温度,然后通过水泵将其循环流经电芯底部的金属板,进而加热电芯;其中,加热器一般为PTC形式,发热原理与前面的PTC相同。

除此之外,加热方案还有热风PTC、热管、热泵等,其应用相对较少。参考资料如下:

《电动汽车动力电池系统-设计与制造技术》

《连线新能源-2018中国新能源汽车动力电池热管理产业综述报告》

《2020新能源汽车热管理行业深度报告》

《动力电池热管理系统-汽车学堂》

目前液冷与液热是主流的电池包热管理方案,在电池包上二者可以共用一套硬件;直冷方案比液冷的效果更好,但是在直冷的基础上集成加热功能比较复杂,会转去使用加热膜等方式;走马观花学习了一遍,收获挺大;以上所有,仅供参考。