MBD for ANSYS PLUS RecurDyn仿真膜片弹簧离合器的合与离”

本文摘要(由AI生成):

本文介绍了膜片弹簧离合器在汽车动力传递中的重要作用,包括其结构紧凑、操纵轻便和非线性特性等优点。通过MBD for ANSYS PLUS数字样机模型,详细解析了离合器的接合与分离工作过程,以及基于膜片弹簧力学性能和几何结构的设计仿真方法。仿真结果表明,膜片弹簧离合器在离合过程中具有良好的性能,能够满足汽车平稳起步、安全换档和防止传动系过载等要求。

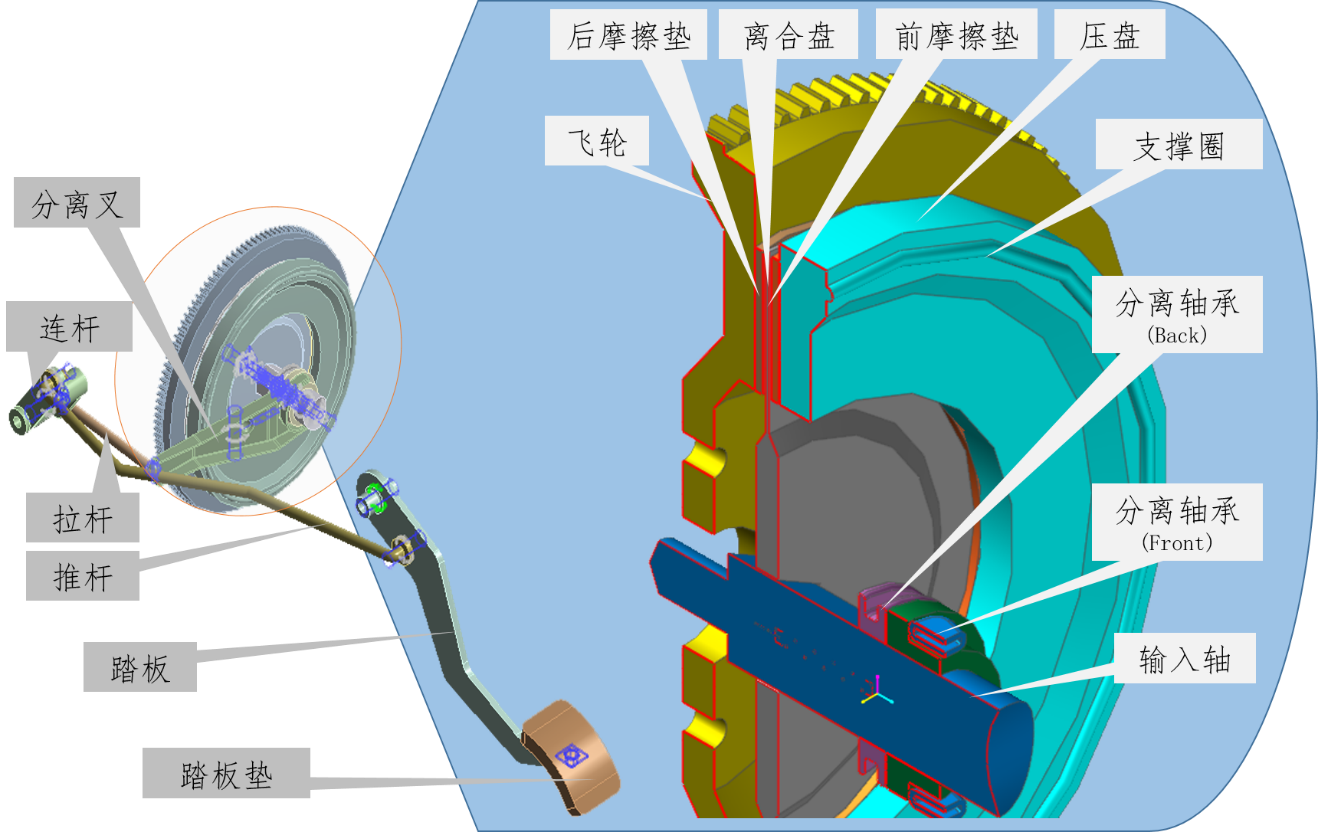

膜片弹簧离合器同时兼具压紧弹簧和分离杠杆的作用,通过膜片弹簧将汽车动力机械的引擎动力以开合的方式传递至车轴上,结构紧凑,操纵轻便,具有良好的非线性特性,摩擦片的作用得到充分发挥,故而应用广泛。

汽车起步的平稳性、换档的安全性、防止传动系过载的可靠性、降低扭振冲击的有效性,都与离合器“离”与“合”能力相关,下面,通过MBD for ANSYS PLUS数字样机模型解析该动力传递过程。

力的传递

接合工作过程:

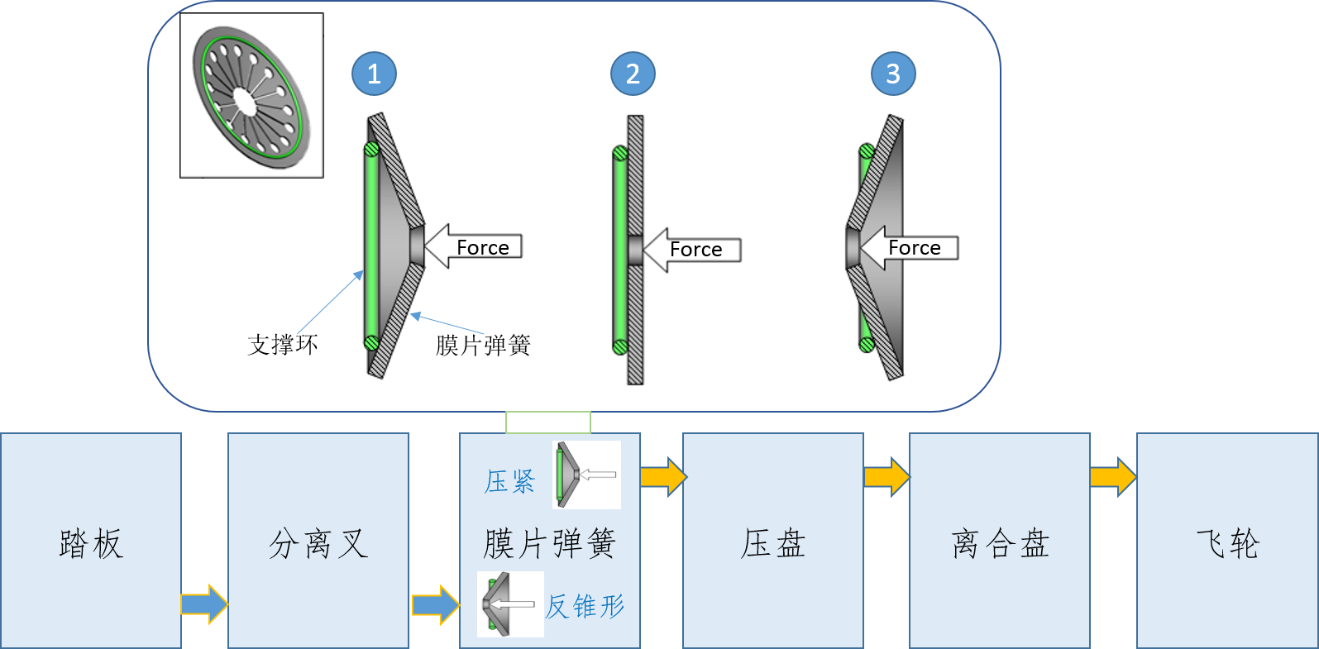

膜片弹簧被压紧时,离合器处于接合位置,膜片弹簧大端对压盘的压紧力,使得压盘与离合盘前摩擦垫间产生摩擦力。当飞轮转动时,飞轮、后摩擦垫及离合盘之间的摩擦转矩带动离合盘总成和变速器一起转动以传递发动机动力。

分离过程:

离合器分离时,踏下离合器踏板,通过分离叉使分离轴承总成前移推动膜片弹簧,使膜片弹簧呈反锥形变形,膜片弹簧大端离开压盘,压盘松开离合盘前摩擦垫,离合盘处于分离位置,切断了发动机动力的传递。

基于已知膜片弹簧力学性能的设计仿真

在离合器设计时,假定膜片弹簧的力学特性已知基础上,进行离合器整体机构的设计验证。建立离合器数字样机时,膜片弹簧以弹簧力进行模拟。

— 软件环境:MBD for ANSYS PLUS / MBD for ANSYS

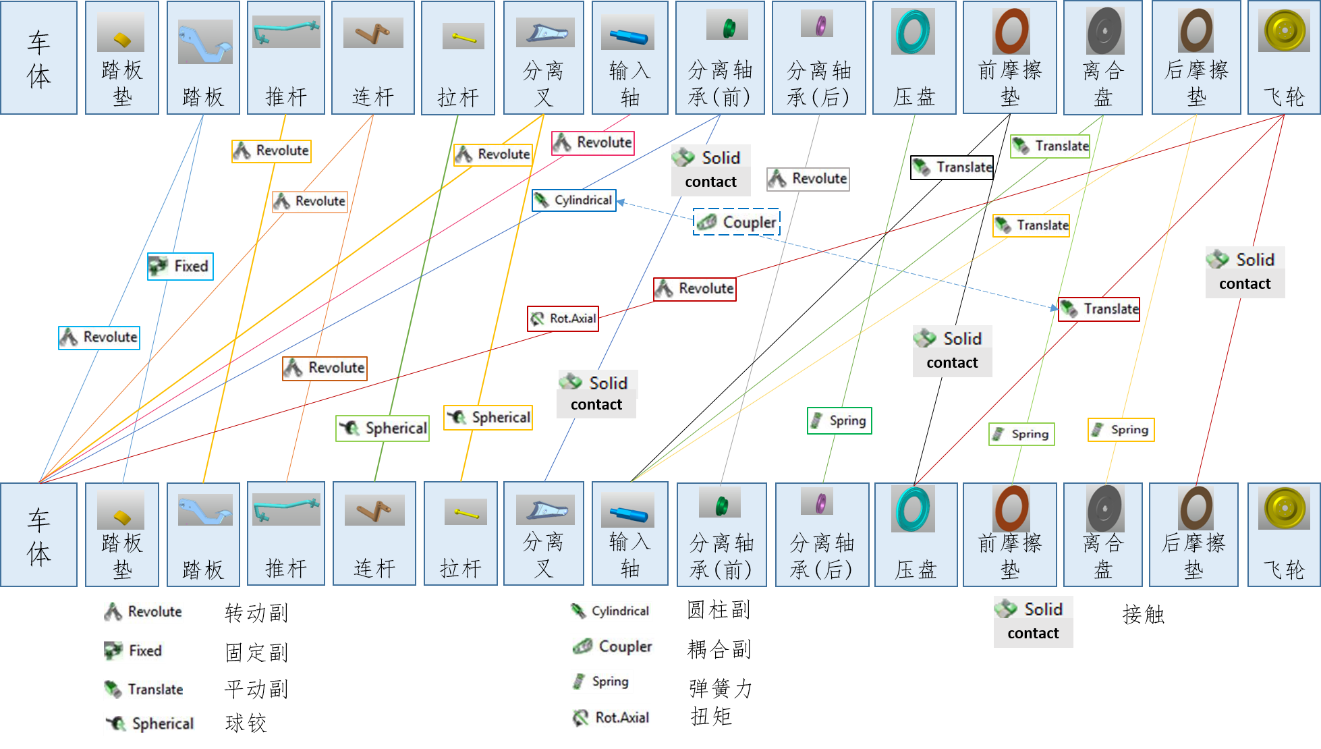

— MBD模型概要:

Body:车体直接用Ground表示,其余零部件用14 Bodies(Rigid)表示。

Joint:16 Joints + 1 Coupler

Force:4 Forces(3个弹簧力,1个扭矩)

Contact:3 Contacts(前摩擦垫与压盘,分离轴承(前)与分离叉,飞轮与后摩擦垫)

— 仿真工况:

踏板转动45°,然后返回初始位置,通过在踏板与车体(此处以Ground模拟)间的转动副上添加如下角位移表达式实现:

step(time,0,0,0.2,45D) - step(time,0.2,0,0.6,45D)

— 比较验证条件:

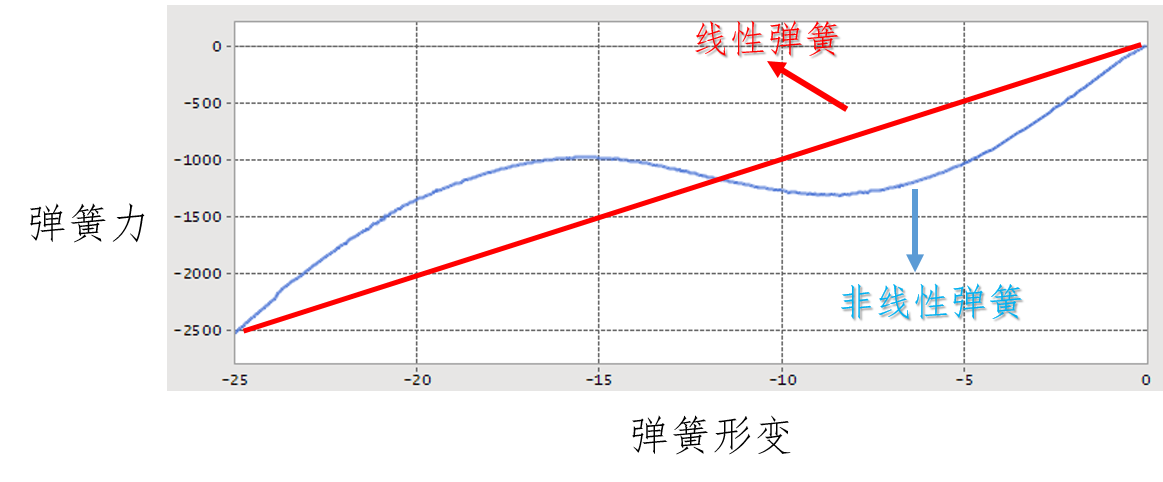

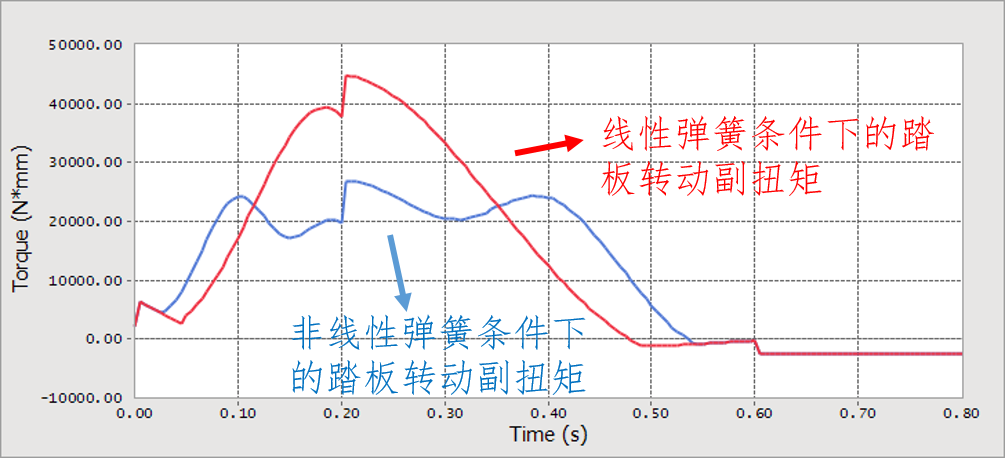

线性弹簧特性条件的踏板转动副的扭矩

非线性弹簧特性条件的踏板转动副的扭矩

—

仿真结果:

离合过程:动画1:离合器离合过程仿真

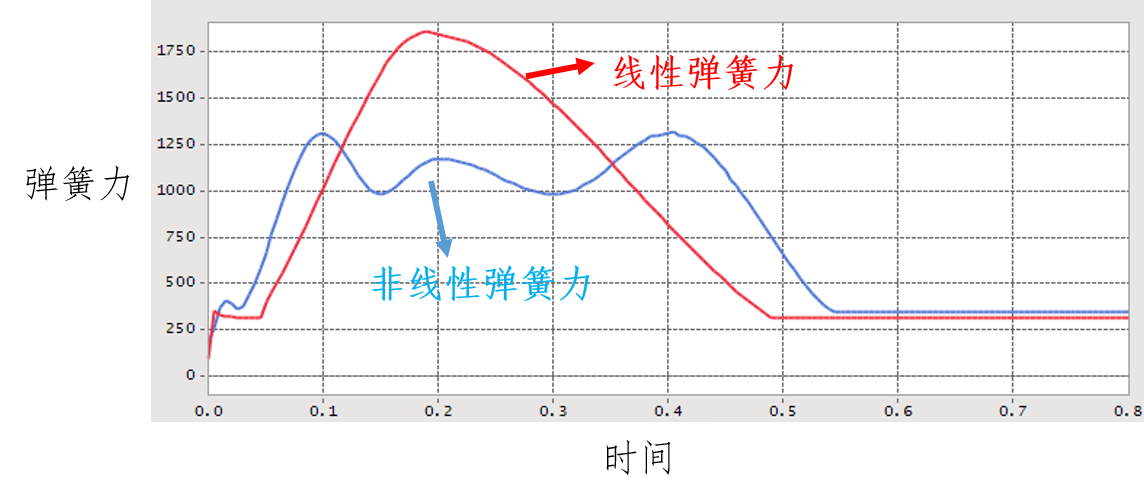

弹簧力时间历程:

踏板转动扭矩时间历程:

基于膜片弹簧几何结构的设计仿真

很多时候,膜片弹簧的力学特性往往不易事先确定,仅仅知道膜片弹簧的几何结构和材料,那么这时需要采用MFBD模型(Multi Flexible Body Dynamics)仿真离合器的整体性能。

— 软件环境:MBD for ANSYS PLUS / RecurDyn

— MFBD模型:

将MBD模型通过MBD for ANSYS的Export功能和RecurDyn的Import功能拓展至RecurDyn建模环境,去掉MBD模型中的弹簧力,导入膜片弹簧几何,划分网格,定义膜片弹簧与压板的接触关系,膜片弹簧与分离轴承(Back)的接触关系。

— 仿真结果:

离合过程:动画2:离合器离合过程仿真

膜片弹簧动态应力:动画3